蒸镀系统和真空蒸镀设备的制作方法

本发明涉及真空蒸镀设备,尤其涉及一种蒸镀系统和真空蒸镀设备。

背景技术:

1、真空蒸镀简称蒸镀,是指在真空条件下,采用一定的加热蒸发方式蒸发镀膜材料(或称膜料)并使之气化,粒子飞至基片表面凝聚成膜的工艺方法。

2、在铝复合集流体加工过程中,一般会用到蒸镀设备,其主体结构包括蒸发槽,在其内部设置坩埚或蒸发舟,通过感应加热或电阻加热的方式,使得蒸发器皿上的铝液蒸发,并冷却沉积在薄膜表面。现有技术中,为增加铝晶体的附着力,往往会在薄膜上形成打底层。其中,氧化铝为常用的打底层,其通过传统蒸镀的方式,是通过在送丝过程中通过氧气(cn112048700a),使得蒸发后的铝蒸汽直接反应形成氧化铝,沉积在薄膜表面,上述结构一般是在蒸发的气体路径上设置输气管,输气管气孔朝向铝蒸汽氛围中输出。

3、上述结构的蒸发槽,存在两个问题,由于输出位置固定,因此蒸发路径中氧气浓度不同,影响均匀性;另一个是,输气管固定安装,长期处于铝蒸汽氛围中(或附近),容易积铝、也容易堵塞损坏,积铝后铝渣还存在掉落风险,蒸镀时容易污染靶材。

4、因此需要进一步改善。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种蒸镀系统,设置可往复摆动的输气管路结构,使得输出气流相对均匀的分布在金属蒸汽的路径上,提升均匀性。

2、本发明的另一个目的在于提出一种真空蒸镀设备,基于上述蒸镀系统制备而成。

3、本发明的技术方案如下:

4、一种蒸镀系统,包括:

5、蒸发槽,其内设置蒸发器皿,用于产生金属蒸汽;

6、加热组件,用于加热蒸发器皿;

7、输气管,设置在蒸发器皿和待蒸镀材料间,且输气管可在蒸发器皿形成的蒸发路径中往复摆动。

8、基于上述技术方案,可以改善由于输气管路固定产生的气体分布不均匀的现象,进而使得形成的打底层分布不均匀的情况,也可一定程度上提升输入气体的利用率,降低输入气体的量,获得相对较为稳定真空环境。

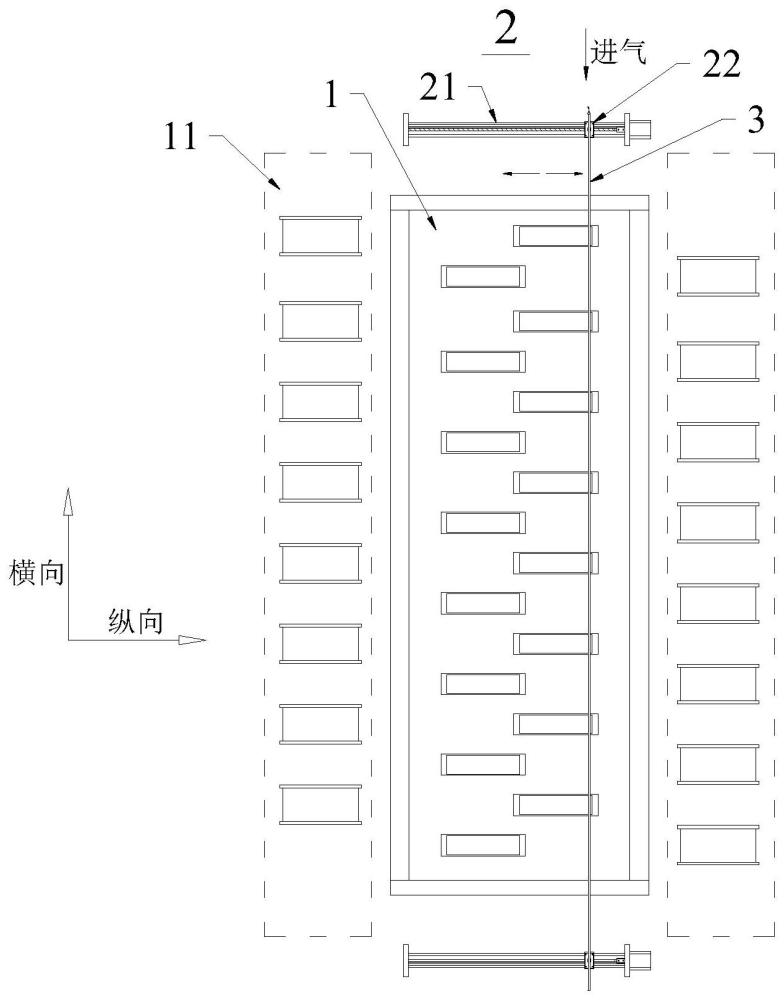

9、进一步的,输气管长度方向沿横向或纵向设置在蒸发槽上方。

10、基于上述技术方案,输气管路可结合实际蒸发器皿的布置数量及方向作合理布置,尽可能降低行程,并可适应不同工艺参数。

11、进一步的,输气管设置为多组,独立进行往复运动。

12、基于上述技术方案,设置多组输气管,可以减小输气管的行程路径,进一步提升气体分布的均匀性。

13、进一步的,输气管轴向上设置若干气孔,气孔对应分布在输气管往复移动方向的两侧。

14、进一步的,气孔朝向基膜方向向上倾斜,其倾斜角度α为0-90°。

15、基于上述技术方案,设置向上倾斜的气孔,可以降低对蒸汽向上移动动能的损失。

16、进一步的,设置在输气管两侧的气孔错位设置。

17、基于上述技术方案,可以提升排出气孔分布的均匀性。

18、进一步的,在输气管内腔内设置一隔板,将输气管内腔分隔为两个独立的腔室,并分别对应两腔室形成连通的气孔,两组腔室可形成独立送气。

19、基于上述技术方案,形成独立腔室,一方面可以不同侧气孔对气体分布的影响,使得同侧气孔的气体流量分布更均匀;另一方面,可以独立控制两侧气体的通路及断路,也进一步降低了气体用量,降低由于外部输入气源对蒸发体系稳定性的影响。

20、进一步的,输气管的外径小于3cm,其气孔31的孔径为0.5-3mm。

21、基于上述技术方案,控制输气管的外径,能够尽可能减小因输气管移动对蒸发路径的影响。

22、进一步的,输气管通过摆动机构实现往复运动。

23、基于上述技术方案,输气管可通过摆动机构实现往复平移。

24、进一步的,摆动机构包括两组平行的导轨组件,并通过安设在滑块上的连接座装配固定;导轨组件包括丝杆及与丝杆配合的滑块,滑块上设置与导轨上配合的滑槽,并通过电机连接控制丝杆转动,控制滑块往复运动,从而带动连接座运动。

25、进一步的,导轨组件的导轨延伸至蒸镀区域外,以使得输气管可以脱离蒸镀区域。

26、进一步的,连接座包括整体呈垂直于导轨安装平面的支持杆,支持杆顶部连接座板,座板上连接有用于固定输气管的连接件。

27、进一步的,蒸发器皿设置为蒸发舟。

28、进一步的,蒸发器皿设置为坩埚。

29、基于上述技术方案,输气管可适应不同工艺路线下,对待蒸镀材料表面形成打底层,且基本不影响原有设备的布局。

30、一种真空蒸镀设备,包括上述蒸镀系统。

技术特征:

1.一种蒸镀系统,包括:

2.如权利要求1所述的蒸镀系统,其特征在于:输气管设置在蒸发器皿和待蒸镀材料间,且输气管长度方向沿横向或纵向设置。

3.如权利要求2所述的蒸镀系统,其特征在于:输气管设置为多组,独立进行往复运动。

4.如权利要求2或3所述的蒸镀系统,其特征在于:输气管轴向上设置若干气孔,气孔对应分布在输气管往复移动方向的两侧。

5.如权利要求4所述的蒸镀系统,其特征在于:气孔朝向基膜方向向上倾斜,其倾斜角度α为0-90°。

6.如权利要求5所述的蒸镀系统,其特征在于:设置在输气管两侧的气孔错位设置。

7.如权利要求2-3、5-6中任意一项所述的蒸镀系统,其特征在于:在输气管内腔内设置一隔板,将输气管内腔分隔为两个独立的腔室,并分别对应两腔室形成连通的气孔,两组腔室可独立送气。

8.如权利要求7所述的蒸镀系统,其特征在于:输气管通过摆动机构实现往复运动,且/或,输气管可经过摆动机构平移至蒸镀区域外。

9.如权利要求8所述的蒸镀系统,其特征在于:蒸发器皿设置为蒸发舟或坩埚。

10.一种真空蒸镀设备,其特征在于:包括如权利要求2-3、5-6、8-9中任意一项所述的蒸镀系统。

技术总结

本发明公开了一种蒸镀系统和真空蒸镀设备,包括:蒸发槽,其内设置蒸发器皿,用于产生金属蒸汽;加热组件,用于加热蒸发器皿;以及输气管,输气管可在蒸发器皿形成的蒸发路径中往复摆动。本发明设置可往复摆动的输气管路结构,使得输出气流相对均匀的分布在金属蒸汽的路径上,提升均匀性。

技术研发人员:刘志康,伽龙,吴明忠,吴林海

受保护的技术使用者:浙江柔震科技有限公司

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!