一种免固溶处理Al-Zn-Mg-Cu-C合金及其制备方法与应用

本发明属于铝合金制备,具体涉及一种免固溶处理al-zn-mg-cu-c合金及其制备方法与应用。

背景技术:

1、铝高性能7xxx(al-zn-mg-cu)系铝合金凭借其优异的比强度、比模量、疲劳性能、焊接性能以及耐腐蚀性能被广泛应用于交通运输、航空航天、国防科技等领域。随着航空航天领域装备的高速发展,对关键零部件轻量化、整体化的要求不断提高,对材料的性能特别是强度提出更要的要求。铝合金层错能较高,主要的塑性变形机制为位错滑移,因此其力学性能与位错滑移的难易程度密切相关。7xxx系铝合金存在大量第二相粒子、固溶原子,在塑性变形过程中阻碍位错的滑移,具有原子畸变的晶界同样对位错的滑移造成阻碍,因此其主要的强化机制包括:弥散强化、固溶强化、细晶强化以及塑性变形引起的位错强化。

2、粉末冶金是将材料颗粒固结成形变为块体材料的制备工艺。其主要流程包括粉末制备、粉末处理与固结成形。在制备7xxx系铝合金方面,国外起步较早,欧洲已经实现840mpa的粉末冶金7xxx系铝合金的制备。研究发现,采用机械合金化工艺,实现铝基体晶粒的细化,提高材料细晶强化能力,实现铝合金的强度的进一步提升。元素粉末作为机械合金化初始原料,具有材料成分稳定性、降低材料成本、减少合金中杂质元素等优点,然而,7xxx系铝合金的弥散强化需要通过固溶处理和时效处理产生的纳米尺度的gp区、η和η’等,al和zn的共晶温度为277℃,纯al粉和纯zn粉之间的相互扩散时间较长,在固溶处理过程中,超细晶铝晶粒不可避免的发生长大,影响铝合金的细晶强化效果。因此,如何实现机械合金化过程中7xxx系铝合金中zn原子在铝基体中的过饱和固溶,减少固溶热处理工序,避免超细晶铝晶粒的长大,对于进一步提高7xxx系铝合金性能十分重要。

技术实现思路

1、本发明解决的是机械合金化制备超细晶7xxx系铝合金固溶热处理过程中晶粒长大的问题。为此,本发明提供一种免固溶处理al-zn-mg-cu-c合金及其制备方法与应用。本发明在7xxx系铝合金机械合金化过程加入石油焦,能够促进zn元素在铝基体中过饱和固溶,减少机械合金化制备的7xxx系铝合金固溶处理工序,避免超细铝晶粒的长大,实现超细晶高强7xxx系铝合金的制备。

2、本发明采用的石油焦是石油炼制过程中重油经过焦化工艺处理而得到的一种副产物,价格低廉、资源丰富,在缩短粉末冶金制备7xxx系铝合金工艺流程的同时,提高7xxx系铝合金的力学性能,工艺流程简单,对设备要求低,具有工业化推广前景。本发明的技术方案如下所述:

3、本发明第一方面,在于提供一种免固溶处理al-zn-mg-cu-c合金,包括如下质量分数的石油焦与al-zn-mg-cu基体材料:石油焦为0.1%~5%,所述al-zn-mg-cu基体材料按照重量百分比包括以下成分:zn 4.0%~8.4%,mg0.5%~3.3%,cu 0.3%~2.6%,al为余量。

4、本发明提供了免固溶处理al-zn-mg-cu-c合金,石油焦的主要元素组成为碳,占比85wt%以上,此外组成元素包括少量金属元素以及能与金属粉末发生反应的非金属元素,包括:o、s等元素,可以显著改善c颗粒与al、zn等金属粉末的润湿性,这种具有冶金结合的c/al相界面,根据菲克定律,相界原子扩散速率远远大于晶内,增加了元素的高速扩散通道,最终实现机械合金化过程zn在铝基体中的过饱和固溶,减少了机械合金化制备的al-zn-mg-cu合金固溶热处理工序,避免了超细铝晶粒的长大,提高了al-zn-mg-cu合金的性能。

5、作为优选的实施例,石油焦质量分数为2%~5%,更优选为2%或5%。

6、本发明第二方面,在于提供一种上述免固溶处理al-zn-mg-cu-c合金的制备方法,包括步骤:

7、(1)采用低速球磨工艺将石油焦与al、zn、mg、cu元素粉末均匀混合,得到al-zn-mg-cu-c合金粉末。

8、(2)对al-zn-mg-cu-c合金粉末进行压制。

9、(3)将步骤(2)所得产品进行后续加工,得到碳材料增强铝基复合材料制品。

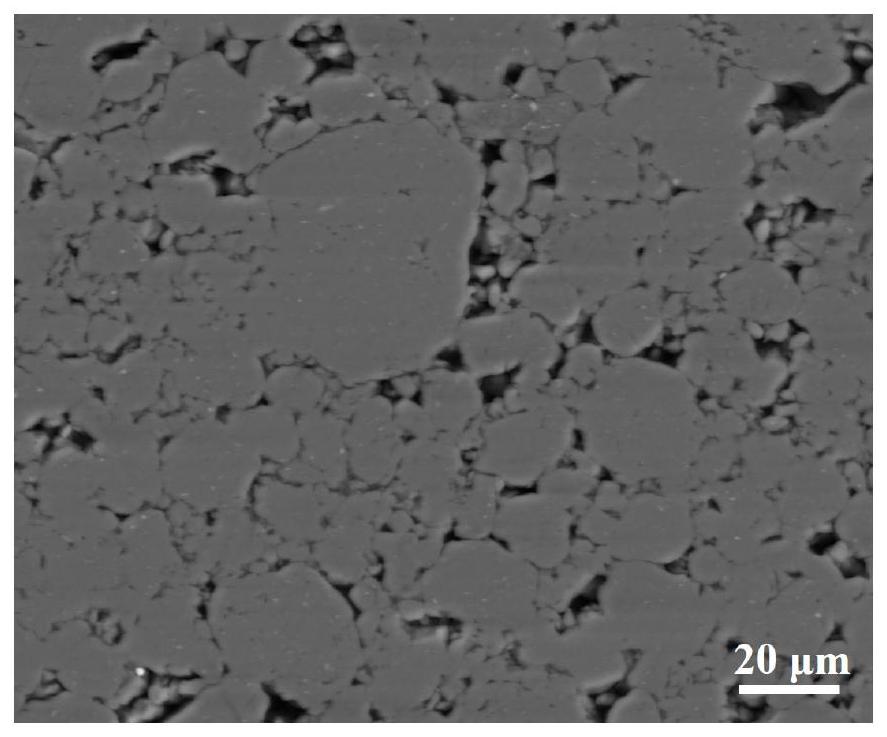

10、进一步地,步骤(1)中,al、zn、mg、cu元素粉末为气雾化粉末,平均粒径介于1~200μm。

11、进一步地,所述al、zn、mg、cu元素粉末为气雾化粉末,zn、mg、cu的含量分别为:8.4%、2.3%和2.5%,平均粒径均为1μm。

12、进一步地,步骤(1)中,低速球磨,球磨自转转速100~250rpm,球磨时间10~40h。

13、进一步地,步骤(2)中,压制压强高于100mpa,使粉末固结。

14、进一步地,步骤(3)中,后续加工方式包括烧结、挤压、锻造、轧制等加工方式的一种或若干种结合。

15、本发明第三方面提供上述免固溶处理al-zn-mg-cu-c合金在制备车辆结构、国防武器装备方面的应用。具体包括:车辆车体外板、底座、保险杠、飞机轮毂、瞄准镜支架、穿甲弹弹托等交通与国防武器装备等结构的制备。

16、与现有技术相比,本发明的有益效果是:

17、(1)细晶强化作用明显:固溶处理和时效处理产生的纳米尺度的gp区、η和η’等能够有效提高铝合金强度,然而对于超细晶铝合金,固溶处理过程难以避免引起晶粒的长大;本发明通过石油焦的引入,增加了具有冶金结合的c/al相界面,提高了原子扩散效率,实现机械合金化过程中al-zn-mg-cu合金中zn元素在铝基体中过饱和固溶,减少固溶热处理工序,充分发挥材料的细晶强化作用,从而制备高强al-zn-mg-cu合金。

18、(2)耦合强化增韧作用:通过机械合金化,以石油焦为载体向铝基体中引入o、s等元素,在热成形过程中,形成纳米级弥散相,形成弥散强化效应,提高铝合金强度,石油焦中的c相与铝基界面结合较好,起到承载强化作用,并改善铝合金的塑性。

19、(3)材料及加工成本低:本发明采用石油焦材料作为增强体,相比于纳米碳材料,包括:碳纳米管、石墨烯等,适合于工业化生产;相比于传统机械合金化制备al-zn-mg-cu合金,减少固溶处理工序,缩短工艺流程,节能降耗环境友好,具有广阔的应用前景。

20、(4)技术普适性强:本发明提供的制备工艺在粉末压制后即能进行常规烧结、挤压、锻造、轧制等加工,因此与其他加工技术衔接友好。

技术特征:

1.一种免固溶处理al-zn-mg-cu-c合金,其特征在于,包括如下质量分数的石油焦与al-zn-mg-cu基体材料:石油焦为0.1%~5%,所述al-zn-mg-cu基体材料按照重量百分比包括以下成分:zn 4.0%~8.4%,mg 0.5%~3.3%,cu0.3%~2.6%,al为余量。

2.根据权利要求1所述的一种免固溶处理al-zn-mg-cu-c合金,其特征在于,石油焦质量分数为2%~5%。

3.根据权利要求1所述的一种免固溶处理al-zn-mg-cu-c合金,其特征在于,石油焦质量分数为5%。

4.免固溶处理al-zn-mg-cu-c合金的制备方法,其特征在于,包括步骤:

5.根据权利要求4所述的免固溶处理al-zn-mg-cu-c合金的制备方法,其特征在于,步骤(1)中,al、zn、mg、cu元素粉末为气雾化粉末,平均粒径介于1~200μm。

6.根据权利要求4所述的免固溶处理al-zn-mg-cu-c合金的制备方法,其特征在于,步骤(1)中,zn、mg、cu的含量分别为:8.4%、2.3%和2.5%,平均粒径均为1μm。

7.根据权利要求4所述的免固溶处理al-zn-mg-cu-c合金的制备方法,其特征在于,步骤(1)中,低速球磨工艺中,球磨自转转速100~250rpm,球磨时间10~40h。

8.根据权利要求4所述的免固溶处理al-zn-mg-cu-c合金的制备方法,其特征在于,步骤(2)中,压制压强高于100mpa。

9.根据权利要求4所述的免固溶处理al-zn-mg-cu-c合金的制备方法,其特征在于,步骤(3)中,后续加工方式包括烧结、挤压、锻造、轧制加工方式的一种或若干种结合。

10.免固溶处理al-zn-mg-cu-c合金在制备车辆结构、国防武器装备方面的应用。

技术总结

本发明提供了一种免固溶处理Al‑Zn‑Mg‑Cu‑C合金及其制备方法与应用,所述石油焦含量为0.1%~5%,其余为铝合金基体,所述Al‑Zn‑Mg‑Cu基体材料按照重量百分比包括以下成分:Zn 4.0%~8.4%,Mg 0.5%~3.3%,Cu 0.3%~2.6%。采用机械球磨、压制和后续加工获得免固溶处理Al‑Zn‑Mg‑Cu‑C合金。通过添加石油焦,增加了具有冶金结合的C/Al相界面数量,提高了原子扩散效率,最终实现机械合金化过程Zn在铝基体中的过饱和固溶,减少了固溶热处理工序,避免了超细铝晶粒的长大,提高了材料的力学性能。本发明工艺流程简单,对设备要求低,具有工业化推广前景。

技术研发人员:周吉学,宁柯培,于欢,李航,王美芳,程开明,刘洪涛,王雪蕊,韩业金,庄景润

受保护的技术使用者:山东省科学院新材料研究所

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!