一种减速机壳体轴承座胀断用裂解槽的加工方法

本发明涉及轴承座加工,特别是涉及一种减速机壳体轴承座胀断用裂解槽的加工方法。

背景技术:

1、汽车后桥主减速机壳体轴承座用于汽车后桥总成中支撑主减速器中的齿轮系和传动轴,固定左右驱动车轮的轴向相对位置,承受两侧轴向力。

2、由于安装需要,汽车后桥主减速机壳体轴承座必须分为壳体和轴承盖两部分,在装配中使壳体和轴承盖通过特定接合面和螺栓连接。汽车后桥主减速机壳体轴承座制造完成后通常为一个完整的零件,所以还需要将汽车后桥主减速机壳体轴承座分体为轴承盖和壳体两部分。

3、现有的加工方法为在汽车后桥主减速机壳体轴承座上加工两个裂解槽,并通过胀断工艺将汽车后桥主减速机壳体轴承座分为轴承盖和壳体两个零件。但是,在完整的汽车后桥主减速机壳体轴承座上加工裂解槽通常需要用到昂贵的加工设备,且加工裂解槽的工序,也非常影响生产效率。

技术实现思路

1、本发明的目的是提供一种减速机壳体轴承座胀断用裂解槽的加工方法,以解决上述现有技术存在的问题,降低轴承座胀断用裂解槽的加工成本。

2、为实现上述目的,本发明提供了如下方案:

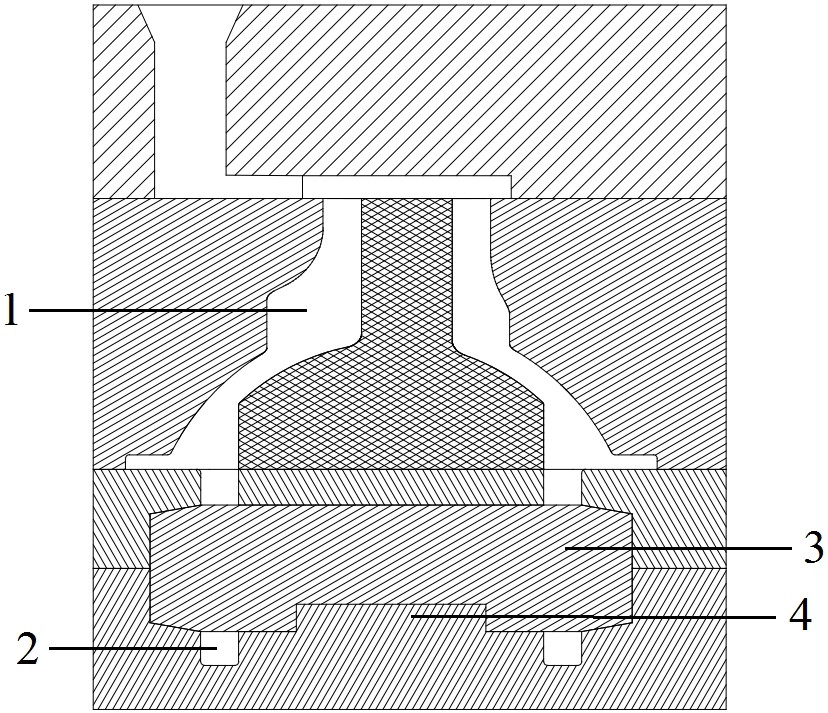

3、本发明提供一种减速机壳体轴承座胀断用裂解槽的加工方法,在减速机壳体铸造成型前,在所述轴承座的轴承孔的型芯上设置与需要得到的所述裂解槽完全吻合的凸出部;然后再利用所述型芯对所述减速机壳体进行铸造成型,以在所述轴承孔的内壁上形成所述裂解槽。

4、优选的,所述型芯包括型芯主体和若干个裂解槽模板,所述裂解槽模板的数量与所述轴承座的数量相等;所述裂解槽模板穿过所述型芯主体,所述裂解槽模板伸出所述型芯主体的部分形成所述凸出部。

5、优选的,所述裂解槽模板的材料为耐火材料。

6、优选的,所述裂解槽模板的两端都伸出型芯主体。

7、优选的,所述裂解槽模板的两端分别设置有尖角。

8、优选的,所述凸出部的形状、大小与需要得到的所述裂解槽的形状、大小完全相同。

9、优选的,所述裂解槽模板的长度方向与所述型芯的径向相同。

10、优选的,所述型芯主体上设置有型芯定位槽。

11、本发明相对于现有技术取得了以下技术效果:

12、本发明的减速机壳体轴承座胀断用裂解槽的加工方法通过使裂解槽与减速机壳体在一起通过铸造成型,省去了为减速机壳体轴承座胀断加工用裂解槽机的加工工序,避免了使用昂贵的机加工设备,同时也提高了生产效率。

技术特征:

1.一种减速机壳体轴承座胀断用裂解槽的加工方法,其特征在于:在减速机壳体铸造成型前,在所述轴承座的轴承孔的型芯上设置与需要得到的所述裂解槽完全吻合的凸出部;然后再利用所述型芯对所述减速机壳体进行铸造成型,以在所述轴承孔的内壁上形成所述裂解槽。

2.根据权利要求1所述的减速机壳体轴承座胀断用裂解槽的加工方法,其特征在于:所述型芯包括型芯主体和若干个裂解槽模板,所述裂解槽模板的数量与所述轴承座的数量相等;所述裂解槽模板穿过所述型芯主体,所述裂解槽模板伸出所述型芯主体的部分形成所述凸出部。

3.根据权利要求2所述的减速机壳体轴承座胀断用裂解槽的加工方法,其特征在于:所述裂解槽模板的材料为耐火材料。

4.根据权利要求2所述的减速机壳体轴承座胀断用裂解槽的加工方法,其特征在于:所述裂解槽模板的两端都伸出型芯主体。

5.根据权利要求2所述的减速机壳体轴承座胀断用裂解槽的加工方法,其特征在于:所述裂解槽模板的两端分别设置有尖角。

6.根据权利要求1所述的减速机壳体轴承座胀断用裂解槽的加工方法,其特征在于:所述凸出部的形状、大小与需要得到的所述裂解槽的形状、大小完全相同。

7.根据权利要求2所述的减速机壳体轴承座胀断用裂解槽的加工方法,其特征在于:所述裂解槽模板的长度方向与所述型芯的径向相同。

8.根据权利要求2所述的减速机壳体轴承座胀断用裂解槽的加工方法,其特征在于:所述型芯主体上设置有型芯定位槽。

技术总结

本发明公开一种减速机壳体轴承座胀断用裂解槽的加工方法,涉及轴承座加工技术领域,在减速机壳体铸造成型前,在所述轴承座的轴承孔的型芯上设置与需要得到的所述裂解槽完全吻合的凸出部;然后再利用所述型芯对所述减速机壳体进行铸造成型,以在所述轴承孔的内壁上形成所述裂解槽。通过使裂解槽与减速机壳体在一起通过铸造成型,省去了为减速机壳体轴承座胀断加工用裂解槽机的加工工序,避免了使用昂贵的机加工设备,同时也提高了生产效率。

技术研发人员:赵勇,杨佳乐,金文明,郑祺峰

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!