一种阀门铸造用模具的制作方法

本技术属于阀门铸造模具,尤其涉及一种阀门铸造用模具。

背景技术:

1、阀门是流体控制系统中不可或缺的组件,广泛应用于各种工业领域,如化工、石油、电力等。铸造成型是生产阀门的重要工艺之一,而铸造模具则是决定阀门质量的关键因素之一;

2、传统的阀门铸造模具技术存在一些显著的问题;

3、首先,关于冷却部分,传统的模具冷却速度较慢且不均匀;在铸造过程中,模具需要承受极高的温度,如果不能及时有效地冷却,热应力会累积并可能导致模具变形或破裂;这不仅会影响到铸造产品的质量,而且会增加生产成本和减少模具的使用寿命;

4、其次,传统模具在铸造结束后,脱模过程可能并不方便;这可能是由于模具设计、材料选择或是冷却过程的问题导致的;如果脱模不顺利,可能会对模具和铸造产品造成损坏,影响生产效率和产品质量;

5、另外,角落散落杂质的问题也是传统铸造技术中常见的问题之一;这些杂质可能来自于铸造过程中的各种因素,如金属液中的杂质、氧化物等;这些杂质如果残留在模具的角落里不便于清洁,不仅会影响到下一次的铸造过程,还可能对产品的质量和性能产生负面影响。

技术实现思路

1、本实用新型提供一种阀门铸造用模具,旨在解决传统的阀门铸造模具技术冷却速度慢,冷却不均匀,可能导致模具变形或破裂,影响铸造产品质量;其次,模具铸造结束后不方便将其脱模,且角落容易散落杂质影响下次铸模质量的问题。

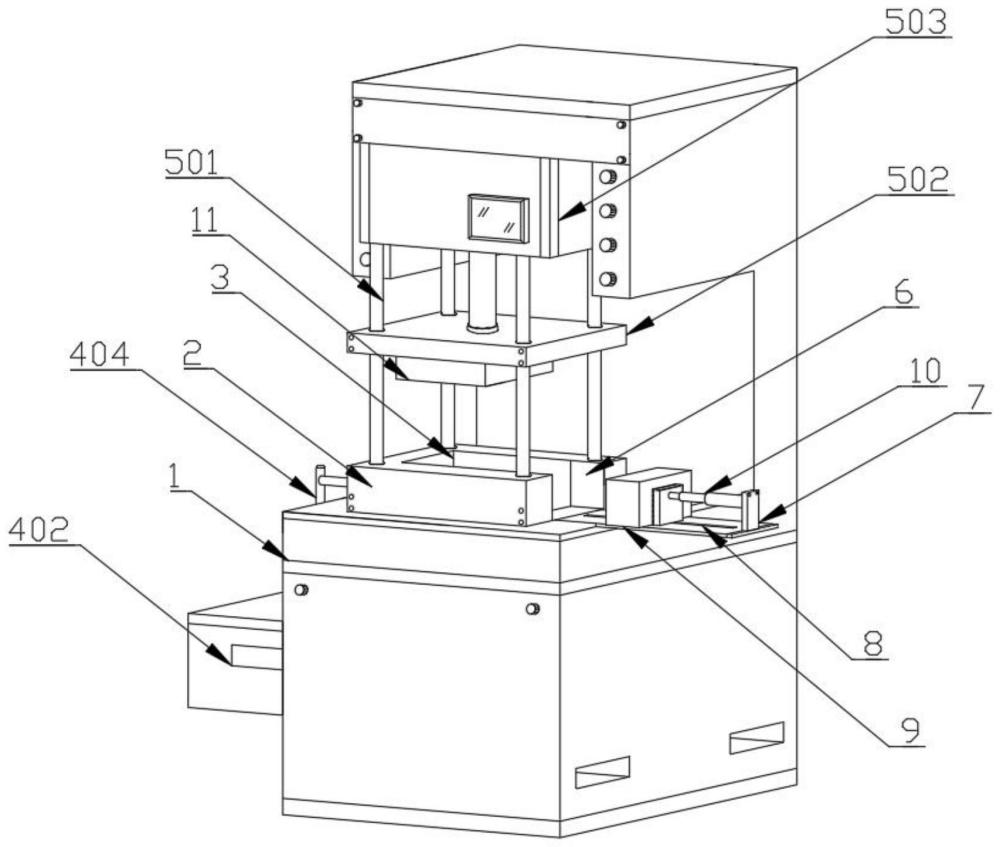

2、本实用新型是这样实现的,一种阀门铸造用模具,包括基座与下模具;所述下模具设置在基座的正上方,所述下模具的中部位置开设有下模腔;设于所述基座上方的铸模主体;及设于所述下模具内的冷却机构;其中,所述冷却机构包括:设置在所述下模腔外侧的冷却槽,所述冷却槽呈环形设置;设于所述基座外侧的水箱;设于所述水箱上方的循环泵,所述循环泵的一端通过导水管与冷却槽相连通,所述循环泵的另一端与水箱相连通。

3、优选地,所述铸模主体包括:设置在所述下模具上表面四个拐角位置的导向柱;四个所述导向柱远离下模具的一侧从下至上依次设置有上模具与模座;所述上模具与四个导向柱滑动配合;设于所述模座内的驱动气缸,所述驱动气缸的输出端与上模具的顶侧固定连接。

4、优选地,所述下模具的一侧外壁开设有通槽;所述通槽的外侧设置有密封件;所述密封件包括:设置在所述基座外侧的支撑台;所述支撑台上开设有与其长度方向一致的滑槽;所述滑槽上滑动配合有密封块;所述支撑台与通槽相对的一侧固定安装有液压杆;所述液压杆的输出端与密封块的外侧壁固定连接。

5、优选地,所述通槽的内径尺寸与密封块的外径尺寸相适配。

6、优选地,所述上模具与下模腔相对的一侧设置有模头。

7、优选地,所述导水管上安装有单向阀。

8、与现有技术相比,本申请实施例主要有以下有益效果:

9、其一:本装置能够实现对模具的快速冷却;在铸造过程中,冷却机构将冷却水引入模具的特定区域,通过与模具的热接触将热量带走,从而实现快速冷却;快速冷却还可以控制金属液的冷却速度和结晶过程,影响铸造产品的微观结构和性能;通过精确控制冷却速度和冷却时间,可以获得具有优异性能的铸造产品;提高生产效率。

10、其二:通过在下模具的外侧壁设置通槽,通槽的外侧设置有密封件,不仅实现动态密封,还可以提高工作人员对模具的下料便捷性,及下模腔内角落的清洁活动;这种动态密封功能有助于提高铸造产品的质量和一致性。

技术特征:

1.一种阀门铸造用模具,其特征在于,包括:

2.如权利要求1所述的一种阀门铸造用模具,其特征在于,所述铸模主体包括:

3.如权利要求2所述的一种阀门铸造用模具,其特征在于,所述下模具的一侧外壁开设有通槽;所述通槽的外侧设置有密封件;所述密封件包括:

4.如权利要求3所述的一种阀门铸造用模具,其特征在于,所述通槽的内径尺寸与密封块的外径尺寸相适配。

5.如权利要求2所述的一种阀门铸造用模具,其特征在于,所述上模具与下模腔相对的一侧设置有模头。

6.如权利要求1所述的一种阀门铸造用模具,其特征在于,所述导水管上安装有单向阀。

技术总结

本技术适用于阀门铸造模具技术领域,提供了一种阀门铸造用模具,包括基座与下模具;下模具设置在基座的正上方,下模具的中部位置开设有下模腔;设于基座上方的铸模主体;设于下模具内的冷却机构;冷却机构包括设置在下模腔外侧的冷却槽;设于基座外侧的水箱;设于水箱上方的循环泵;本技术能够实现对模具的快速冷却;在铸造过程中,冷却机构将冷却水引入模具的特定区域,通过与模具的热接触将热量带走,从而实现快速冷却;快速冷却还可以控制金属液的冷却速度和结晶过程,影响铸造产品的微观结构和性能;通过精确控制冷却速度和冷却时间,可以获得具有优异性能的铸造产品;提高生产效率。

技术研发人员:唐小鹏

受保护的技术使用者:浙江瑞联阀门制造股份有限公司

技术研发日:20240217

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!