一种烟气CO2封存和微纤维增强水泥的制备方法

本公开涉及捕获和封存烟气例如水泥窑烟气中二氧化碳的方法,以及由此方法制备的纤维增强水泥。

背景技术:

1、随着温室气体的排放,造成全球不断变暖,严重影响人类的生存与发展,因此降低温室气体排放,尤其是降低二氧化碳的排放已成国际社会的重要共识。基于此,中国于2020年提出碳达峰和碳中和的战略,力争于2060年实现碳中和。然而,双碳问题是以能源为主的系统性问题,关系到国民经济的各行各业。据统计中国每年二氧化碳排放量可达100亿吨以上,占据全世界28%以上的份额,其中水泥行业作为第二大二氧化碳排放行业,年排放量可达12.3亿吨,约占建材工业的84.3%,约占中国总排放量的13.5%。由于建设活动不可避免,水泥在将来仍是重要的建筑材料。要实现碳中和仅仅依靠提高效率、改变能源结构是难以实现的,且难以满足水泥行业低碳发展的迫切需求。为实现碳中和的目标,二氧化碳封存和利用技术有望实现二氧化碳的有效捕获,因此封存和利用水泥行业排放的二氧化碳对于实现碳达峰和碳中和目标具有现实意义。

2、二氧化碳捕集、利用与封存技术(carbon dioxide capture,utilization andstorage(ccs))有望实现化石能源利用的净零排放,逐渐受到世界的重视。目前常用的ccs技术主要有深部咸水层封存、地质封存(二氧化碳驱提高石油采收率、二氧化碳驱替煤层气)、燃烧前后化学法捕集等技术,截止2019年底,在国内已经形成了9个捕集示范项目、12个地质利用与封存项目,累计二氧化碳的封存量约为200万吨。然而由于ccs存在捕集、输送、利用与封存等环节,能耗和成本高,仅捕集环节成本可高达300-900元/吨,严重限制了封存技术的推广和应用。同时,根据《全球升温1.5℃特别报告》(2018年)在实现控制温升不高于1.5℃的4种情景中,ccs要在2100年实现3480亿吨的减排量。根据《气候变化与土地特别报告》(2019年)认为2050年ccs减排潜力需113亿吨/年。

3、本领域常忽视化学反应往往是可逆的过程。硅酸盐水泥以c3s、c2s、c3a、c4af等为主要组分,这些组分在co2、so2和nox等酸性气体环境中可以重新跟co2、so2和nox发生化学反应,变为加工过程或者提取过程之前的原材料组成,如碳酸钙、二氧化硅、硫酸钙等。这些固体废弃物中钙和硅往往来源于碳酸钙和石英砂,经过碳化可以重新变为碳酸钙和二氧化硅等产物。据统计,我国每年的水泥产量为23.58亿吨,水泥行业co2年排放量可达12.3亿吨,水泥工业的碳排放主要来源是生产电耗、燃料燃烧和原材料碳酸盐分解。按照水泥单位产品能源消耗限额的现行国家标准先进值计算,可比水泥的co2排放约为675kg/t。其中,生产电耗间接排放的co2占10.82%,燃料燃烧直接排放的co2占31.45%,原材料碳酸盐分解直接排放的co2占57.73%。针对水泥工业的主要co2排放来源,国内外开展了大量研究,主要有提高工艺水平和能源效率,使用低碳排放的燃料和低碳酸盐原材料等。当前我国水泥生产技术处于世界先进水平,通过降低水泥综合能耗来降低水泥co2排放的空间不大。虽然降低原材料碳酸盐分解的co2排放,使用钙质替代原料是重要方向,但是目前常采用的电石渣、高炉矿渣、钢渣及粉煤灰等掺量受到限制,同时存在钙质替代原料存在来源不足,成分不稳定等问题,相关排放潜能逐渐遇到瓶颈。综上所述,充分利用水泥熟料具有高碳化活性的特点,开发低成本水泥工业co2捕集、利用和封存技术是最有效的碳减排技术路径,理论上水泥熟料可以固定超过碳酸盐分解产生的co2,是未来水泥工业低碳发展的重要方向。

4、目前水泥工业co2捕集、利用和封存技术主要包括使用碳酸钙和碳酸镁等钙/镁循环煅烧来捕获和提纯二氧化碳,以及乙醇胺吸收法和氧气/二氧化碳循环燃烧法等(中国专利申请cn102233224a和cn110227337a)。但是由于水泥窑废气成分复杂,且需经过除尘、净化去除有害成分等复杂工序才得到高纯度的co2,生产成本较高,可达1500-2000元/t,且应用方向主要为食品、实验等方向,需求量有限,因此该技术仍处于小规模示范生产阶段,未实现规模化工业生产和推广。另外,中国专利申请cn201910358573.4公开了一种水泥窑富氧燃烧尾气养护水泥混凝土制品的方法及装置,将水泥窑富氧燃烧产生的尾气直接通入碳化养护室内对水泥混凝土制品进行养护,提高水泥混凝土制品的强度,也同样实现了水泥工业co2的捕集和利用,但是其速度较慢。

5、因此,急需开发能够以低成本且高效地捕集和利用水泥行业低浓度二氧化碳的技术和装置。

技术实现思路

1、以下描述仅仅是对一个或多个实施方案的示例性说明,而不是为了限制本发明。

2、本发明基于目前研究的基础,根据水泥熟料与co2、so2和nox反应活性高的特点,提出一种烟气例如水泥窑烟气中的co2封存和制造微纤维增强水泥的方法。

3、一方面,通过使用水泥熟料和例如水泥窑烟气,固化烟气中co2、so2和nox,实现脱硫脱硝的目的,降低污染物排放。另一方面,本发明可充分利用水泥厂现存的资源,可实现碳化产物的资源化利用,制备出高性能的微纤维增强水泥,具有重要环境效益,有助于碳达峰和碳中和目标的顺利实现。

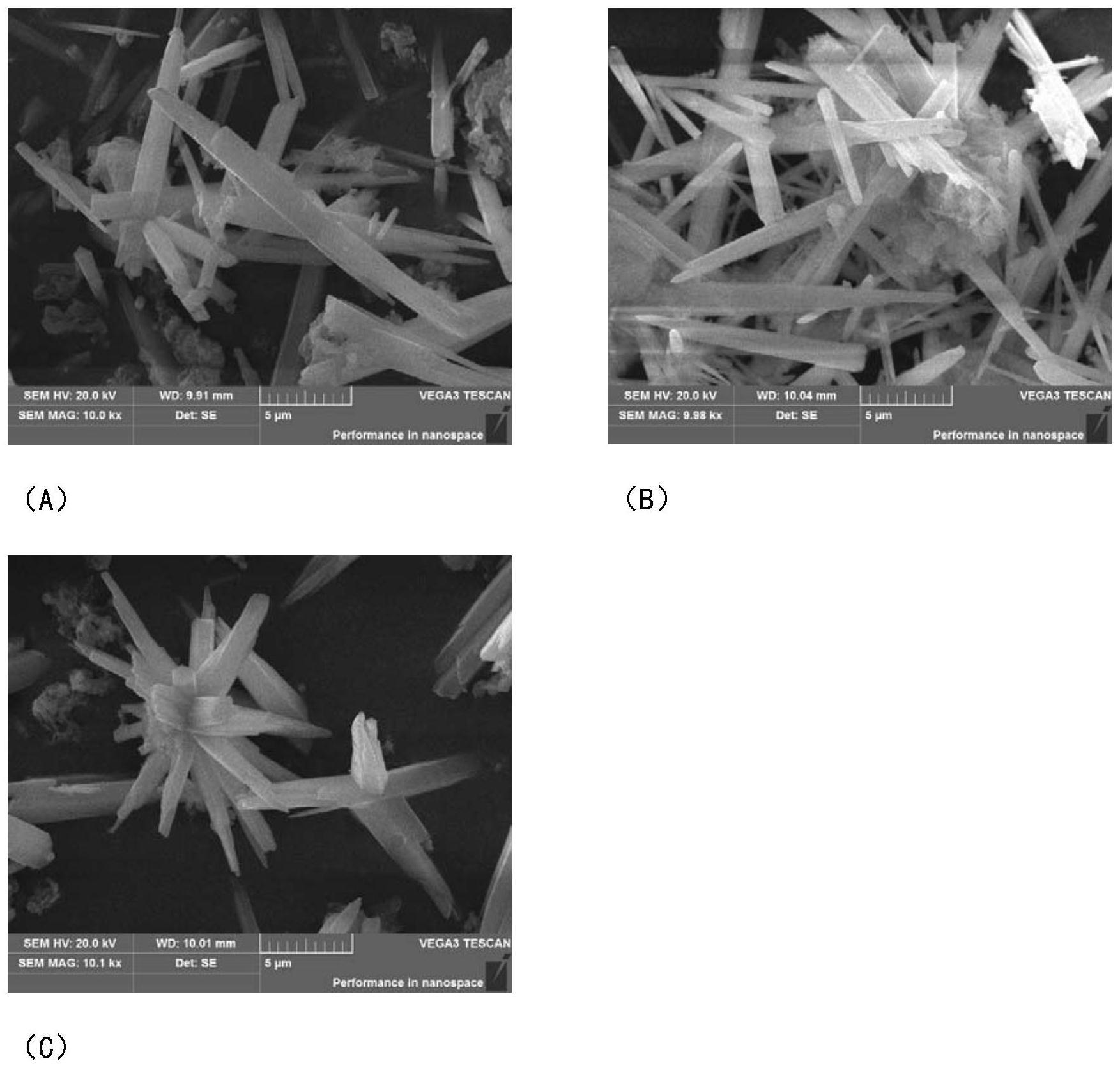

4、本发明通过水泥窑产品(熟料)固化co2制备的微米级碳酸钙纤维,同时产生高活性非晶态凝胶,可增强水泥的力学性能和耐久性。

5、本发明的有益效果

6、·本发明工艺过程简单、成本低,可通过在水泥工厂增设二氧化碳固化系统,合成微纤维,制备微纤维增强水泥。

7、·本发明的方法中,水泥熟料封存co2的能力不小于0.3g co2/g熟料。所制备的微纤维增强水泥具有低碳的特点,与普通水泥相比,可降低co2排放8%至75%;所制备的微纤维增强水泥具有高强、低收缩的特点,与普通硅酸盐水泥相比,干燥收缩和自收缩降低10%-80%,抗折和抗压强度提升最高可达40%,抗拉强度、韧性和抗冲击性能提升不小于10%。

8、·依据本发明的方法制备得到的微纤维增强水泥与水、细骨料和粗骨料组成,按照常规水泥混凝土设计和制备方法制备得到水泥混凝土及制品相比,其具有优异力学性能和降低收缩性能,干燥收缩和自收缩降低10%-80%,抗拉强度、韧性和抗冲击性能提升不小于10%,抗折和抗压强度维持不变或者最高提升40%。

9、·本发明的固碳的方法和设备简单,不仅可以用于水泥窑烟气固碳,也可以用于其他排放二氧化碳的企业固碳。

技术特征:

1.一种烟气固碳方法,包括将烟气与水泥熟料进行反应的步骤。

2.根据权利要求1所述的方法,其中所述水泥熟料呈粉体形式。

3.根据权利要求1所述的方法,其中反应体系中还包括反应促进剂和/或表面活性剂。

4.根据权利要求3所述的方法,其中所述反应促进剂、所述表面活性剂以及所述熟料粉体被混合制备成固-液悬浮浆体。

5.根据权利要求4所述的方法,还包括在所述烟气和所述固-液悬浮浆体反应完成后,进行固液分离。

6.根据权利要求5所述的方法,还包括将固液分离得到的固体干燥,得到分离的纤维状固体。

7.根据权利要求6所述的方法,还包括将干燥得到的纤维状固体与所述水泥熟料、石膏和矿物掺合料混合制备得到微纤维增强水泥。

8.根据权利要求3所述的方法,其中所述反应促进剂包括乙二胺四乙酸钠、聚乙烯醇和三乙醇胺、或其任何组合。

9.根据权利要求3所述的方法,其中所述表面活性剂包括羧甲基纤维素钠、磷酸氨基酸、可溶性镁盐、氢氧化镁、磷酸、可溶性磷酸盐、可溶性铝盐、或其任何组合。

10.根据权利要求1所述的方法,其中所述水泥熟料为硅酸盐水泥熟料。

11.根据权利要求1-10中任一项所述的方法,其中所述水泥熟料的化学成分包括c3s、c2s、c3a和c4af。

12.根据权利要求3所述的方法,其中所述粉体的粒度分布小于0.075mm,和/或比表面积不小于200m2/kg。

13.根据权利要求4所述的方法,其中所述固-液悬浮浆体是在碳化反应池中通过混合所述水泥熟料与包括反应促进剂和表面活性剂的溶液得到。

14.根据权利要求11所述的方法,其中在所述固-液悬浮浆体中所述水泥熟料与所述溶液的质量比为1∶5至1∶100。

15.根据权利要求11所述的方法,其中所述固-液悬浮浆体被加热至45℃-100℃;和/或所述碳化反应池的压力被调整为0-2个大气压。

16.据权利要求1所述的方法,其中所述烟气包括水泥窑中的分解炉烟气、回转窑烟气、旋风筒预热器烟气、或富氧燃烧的烟气。

17.根据权利要求13所述的方法,其中所述烟气中的co2的浓度不低于5%;任选地,nox和so2的浓度分别不高于400mg/m3和200mg/m3。

18.根据权利要求2所述的方法,其中所述烟气通入所述固-液悬浮浆体的通气速率根据悬浮浆体的固体含量、温度和压力进行调整。

19.根据权利要求16所述的方法,其中按纯二氧化碳计算所述烟气的通气速率被控制在0.01l co2/min/g-2l co2/min/g,并且通气时间介于30min-360min之间。

20.根据权利要求11所述的方法,其中在所述碳化反应池中,所述烟气中的二氧化碳被所述固-液悬浮浆体吸收和固化,从而生成碳酸钙微纤维、硅胶、铝胶和硅铝胶反应产物。

21.根据权利要求11所述的方法,其中所述固-液悬浮浆体与所述烟气中so2和/或nox发生反应,从而生成包括石膏和/或硝酸钙的反应产物。

22.根据权利要求4所述的方法,其中进行所述固液分离的方法包括离心法、沉降法和加压过滤法中的一种或几种,任选将经固液分离得到的液体重新用于制备固-液悬浮浆体。

23.根据权利要求5所述的方法,其中分离得到的固体任选使用烟气或经过余热发电降温后的烟气进行干燥,以获得富含碳酸钙微纤维的材料。

24.根据权利要求23所述的方法,还包括将富含碳酸钙微纤维的材料与矿物掺合料混合的步骤,所述矿物掺合料为硅灰、粉煤灰、矿渣、偏高岭土、磨细石灰石粉中的一种或几种。

25.一种制备微纤维增强水泥的方法,其包括采用权利要求1-23中任一项所述的方法获得的纤维状固体制备水泥,从而获得所述微纤维增强水泥。

26.一种根据权利要求25中的方法制备的微纤维增强水泥。

27.根据权利要求26所述的水泥,其中基于所述微纤维增强水泥的质量计,所述微纤维的质量含量大于60%,直径为0.2-2μm,和/或长径比为5-30。

28.根据权利要求26所述的水泥,其中所述微纤维增强水泥的组分按重量包括微纤维材料2-20%、熟料50-90%、石膏1-3%、矿物掺合料5-40%。

29.根据权利要求26所述的水泥,其中所述微纤维增强水泥与普通硅酸盐水泥相比,干燥收缩和自收缩降低10%-80%,抗折和抗压强度提升最高可达40%,和/或抗拉强度、韧性和抗冲击性能提升不小于10%。

30.根据权利要求24-27中任一项所述的水泥,其中所述水泥用于高铁工程、海洋工程、地下工程或道路工程。

31.一种纤维增强混凝土或混凝土制品,其包含根据权利要求26-30中任一项所述的水泥。

32.根据权利要求31所述的纤维增强混凝土或混凝土制品,其通过将根据权利要求26-30中任一项所述的水泥与水、细骨料和粗骨料混合而形成。

33.权利要求31或32所述的纤维增强混凝土或混凝土制品,其中所述混凝土或混凝土制品与普通混凝土或混凝土制品相比具有下列的一个或多个或全部:提高的力学性能;降低的收缩性能;干燥收缩和自收缩降低10%-80%;抗拉强度、韧性和/或抗冲击性能提升不小于10%;以及抗折和/或抗压强度维持不变或提升高达40%。

技术总结

本公开涉及烟气CO<subgt;2</subgt;封存和微纤维增强水泥的制备方法。提供了一种烟气固碳方法,包括将烟气与水泥熟料进行反应的步骤。还提供了一种制备微纤维增强水泥的方法,其包括采用本公开的烟气固碳方法获得的纤维状固体制备水泥,从而获得所述微纤维增强水泥。本公开的方法能够以低成本且高效地捕获和封存烟气例如水泥窑烟气中的二氧化碳并由此制备纤维增强水泥。

技术研发人员:申培亮,陆建鑫,玄东兴,潘智生

受保护的技术使用者:香港理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!