一种混凝土用陶粒表面增强方法及表面增强陶粒与流程

1.本发明涉及混凝土制备技术领域,特别是涉及一种混凝土用陶粒表面增强方法及表面增强陶粒。

背景技术:

2.陶粒是一种以工业废料为主要原料制成的陶质颗粒,造价低廉且环保无污染。因生产工艺的不同,陶粒形状各异,外观特征大体呈圆形或椭圆形球体,也有部分碎石型陶粒,呈不规则碎石状。由于其质轻、多孔等特点,在建筑中常常用来制备轻骨料混凝土。在混凝土的制备中,陶粒可以取代部分或全部的石子,配置成轻骨料混凝土,在满足设计强度的要求下,一般可以降低自重30%-40%,达到轻质、防火、保温、隔热的作用。但由于陶粒本身的强度较石子不高,且比普通粗骨料孔隙率更大,使得其配置的轻骨料混凝土强度发展有限。

3.因此,需要一种能够对陶粒进行表面处理的方法来提高陶粒的筒压强度,并控制陶粒的堆积密度不发生较大变化,以满足高强轻骨料混凝土的配置要求。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种混凝土用陶粒表面增强方法,用于解决现有技术中陶粒筒压强度不足,提高筒压强度会引起堆积密度显著变化的问题。同时,本发明还将提高一种混凝土用表面增强陶粒。

5.为实现上述目的及其他相关目的,

6.本发明的第一方面,提供一种混凝土用陶粒表面增强方法,包括以下步骤

7.步骤一、配制陶粒表面处理溶液,陶粒表面处理溶液为硅烷或硅酸乙酯;

8.步骤二、采用陶粒表面处理溶液对陶粒表面进行浸润处理;

9.步骤三、对陶粒进行干燥处理;

10.步骤四、对陶粒进行筒压强度、堆积密度及吸水率测试。

11.在本发明的一个实施例中,所述步骤一中,陶粒表面处理溶液为硅烷;所述步骤二中,将陶粒表面处理溶液喷涂于陶粒的表面,所述步骤三中,将陶粒在自然环境下干燥48小时。

12.在本发明的一个实施例中,所述步骤一中,陶粒表面处理溶液为硅酸乙酯,所述步骤二中,将陶粒表面处理溶液喷涂于陶粒的表面,所述步骤三中,将处理后的陶粒在自然环境下干燥48小时。

13.在本发明的一个实施例中,所述步骤一中,陶粒表面处理溶液为硅烷,所述步骤二中,将陶粒浸没于陶粒表面处理溶液内1小时,所述步骤三中,将处理后的陶粒在自然环境下干燥48小时。

14.在本发明的一个实施例中,所述步骤一中,陶粒表面处理溶液为硅酸乙酯,所述步骤二中,将陶粒浸没于陶粒表面处理溶液内1小时,所述步骤三中,将处理后的陶粒在自然

环境下干燥48小时。

15.在本发明的一个实施例中,所述步骤一中,陶粒表面处理溶液为稀释10倍的硅酸乙酯,所述步骤二中,将陶粒浸没于陶粒表面处理溶液内1小时,所述步骤三中,将处理后的陶粒在自然环境下干燥48小时。

16.在本发明的一个实施例中,所述步骤一中,陶粒表面处理溶液为稀释100倍的硅酸乙酯,所述步骤二中,将陶粒浸没于陶粒表面处理溶液内1小时,所述步骤三中,将处理后的陶粒在自然环境下干燥48小时。

17.本发明的第二方面,提供一种混凝土用表面增强陶粒,采用上述的方法制备得到,陶粒的公称粒径为10-20毫米,陶粒的筒压强度大于等于12.3兆帕,陶粒的堆积密度大于等于922千克/立方米,陶粒的半小时吸水率小于等于1.78%,1小时吸水率小于等于1.88%,陶粒的24小时吸水率小于等于1.88%。

18.如上所述,本发明具有以下有益效果:本发明在控制堆积密度不发生较大改变的前提下,能够提升陶粒50%的筒压强度,同时降低陶粒的吸水率,大约为处理前的30%左右,对后期高强轻集料混凝土的配制及陶粒混凝土轻质高强性能的发展提供有利的技术支持。

具体实施方式

19.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

20.本实施例的目的是针对圆球形硅酸盐陶粒制品筒压强度的不足,提供一种对陶粒原材料进行表面处理的方法,以提高其筒压强度。

21.本实施采取以下技术方案:

22.筛选七份10~20mm公称粒级的陶粒试样,其中试样1不做处理(对照组);试样2、3分别采用喷涂处理的方法,将硅烷(ws 808)与硅酸乙酯(dynasylan a)溶液分别喷涂于陶粒表面,将处理后的陶粒在室内自然状态下干燥48h,基本达到干燥效果;试样4、5分别采用浸渍处理的方法,将陶粒分别浸泡于硅烷(ws 808)和硅酸乙酯(dynasylan a)溶液中1h,待溶液完全渗透陶粒,将处理后的陶粒在室内自然状态下干燥48h,基本达到干燥效果;试样6、7分别采用浸渍处理的方法,将陶粒分别浸泡于1:10和1:100稀释的硅酸乙酯溶液中1h,待溶液完全渗透陶粒,将处理后的陶粒在室内自然状态下干燥48h,基本达到干燥效果。

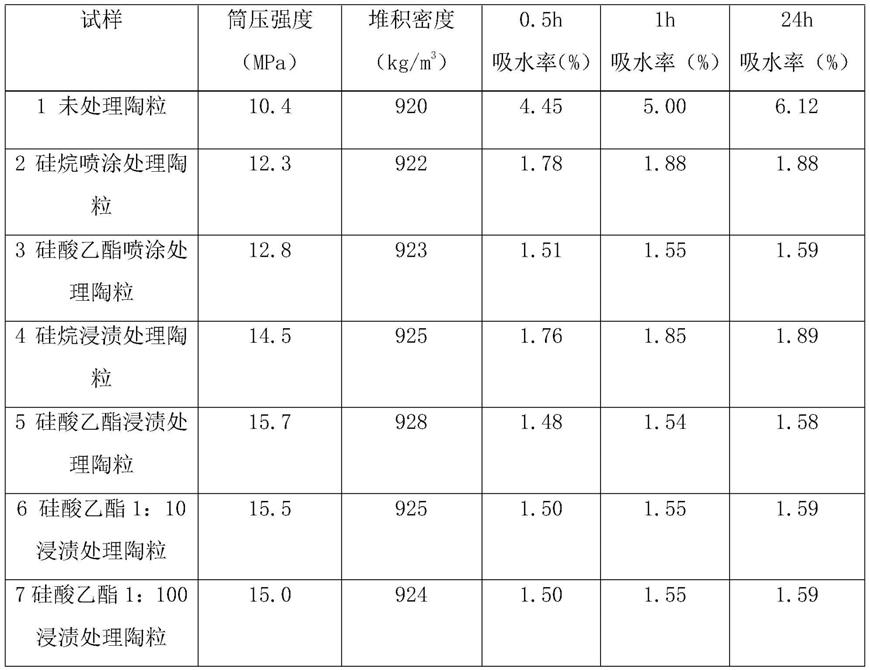

23.根据gb/t 17431.2-2010《轻集料及其试验方法第2部分:轻集料试验方法》分别测试七组试样的筒压强度、堆积密度及吸水率(见表1)。

24.表1轻集料的筒压强度、堆积密度及吸水率测试

[0025][0026]

由上表可知,经表面处理后的陶粒,其筒压强度均有所提升,吸水率大幅降低,且保持堆积密度不发生较大变化。其中经硅酸乙酯浸渍处理及1:10稀释的硅酸乙酯浸渍处理的陶粒,其各项指标均接近。为追求更高经济效益,优选1:10稀释硅酸乙酯浸渍处理的方法。

[0027]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

技术特征:

1.一种混凝土用陶粒表面增强方法,其特征在于,包括以下步骤步骤一、配制陶粒表面处理溶液,陶粒表面处理溶液为硅烷或硅酸乙酯;步骤二、采用陶粒表面处理溶液对陶粒表面进行浸润处理;步骤三、对陶粒进行干燥处理;步骤四、对陶粒进行筒压强度、堆积密度及吸水率测试。2.如权利要求1所述的一种混凝土用陶粒表面增强方法,其特征在于,所述步骤一中,陶粒表面处理溶液为硅烷;所述步骤二中,将陶粒表面处理溶液喷涂于陶粒的表面,所述步骤三中,将陶粒在自然环境下干燥48小时。3.如权利要求1所述的一种混凝土用陶粒表面增强方法,其特征在于,所述步骤一中,陶粒表面处理溶液为硅酸乙酯,所述步骤二中,将陶粒表面处理溶液喷涂于陶粒的表面,所述步骤三中,将处理后的陶粒在自然环境下干燥48小时。4.如权利要求1所述的一种混凝土用陶粒表面增强方法,其特征在于,所述步骤一中,陶粒表面处理溶液为硅烷,所述步骤二中,将陶粒浸没于陶粒表面处理溶液内1小时,所述步骤三中,将处理后的陶粒在自然环境下干燥48小时。5.如权利要求1所述的一种混凝土用陶粒表面增强方法,其特征在于,所述步骤一中,陶粒表面处理溶液为硅酸乙酯,所述步骤二中,将陶粒浸没于陶粒表面处理溶液内1小时,所述步骤三中,将处理后的陶粒在自然环境下干燥48小时。6.如权利要求1所述的一种混凝土用陶粒表面增强方法,其特征在于,所述步骤一中,陶粒表面处理溶液为稀释10倍的硅酸乙酯,所述步骤二中,将陶粒浸没于陶粒表面处理溶液内1小时,所述步骤三中,将处理后的陶粒在自然环境下干燥48小时。7.如权利要求1所述的一种混凝土用陶粒表面增强方法,其特征在于,所述步骤一中,陶粒表面处理溶液为稀释100倍的硅酸乙酯,所述步骤二中,将陶粒浸没于陶粒表面处理溶液内1小时,所述步骤三中,将处理后的陶粒在自然环境下干燥48小时。8.一种混凝土用表面增强陶粒,采用权利要求1-7任一项所述的混凝土用陶粒表面增强方法制备得到,其特征在于,陶粒的公称粒径为10-20毫米,陶粒的筒压强度大于等于12.3兆帕,陶粒的堆积密度大于等于922千克/立方米,陶粒的半小时吸水率小于等于1.78%,1小时吸水率小于等于1.88%,陶粒的24小时吸水率小于等于1.88%。

技术总结

本发明提供一种混凝土用陶粒表面增强方法及表面增强陶粒,所述陶粒表面增强方法包括以下步骤:步骤一、配制陶粒表面处理溶液,陶粒表面处理溶液为硅烷或硅酸乙酯;步骤二、采用陶粒表面处理溶液对陶粒表面进行浸润处理;步骤三、对陶粒进行干燥处理;步骤四、对陶粒进行筒压强度、堆积密度及吸水率测试。本发明在控制堆积密度不发生较大改变的前提下,能够提升陶粒50%的筒压强度,同时降低陶粒的吸水率,大约为处理前的30%左右,对后期高强轻集料混凝土的配制及陶粒混凝土轻质高强性能的发展提供有利的技术支持。提供有利的技术支持。

技术研发人员:王超 陈逸群 朱敏涛 欧阳云鹏 戴志辉

受保护的技术使用者:昆山盛华混凝土有限公司

技术研发日:2021.12.07

技术公布日:2022/3/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1