一种氢气变温除杂工艺系统及氢气变温除杂工艺的制作方法

本发明属于氢气及燃料电池用氢等新兴绿色环保领域,特别涉及一种氢气变温除杂工艺系统及氢气变温除杂工艺。

背景技术:

1、当今,氢能利用被视作与化石燃料清洁低碳利用、可再生能源规模化利用相并行的一种可持续能源利用路径,氢能在能源转型过程中的角色价值日益凸显,化石能源、新能源及氢电二次能源网络的互联互动将成为一种长期应用场景。国际氢能委员会(thehydrogen council)认为:全球将从2030年开始大规模利用氢能,2040年氢能将承担全球终端能源消费量的18%,2050年氢能利用可以贡献全球二氧化碳减排量的20%。

2、氢气作为原料气体及工业气体的生产和使用规模都很庞大。规模最大的制氢方式是化石燃料制氢。通过煤气化制氢以及烃类蒸气转化制氢占据制氢产能的主要部分。每年焦炭、氯碱、甲醇和合成氨生产过程中副产大量氢气,也是氢气来源的重要组成部分。因此,寻找一种能够以煤化工和石油化工等化工产氢为原料,通过提纯工艺来实现燃料级氢气制备的工艺受到广泛关注。目前,在氢气提纯技术主要有psa(变压吸附,pressure swingadsorption)、tsa(变温吸附,temperature swing adsorption)和过渡金属膜分离等工艺。其中,tsa技术由于操作条件温和,投资较低和氢气回收率高等优点受到广泛关注。

3、现有技术普遍存在由于电加热的局限性,吸附纯化氢气设备及工艺仅适用于以撬装方式的小型纯化装置,无法在大型装置上使用。例如,当吸附尺寸增大后会引起吸附塔内温度分布不均,从而影响吸附和脱附效果,进而影响氢气提纯效果。

技术实现思路

1、鉴于现有技术中存在的上述问题,本公开提供了一种适用于大型装置使用、能够快速解吸脱附和吸附纯化、减少操作周期且能够提高处理量的氢气变温除杂工艺系统。

2、为实现上述目的,本发明实施例采用的技术方案是:

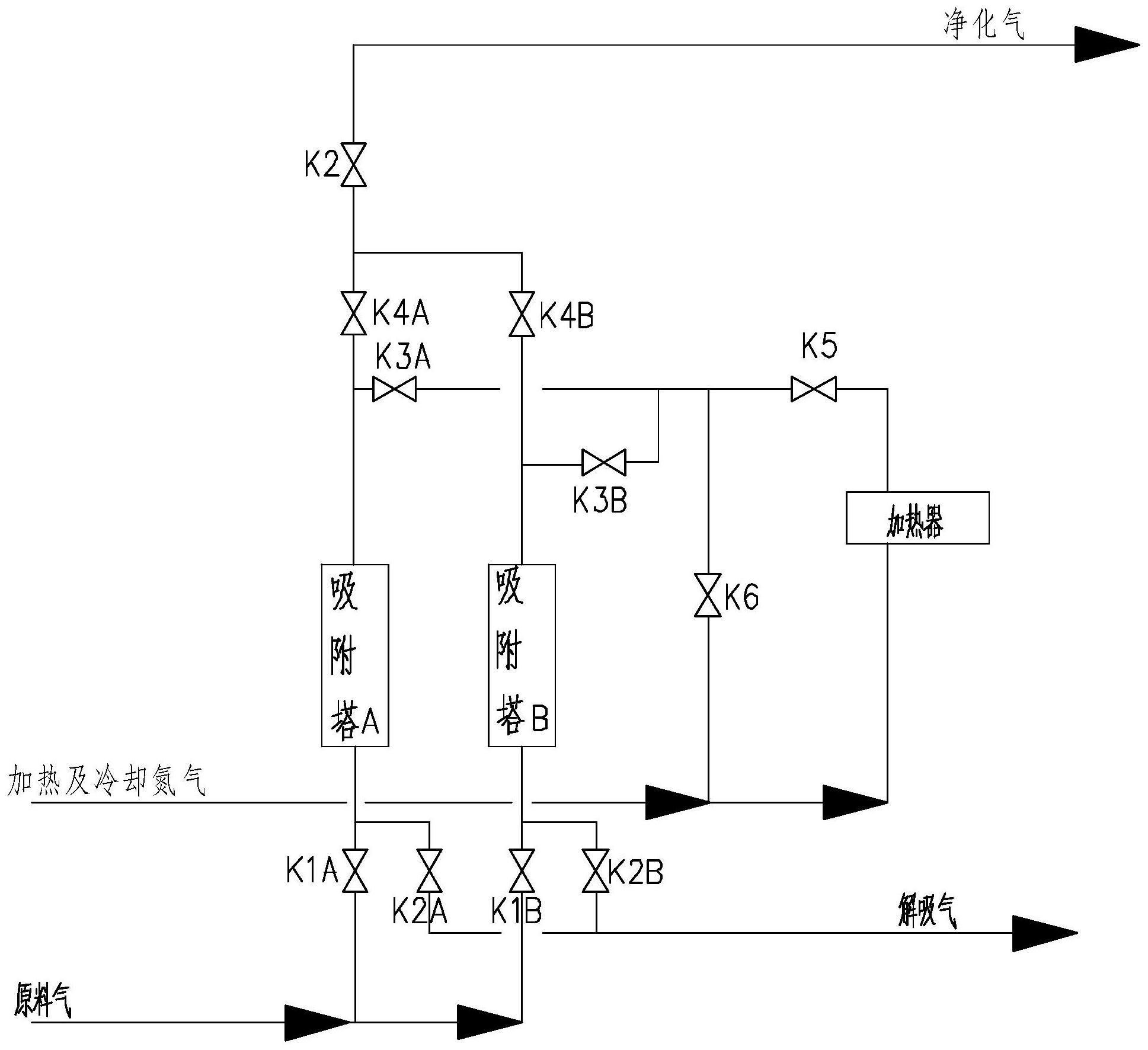

3、一方面,提供一种氢气变温除杂工艺系统,其包括并行设置的一对吸附塔和与所述吸附塔连通的原料气路、纯净气路、氮气路和解吸气路;其中,在所述原料气路上设有原料气阀;在所述纯净气路上设有纯净气阀;在所述氮气路上沿介质流动的方向顺序设有氮气温控装置和氮气阀;其中,所述氮气温控装置包括并行设置的第一阀门和加热器装置;所述加热器装置包括沿介质流动方向顺序设置的加热器和第二阀门;在所述解吸气路上设有解吸气阀。

4、在本公开的一些实施例中,所述氢气变温除杂工艺系统还包括第三阀门;每条所述纯净气路在所述纯净气阀后汇集,并与所述第三阀门连通。

5、在本公开的一些实施例中,所述吸附塔设有气体进口和气体出口;所述气体进口与所述原料气阀和所述解吸气阀连通;所述气体出口与所述纯净气阀和所述氮气阀连通。

6、在本公开的一些实施例中,所述加热器构造为电加热器、蒸汽加热器或空气加热器。

7、在本公开的一些实施例中,所述电加热器的两端设有脱附载气进口和脱附载气出口,所述脱附载气进口与所述氮气路连通,所述脱附载气出口与所述吸附塔的气体出口连通。

8、在本公开的一些实施例中,所述蒸汽加热器和所述空气加热器的两端均设有脱附载气进口和脱附载气出口;还设有加热脱附载气进口和加热脱附载气出口;其中,所述脱附载气进口与所述氮气路连通,所述脱附载气出口与所述吸附塔的气体出口连通;所述加热脱附载气进口和所述加热脱附载气出口分别与对应的加热介质管道连通。

9、在本公开的一些实施例中,所述加热器构造为管壳式加热器、u型管式加热器或电加热器。

10、在本公开的一些实施例中,所述吸附塔内在靠近所述气体进口和所述气体出口的区域填充预设粒径的陶瓷球。

11、另一方面,提供一种氢气变温除杂工艺,其用于所述氢气变温除杂系统;所述氢气变温除杂工艺包括:一所述吸附塔与另一所述吸附塔交替进行的第一工序和第二工序;

12、所述第一工序包括:吸附;打开所述吸附塔对应的原料气阀、氮气阀、纯净气阀和第一阀门,原料气通过所述原料气阀进入所述吸附塔,原料气在被吸附脱除杂质后,作为净化气从所述纯净气阀流出;

13、所述第二工序包括:逆向放压、升温解吸、降温、吹扫和终充压;

14、完成第一工序的所述吸附塔通过产生的净化气对另一所述吸附塔进行吹扫和终充压,以使另一所述吸附塔准备进入所述第一工序。

15、在本公开的一些实施例中,

16、所述逆向放压包括:当吸附预设时间后,所述吸附塔内的吸附剂接近吸附饱和,关闭所述吸附塔对应的原料气阀和氮气阀,打开所述吸附塔对应的解吸气阀,对所述吸附塔进行逆向放压;

17、所述升温解吸包括:当所述吸附塔内的压力至常压后,打开所述吸附塔对应的氮气阀,通过调节所述吸附塔对应的第一阀门和第二阀门流量开度的方式输入氮气,并通过控制所述加热器装置的加热载气温度,以对所述吸附塔进行升温解吸;

18、所述降温包括:关闭所述第一阀门,打开所述第二阀门,并利用氮气对所述吸附塔进行降温冷却;

19、所述吹扫包括:用另一所述吸附塔产生的净化气吹扫去除所述吸附塔内的残余氮气;

20、所述终充压包括:冷却结束后,关闭所述吸附塔对应的第一阀门、第二阀门和解吸气阀,并打开另一所述吸附塔对应的氮气阀、纯净气阀和所述吸附塔对应的净气阀,对所述吸附塔进行终充压,直至所述吸附塔达到吸附压力。

21、与现有技术相比较,本发明的有益效果在于:

22、本发明实施例的氢气变温除杂工艺系统,通过加热器装置、一对吸附塔、第一阀门和其他一系列阀门形成一种能够快速对两个吸附塔分别进行升温解吸和降温冷却的整体工艺系统,并由此实现吸附塔内气体的快速解吸脱附和吸附纯化,进而提高净化气的生产效率及处理量,减小操作周期。

23、此外,本发明实施例的氢气变温除杂工艺系统,在一吸附塔进行吸附的同时,另一吸附塔进行逆向放压、升温解吸、降温冷却和终充压等步骤,进而提高氢气变温除杂工艺系统的处理节奏。

技术特征:

1.一种氢气变温除杂工艺系统,其特征在于,其包括并行设置的一对吸附塔和与所述吸附塔连通的原料气路、纯净气路、氮气路和解吸气路;其中,

2.根据权利要求1所述的氢气变温除杂工艺系统,其特征在于,还包括第三阀门;每条所述纯净气路在所述纯净气阀后汇集,并与所述第三阀门连通。

3.根据权利要求1所述的氢气变温除杂工艺系统,其特征在于,所述吸附塔设有气体进口和气体出口;所述气体进口与所述原料气阀和所述解吸气阀连通;所述气体出口与所述纯净气阀和所述氮气阀连通。

4.根据权利要求3所述的氢气变温除杂工艺系统,其特征在于,所述加热器构造为电加热器、蒸汽加热器或空气加热器。

5.根据权利要求4所述的氢气变温除杂工艺系统,其特征在于,所述电加热器的两端设有脱附载气进口和脱附载气出口,所述脱附载气进口与所述氮气路连通,所述脱附载气出口与所述吸附塔的气体出口连通。

6.根据权利要求4所述的氢气变温除杂工艺系统,其特征在于,所述蒸汽加热器和所述空气加热器的两端均设有脱附载气进口和脱附载气出口;还设有加热脱附载气进口和加热脱附载气出口;其中,

7.根据权利要求4所述的氢气变温除杂工艺系统,其特征在于,所述加热器构造为管壳式加热器、u型管式加热器或电加热器。

8.根据权利要求3所述的氢气变温除杂工艺系统,其特征在于,所述吸附塔内在靠近所述气体进口和所述气体出口的区域填充预设粒径的陶瓷球。

9.一种氢气变温除杂工艺,其特征在于,其用于权利要求1至8中任一项所述的氢气变温除杂系统;包括:

10.根据权利要求9所述的氢气变温除杂工艺,其特征在于,

技术总结

公开提供一种氢气变温除杂工艺系统及氢气变温除杂工艺;氢气变温除杂工艺系统包括并行设置的一对吸附塔和与所述吸附塔连通的原料气路、纯净气路、氮气路和解吸气路;其中,在所述原料气路上设有原料气阀;在所述纯净气路上设有纯净气阀;在所述氮气路上沿介质流动的方向顺序设有氮气温控装置和氮气阀;其中,所述氮气温控装置包括并行设置的第一阀门和加热器装置;所述加热器装置包括沿介质流动方向顺序设置的加热器和第二阀门;在所述解吸气路上设有解吸气阀;通过本公开实施例的氢气变温除杂工艺系统及除杂工艺,能够实现吸附塔气体的快速冷却和加热,从而实现吸附塔内净化气的快速解吸脱附和吸附纯化,减小操作周期提高处理量。

技术研发人员:林东杰,殷雨田,刘金锋,姜从斌,李世刚,王丹,卜辰烨

受保护的技术使用者:航天长征化学工程股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!