一种沸腾氯化炉排渣装置的制作方法

1.本实用新型涉及沸腾氯化生产四氯化钛技术领域,特别是一种沸腾氯化炉排渣装置。

背景技术:

2.在沸腾氯化生产四氯化钛的过程中,会产生高沸点低熔点氯化物(mgcl2、cacl2),会留在氯化炉床层中,当这些杂质富集到一定量时,将对沸腾氯化炉正常运行产生不利影响,因此,需要定期排渣来改善氯化炉沸腾效果。目前,传统的排渣方法,即炉渣直接排到储罐内,炉渣和混合废气没有分离,后期处理会带来现场劳动条件差、设备腐蚀以及严重环保问题。

技术实现要素:

3.为了克服上述不足,本实用新型的目的是要提供一种可连续、密闭式的沸腾氯化炉排渣装置。

4.为达到上述目的,本实用新型是按照以下技术方案实施的:

5.一种沸腾氯化炉排渣装置,包括氯化炉、排渣管、氯化尾气负压管道,所述排渣管连接氯化炉的底部用于排渣,所述氯化尾气负压管道连通氯化炉的排气端,还包括:

6.旋风分离器,所述旋风分离器和排渣管通过冷却导管相连接,所述旋风分离器的排气端通过旋风出气管道与尾气负压管道相连通;

7.打浆罐,所述打浆罐的进料端通过旋风排渣管与旋风分离器的排渣端相连通,所述打浆罐的出气端通过打浆罐出气管道与尾气负压管路相连通;

8.氮气储存罐,所述氮气储存罐通过管路与冷却导管相连接,用于输送炉渣进入旋风分离器内进行分离操作;

9.进一步的,所述氮气储存罐上连通有气体输送总管,所述气体输送总管分别连接有第一输送支管、第二输送支管和第三输送支管,所述第二输送支管与冷却导管相连接;

10.进一步的,所述第一输送支管与排渣管相连接,用于流化排渣管内的物料以防止堵塞;

11.进一步的,所述第三输气支管与旋风排渣管相连通,用于流化旋风排渣管内的物料以防止堵塞;

12.进一步的,所述气体输送总管、第一输送支管、第二输送支管和第三输送支管上均设置有气体调节阀;

13.进一步的,其特征在于,所述排渣管和旋风排渣管上设置有电动阀和自调阀;

14.进一步的,所述打浆罐上设置有搅拌装置,所述搅拌装置包括电机、传动轴和搅拌叶片,电机位于打浆罐的顶部,搅拌叶片与传动轴固接位于打浆罐内,电机驱动传动轴转动。

15.与现有技术相比,本实用新型的提供的沸腾氯化炉排渣装置,巧妙地利用氯化炉

床层压差、气力输送和旋风分离原理,实现了氯化炉连续密闭式排渣,排料时不需停炉,并且通过排渣管气力输送,冷却后经高效旋风分离器实现炉渣和混合废气分离后分别回收利用,有效地解决了现场排渣时的安全环保问题,回收利用了炉渣及混合废气,提高了企业的环保效益和经济效益。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

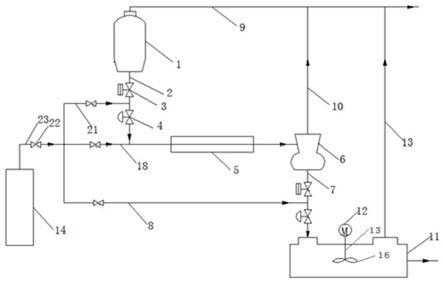

17.图1为本实用新型的结构示意图。

具体实施方式

18.下面结合附图以及具体实施例对本实用新型作进一步描述,在此实用新型的示意性实施例以及说明用来解释本实用新型,但并不作为对本实用新型的限定。

19.如图1所示的一种沸腾氯化炉排渣装置,包括氯化炉1、排渣管2、氯化尾气负压管道9,所述排渣管2连接氯化炉1的底部用于排渣,所述氯化尾气负压管道9连通氯化炉的排气端,氯化尾气负压管道9用于连接尾气处理系统进行尾气净化,本实施例的沸腾氯化炉排渣装置还包括:

20.旋风分离器6,所述旋风分离器6和排渣管2通过冷却导管5相连接,所述旋风分离器6的排气端通过旋风出气管道10与尾气负压管道9相连通;

21.打浆罐11,所述打浆罐11的进料端通过旋风排渣管7与旋风分离器6的排渣端相连通,所述打浆罐11的出气端通过打浆罐出气管道13与尾气负压管路9相连通;

22.氮气储存罐14,所述氮气储存罐14上连通有气体输送总管23,所述气体输送总管23分别连接有第一输送支管21、第二输送支管18和第三输送支管8,所述氮气储存罐14通过第二输送支管18与冷却导管5相连接,用于输送炉渣进入旋风分离器6内进行分离操作;

23.在本实施例中,如图1所示,所述第一输送支管21与排渣管2相连接,用于流化排渣管内的物料以防止堵塞;所述第三输气支管8与旋风排渣管7相连通,用于流化旋风排渣管内的物料以防止堵塞。

24.在本实施例中,如图1所示,所述气体输送总管23、第一输送支管21、第二输送支管18和第三输送支管8上均设置有气体调节阀22。

25.在本实施例中,如图1所示,所述排渣管2和旋风排渣管7上设置有电动阀3和自调阀4;所述打浆罐11上设置有搅拌装置,所述搅拌装置包括电机12、传动轴13和搅拌叶片16,电机12位于打浆罐11的顶部,搅拌叶片16与传动轴13固接位于打浆罐11内,电机12驱动传动轴转动。

26.本实用新型的使用方法,包括以下步骤:

27.s1,取样分析沸腾氯化炉床层物料中杂质含量,当其超标时,依次开启氯化炉排渣管上电动阀,和自调阀,同时开启氮气储存罐,将氯化炉渣排入冷却导管内,冷却后进入旋风分离器内,来实现炉渣和混合废气的分离;

28.s2 ,依次开启旋风排渣管上的电动阀和自调阀,将收集的净化炉渣排入打浆罐内,同时补入一定量的3-5%的稀盐酸,开启搅拌装置进行打浆;

29.s3 ,旋风分离器出口管道及打浆罐出口管道内混合气体通过氯化尾气系统的负压管道排入氯化尾气系统;

30.s4,将旋风分离器出口温度和冷却导管5通入冷却水流量设计为连锁控制,以调节旋风出口温度为170-190℃;

31.s5,将打浆后的氯化炉渣泵入氯化废渣处理系统进行回收利用。

32.本实用新型的技术方案不限于上述具体实施例的限制,凡是根据本实用新型的技术方案做出的技术变形,均落入本实用新型的保护范围之内。

技术特征:

1.一种沸腾氯化炉排渣装置,包括氯化炉、排渣管、氯化尾气负压管道,所述排渣管连接氯化炉的底部用于排渣,所述氯化尾气负压管道连通氯化炉的排气端,其特征在于,还包括:旋风分离器,所述旋风分离器和排渣管通过冷却导管相连接,所述旋风分离器的排气端通过旋风出气管道与尾气负压管道相连通;打浆罐,所述打浆罐的进料端通过旋风排渣管与旋风分离器的排渣端相连通,所述打浆罐的出气端通过打浆罐出气管道与尾气负压管路相连通;氮气储存罐,所述氮气储存罐通过管路与冷却导管相连接,用于输送炉渣进入旋风分离器内进行分离操作。2.根据权利要求1所述的沸腾氯化炉排渣装置,其特征在于,所述氮气储存罐上连通有气体输送总管,所述气体输送总管分别连接有第一输送支管、第二输送支管和第三输送支管,所述第二输送支管与冷却导管相连接。3.根据权利要求2所述的沸腾氯化炉排渣装置,其特征在于,所述第一输送支管与排渣管相连接,用于流化排渣管内的物料以防止堵塞。4.根据权利要求2所述的沸腾氯化炉排渣装置,其特征在于,所述第三输气支管与旋风排渣管相连通,用于流化旋风排渣管内的物料以防止堵塞。5.根据权利要求2所述的沸腾氯化炉排渣装置,其特征在于,所述气体输送总管、第一输送支管、第二输送支管和第三输送支管上均设置有气体调节阀。6.根据权利要求1-5任意一项权利要求所述的沸腾氯化炉排渣装置,其特征在于,所述排渣管和旋风排渣管上设置有电动阀和自调阀。7.根据权利要求6所述的沸腾氯化炉排渣装置,其特征在于,所述打浆罐上设置有搅拌装置,所述搅拌装置包括电机、传动轴和搅拌叶片,电机位于打浆罐的顶部,搅拌叶片与传动轴固接位于打浆罐内,电机驱动传动轴转动。

技术总结

本实用新型公开了一种沸腾氯化炉排渣装置,包括氯化炉、排渣管、氯化尾气负压管道、旋风分离器、打浆罐、氮气储存罐,排渣管连接氯化炉的底部用于排渣,氯化尾气负压管道连通氯化炉的排气端,旋风分离器和排渣管通过冷却导管相连接,旋风分离器的排气端通过旋风出气管道与尾气负压管道相连通;打浆罐的进料端通过旋风排渣管与旋风分离器的排渣端相连通,打浆罐的出气端通过打浆罐出气管道与尾气负压管路相连通;氮气储存罐通过管路与冷却导管相连接;本实用新型能够有效回收利用炉渣以及夹杂在炉渣中混合废气,避免了氯化炉渣粉尘及炉渣中混合废气的扩散,便于回收利用氯化炉渣及混合气体,提高了企业的经济效益和环保效益。提高了企业的经济效益和环保效益。提高了企业的经济效益和环保效益。

技术研发人员:陈建立 刘红斌 康丰 张玉荣 豆君 石森森

受保护的技术使用者:河南佰利联新材料有限公司

技术研发日:2021.10.09

技术公布日:2022/1/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1