一种熔融玻璃的浇铸上料装置的制作方法

1.本实用新型涉及浇铸模具技术领域,尤其涉及一种熔融玻璃的浇铸上料装置。

背景技术:

2.玻璃制品在采用浇铸装置浇铸成型后,通常等待其自然冷却成型然后进行脱模,浇铸后的成品位于模具内部不易取出,公告号cn 211035681 u公开了一种光学玻璃材料浇铸机构可以通过向左右分开下模座打开下模穴便于取出成品,但是下模座两侧设置弹簧便于合模导致开模时较为困难,此外浇铸后自然冷却成型的等待时间过长,生效效率较低。

技术实现要素:

3.本实用新型的目的是克服背景技术中的问题,提供一种加速冷却成型并能便捷脱模的熔融玻璃的浇铸上料装置。

4.为了实现上述目的,本实用新型采用如下技术方案:一种熔融玻璃的浇铸上料装置,包括底座、上梁及支撑板,所述底座上设置有底模,所述底模的两侧分别设置有左模及右模,所述左模及右模的其中一个与上料管连接,另一个上设置有排气孔,所述左模及右模的外侧分别连接气缸,所述左模及右模合模时气缸处于伸长状态,所述上梁上设置有滑轮及滑轨,所述上料管挂置于滑轮上。

5.进一步的,所述的左模及右模上分别设置有冷却通道及入液口、出液口,所述冷却通道可以通过压缩空气或冷却液进行冷却,优选为冷却液。

6.进一步的,所述的冷却通道为”n”字形,所述的入液口及出液口位于同一面。

7.进一步的,所述的入液口通过传输软管与储水仓连接,所述出液口通过传输软管与冷却仓连接,所述冷却仓位于储水仓上方,所述储水仓位朝向入液口一侧设置有水泵。

8.进一步的,所述的冷却仓上设置有冷却装置。

9.进一步的,所述的底模上设置有限位轨,所述左模及右模上设置有与所述限位轨匹配的限位槽。

10.进一步的,所述的底座上设置有与所述底模的限位轨同规格的延长轨。

11.本实用新型的有益效果在于:上料管与模具固定,在合模时便完成上料管的安装,使用便捷;所述左模及右模上设置有冷却通道,冷却液通过储水仓循环使用,加速冷却成型,提高生产效率;此外所述底座上设置有与底模的限位轨连续连接的延长轨,左模及右模的外侧分别设置有气缸,进行脱模时通过气缸收缩带动左模及右模向两侧移动便能方便的使左模及右模分开进行脱模。

附图说明

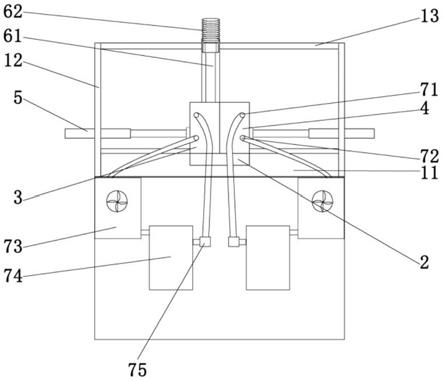

12.图1为本实用新型整体示意图。

13.图2为开模状态示意图。

14.图3限位槽示意图。

具体实施方式

15.一种熔融玻璃的浇铸上料装置,包括底座11、上梁13及支撑板12,所述底座11上设置有底模2,所述底模2的两侧分别设置有左模3及右模4,所述左模3与上料管61连接,右模4上设置有排气孔41,玻璃液由上料61管进入模具中进行上料,所述左模3及右模4的外侧分别连接气缸5,所述左模3及右模4合模时气缸5处于伸长状态,气缸5的伸缩杆回缩时气缸带动左模3及右模4向两侧移动便能打开模穴,通过气缸5驱动左模3及右模4的开合,脱模更加便捷,所述上梁13上设置有滑轮63及滑轨,滑轮63能沿着滑轨在上梁13上横向移动,所述上料管61挂置于滑轮上,所述上料管61上设置有伸缩管6便于上料管61随着滑轮63移动,所述伸缩管62位于滑轮的后部。

16.进一步的,所述的左模3及右模4上分别设置有冷却通道及入液口71、出液口72,所述的冷却通道为”n”字形,所述的入液口71及出液口72位于同一面,具体的,所述的入液口71位于所述出液口72上方,在进行浇铸后冷却液由入液口71进入冷却通道进入并带走热量从出液口72排除,加速冷却成型。

17.进一步的,所述的入液口71通过传输软管与储水仓74连接,所述出液口72通过传输软管与冷却仓73连接,所述冷却仓73位于储水仓74上方,所述储水仓74朝向入液口71一侧设置有水泵75,水泵75将储水仓中的冷却液通过传输软管泵入冷却通道中进行散热,冷却通道中的冷却液带走热量后进入冷却仓进行冷却并回流储水仓中。

18.进一步的,所述的冷却仓73上设置有冷却装置,具体的,所述冷却装置包括安装与储水仓表面的散热块及散热风扇,对从出液口排出的冷却液进行降温。

19.进一步的,所述的底模2上设置有限位轨21,所述左模3及右模4上设置有匹配的限位槽23,便于通过气缸5进行开模及合模,上述限位轨21及限位槽23位于左模及右模围成的模穴的下方。

20.进一步的,所述的底座11上设置有与所述底模2的限位轨21同规格的延长轨22,开模后左模及右模可以完全离开底模,便于取出成品。

21.本实用新型使用时通过限位轨21向底模2推动左模3及右模4完成合模,合模过程中气缸5抵住左模3及右模4,提高密封性,玻璃液由入料管61注入模具中进行浇铸,浇铸完成后左模3及右模4内部的冷却通道注入冷却液进行降温,加速冷却成型,由出液口72排出的冷却液进入冷却仓73中进行冷却并流进储水仓74中,冷却成型后气缸5回缩带动左模3及右模4沿着限位轨21及延长轨22向两侧移动,成品留在底模2上,便于取下。

22.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

技术特征:

1.一种熔融玻璃的浇铸上料装置,包括底座(11)、上梁(13)及支撑板(12),所述底座(11)上设置有底模(2),所述底模(2)的两侧分别设置有左模(3)及右模(4),其特征在于所述左模(3)及右模(4)的其中一个与上料管(61)连接,另一个上设置有排气孔(41),所述左模(3)及右模(4)的外侧分别与气缸(5)连接,所述上梁(13)上设置有滑轮(63)及滑轨,所述上料管(61)挂置于滑轮上。2.根据权利要求1所述的一种熔融玻璃的浇铸上料装置,其特征在于所述的左模(3)及右模(4)上分别设置有冷却通道及入液口(71)、出液口(72)。3.根据权利要求2所述的一种熔融玻璃的浇铸上料装置,其特征在于所述的冷却通道为”n”字形,所述的入液口(71)及出液口(72)位于同一面。4.根据权利要求3所述的一种熔融玻璃的浇铸上料装置,其特征在于所述的入液口(71)通过传输软管与储水仓(74)连接,所述出液口(72)通过传输软管与冷却仓(73)连接,所述冷却仓(73)位于储水仓上方,所述储水仓(74)朝向入液口(71)一侧设置有水泵(75)。5.根据权利要求4所述的一种熔融玻璃的浇铸上料装置,其特征在于所述的冷却仓(73)上设置有冷却装置。6.根据权利要求1-5任一项所述的一种熔融玻璃的浇铸上料装置,其特征在于所述的底模(2)上设置有限位轨(21),所述左模(3)及右模(4)上设置有与所述限位轨匹配的限位槽(23)。7.根据权利要求6所述的一种熔融玻璃的浇铸上料装置,其特征在于所述的底座上设置有与所述底模的限位轨同规格的延长轨(22)。

技术总结

一种熔融玻璃的浇铸上料装置,包括底座、上梁及支撑板,所述底座上设置有底模,所述底模的两侧分别设置有左模及右模,所述左模及右模的其中一个与上料管连接,另一个上设置有排气孔,所述左模及右模的外侧分别连接气缸,所述左模及右模合模时气缸处于伸长状态,所述上梁上设置有滑轮及滑轨,所述上料管挂置于滑轮上,通过气缸驱动左模及右模向移动便于打开模穴取出模具,使用便捷,此外左模及右模上设置有冷却通道加速冷却成型,提供效率。提供效率。提供效率。

技术研发人员:李伯福 王袁 李羽浩 沈家洋 王玉

受保护的技术使用者:安徽省视科捷电子科技有限公司

技术研发日:2021.12.09

技术公布日:2022/4/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1