用于回收碳质副产物的方法与流程

本发明涉及制备由碳/碳复合材料制成的部件的方法领域,更具体地,涉及在这些方法期间产生的副产物的回收。

背景技术:

1、由碳/热解碳材料制成的部件由于在阻力和重量方面提供的良好折衷而受到越来越多的技术关注。

2、已知通过化学渗透或通过化学气相沉积获得由碳/热解碳材料制成的部件。此类方法使用反应性富碳气相与多孔基材在一定条件下接触,使得气相在与基材接触时可以反应以在基材的孔隙中形成基质。构成气相的气体的选择以及炉中普遍存在的温度和压力条件决定了在复合材料部件内形成的基体的性质。

3、然而,此类方法会产生碳质副产物以达到最终部件。这些副产物在当前制备复合材料部件的方法中通常不会被回收。这些碳质副产物的回收将降低制备方法的成本以及生态足迹,从而降低所获得部件的生态足迹。

4、希望回收在由碳/碳复合材料制成的部件的制造过程中获得的碳质副产物。

技术实现思路

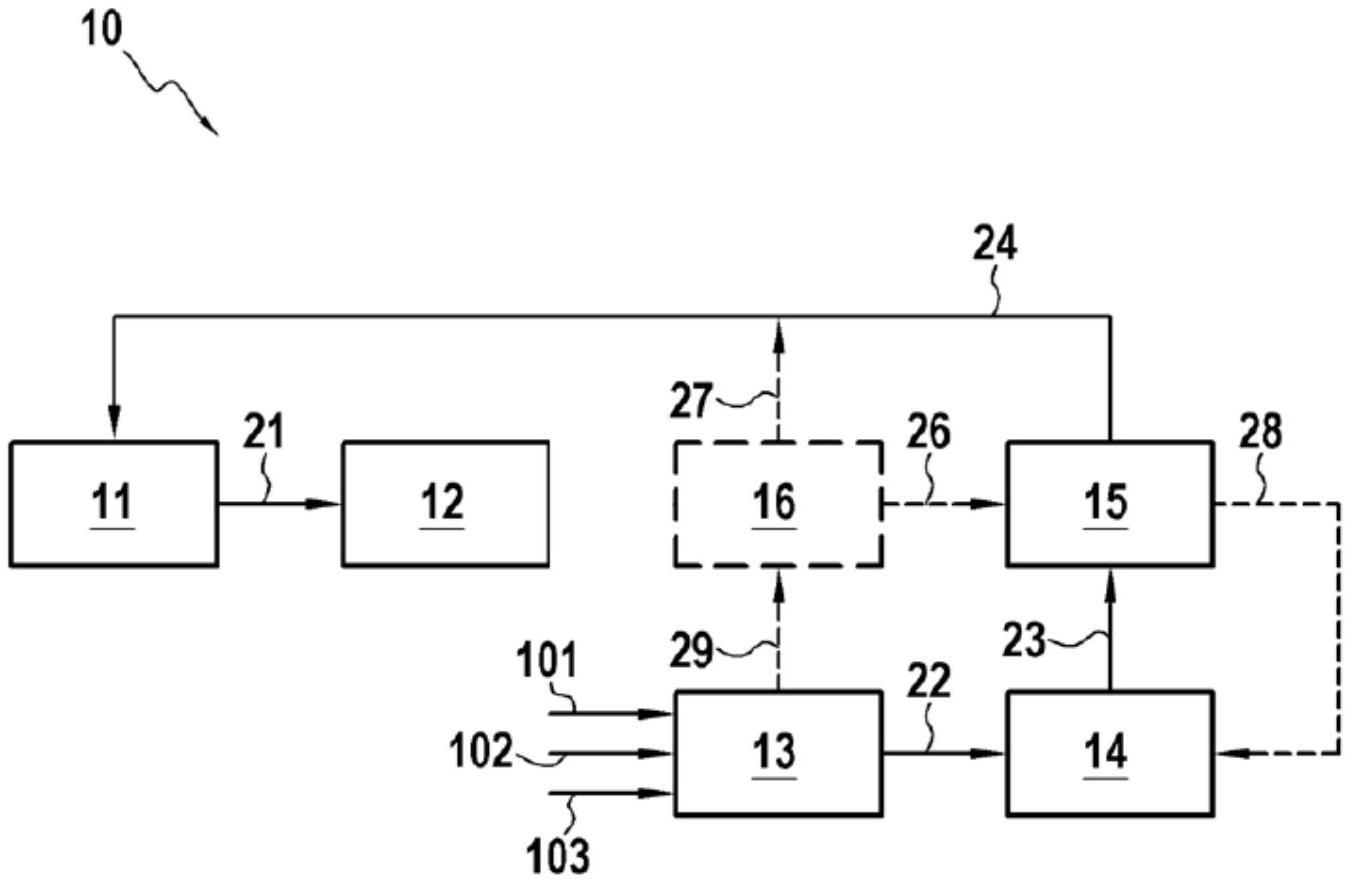

1、本发明提出了一种回收在由碳/碳复合材料制成的部件的制造过程中获得的碳质副产物的方法,包括:

2、-热解碳质副产物以获得固体碳质残余物;

3、-从碳质残余物中形成包含烃的气相;

4、-将烃与气相的剩余部分分离;

5、-将以这种方式分离的烃引入反应室;和

6、-从通过渗透或化学气相沉积引入的烃在反应室中形成热解碳。

7、副产物是用于制备复合材料部件的方法中任何步骤的产物,其最终不会出现在最终部件中。这是这种制备方法产生的废物。

8、这种方法允许回收在复合材料部件的制造过程中获得的至少一种碳质副产物。因此,由于在反应室中形成热解碳所需的部分试剂来自副产物的再循环,整个循环的碳平衡大大改善,并且其成本也降低。

9、在一个实施例中,碳质副产物包括:多环芳香烃、用于制造复合材料部件的纤维增强物的纺织操作的副产物、复合材料部件坯料加工的副产物,或这些副产物中的几种。

10、在制备复合材料部件的方法中,通常制备部件的纤维预制件,然后通过渗透或化学气相沉积步骤使预制件致密化。纤维预制件的制备可包括一种或多种纺织操作,特别是编织和/或针刺步骤。通过实施本发明,这种纺织操作会产生构成可回收副产物的废碳纤维。

11、类似地,渗透或化学气相沉积方法是使用引入反应室的反应气相进行的,其中存在复合材料部件的预制件。调节炉中普遍存在的压力和温度条件,使得反应性气相通过在预制件的孔隙中的反应形成碳基质。然而,通常观察到,在通过预制件的孔隙之后在反应室的出口处回收的废气相包括未反应的初始反应相的物质和寄生反应产生的多环芳烃,例如萘、芘、蒽、苊。当废气冷却时,多环芳烃以焦油的形式冷凝,这些焦油通过实施本发明构成可回收的副产物。

12、在预制件致密化方法结束时,部件坯料也可以进行最后的机加工步骤,特别是使其具有精确的所需尺寸。这样的最终机加工步骤产生也可以通过实施本发明回收的材料废料。

13、有几种技术可以从碳质残余物形成气相,但优选气相的形成包括:

14、-氧化碳质残余物以获得气体碳氧化物;和

15、-氢化获得的碳氧化物以形成包含烃的气相。

16、与碳质残余物的直接加氢气化相比,气相形成的这种两步分解允许在工业上使用限制性较小的压力和温度条件。

17、碳质残余物的氧化可以在水蒸气存在下通过气化法进行。这种技术本身是已知的。碳氧化物可以是一氧化碳和/或二氧化碳。

18、碳质残余物的氧化可以在1000℃至1500℃的温度和5巴至35巴的压力下进行。

19、在上述实施例中,碳氧化物的氢化可以通过使碳质残余物的氧化过程中产生的碳氧化物与二氢反应来进行。

20、氢化可以在250℃至500℃的温度和1巴至10巴的压力下进行。

21、在一个实施例中,烃包括具有1至4个碳原子的饱和直链烃,例如甲烷、乙烷、丙烷或这些化合物的混合物。

22、特别地,在氢化期间形成水,然后将形成的水与烃分离,然后用于氧化碳质残余物。这种实施例允许进一步降低根据本发明的方法的成本,因为它减少了为碳质残余物的氧化提供的试剂的量。

23、在另一个实施例中,气相的形成可以通过碳质残余物的直接加氢气化在单个步骤中进行。

24、不管所考虑的实施例如何,可以使用多种本身已知的技术将烃与气相的剩余部分分离。为了实现这种分离,气相可以通过允许烃选择性通过的膜,或者可以进行洗涤气相和冷凝的组合以分离烃。在直接加氢气化的具体情况下,可以实施低温分离。

25、在一个实施例中,在副产物的热解过程中形成气流,该气流包含另外的烃和二氢,并且二氢与气流的剩余部分分离。

26、这样的步骤允许回收由碳质副产物的热解产生的气体并且因此增加在该方法结束时回收的物质的数量。

27、在该实施例中,以这种方式分离的二氢可用于形成气相,例如对如上所述通过氧化碳质残余物而获得的碳氧化物进行氢化。

28、这样的实施例允许进一步降低该方法的成本,因为用于形成气相的步骤的部分二氢可以直接从热解产生的气体中获得。

29、在一个实施例中,将与二氢分离的另外的烃全部或部分引入反应室以在该室中形成热解碳。

30、这样的再循环允许进一步改善再循环方法的碳平衡,因为在反应室中形成热解碳所需的反应气相的一部分随后通过再循环在碳质产物热解期间产生的气流而获得,从而减少了反应气相所需的供应。

31、这样的实施例可能需要将另外的烃与气流的剩余部分分离的额外步骤,或者另外的烃的分离可以与分离二氢的步骤联合进行。例如,这种分离可以通过膜、低温蒸馏或变压吸附法(或缩写为“变压吸附器”的psa)进行。

32、例如,另外的烃可以包括具有1至4个碳原子的饱和直链烃,例如甲烷、乙烷、丙烷、丁烷或这些化合物的混合物。

33、在一个实施例中,当实施该方法时,反应室包括待获得的摩擦部件的预制件,并且该预制件由引入的烃通过化学气相渗透形成的热解碳致密化。

34、如上所述,这样的实施例允许以较低的成本获得摩擦部件的致密化,因为部分必需的试剂是通过制造方法的副产物的再循环获得的。

技术特征:

1.一种回收在制造由碳/碳复合材料制成的部件期间获得的碳质副产物(101、102、103)的回收方法(10),包括:

2.根据权利要求1所述的回收方法,其中,所述碳质副产物包括:多环芳香烃(102)、用于制造复合材料部件的纤维增强物的纺织操作的副产物(101)、复合材料部件坯料加工的副产物(103),或这些副产物中的几种。

3.根据权利要求1或2所述的回收方法,其中,所述气相的形成包括:

4.根据权利要求3所述的回收方法,其中,在氢化(15)期间形成水(28),然后将形成的水与所述烃分离,然后用于氧化所述碳质残余物(22)。

5.根据权利要求1至4中任一项所述的回收方法,其中,在副产物的热解过程中形成气流(29),该气流包含另外的烃(27)和二氢(26),并且其中所述二氢与所述气流的剩余部分分离。

6.根据权利要求5所述的回收方法,其中,使用以这种方式分离的二氢(26)以形成气相。

7.根据权利要求5或6所述的回收方法,其中,将与所述二氢分离的另外的烃(27)全部或部分引入所述反应室(12)以在该室中形成热解碳。

8.根据权利要求1至7中任一项所述的回收方法,其中,所述反应室(12)包括待获得的摩擦部件的预制件,并且其中该预制件由引入的烃通过化学气相渗透形成的热解碳致密化。

技术总结

本发明涉及一种回收在由碳/碳复合材料制成的部件的制造过程中获得的碳质副产物的方法,包括:‑热解碳质副产物以获得碳质残余物;‑从碳质残余物中形成包含烃的气相;‑将所述烃与所述气相的剩余部分分离;‑将以这种方式分离的烃引入反应室;和‑从通过渗透或化学气相沉积引入的烃在所述反应室中形成热解碳。

技术研发人员:让·弗朗索瓦·丹尼尔·勒内·波坦,劳伦·迈斯

受保护的技术使用者:赛峰集团陶瓷

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!