绝缘体上硅衬底上单晶AlN薄膜及其制备方法

本发明涉及mems器件结构制造技术,特别是涉及一种压电薄膜及其制备方法。

背景技术:

1、无线通信技术向高频、高性能方向的迅速发展,对高性能的频率控制器件提出越来越多的需求,尤其是前端中滤波器在提高信号的抗干扰性及信噪比方面的作用日益凸显。利用单晶高质量aln制备的相关器件在高频通信、传感等领域显示出了广阔的应用前景。

2、以射频前端为例,现阶段,商业应用最为成熟的射频前端滤波器件如体声波谐振器(baw)大多采用多晶aln压电薄膜材料,多晶薄膜结构存在大量的晶界和缺陷,声波在其中传播时会被晶界和缺陷散射,造成能量损耗,降低有效机电耦合效率,品质因数q值提升困难。相反,单晶压电薄膜晶体质量好、缺陷少,利用单晶压电薄膜制备的具有更高频率和q值的baw谐振器,已逐渐成为进一步提升谐振器的谐振频率和性能的研究热点。然而,单晶aln薄膜制备较为困难,表面易出现开裂等情况,制约了baw谐振器中单晶压电薄膜的使用。

3、因此,本发明提供一种晶体质量好、缺陷少的单晶aln薄膜材料及其制备方法。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种绝缘体上硅衬底上单晶aln薄膜及其制备方法,用于解决现有技术中单晶aln生长过程中应力过大导致断裂等问题。

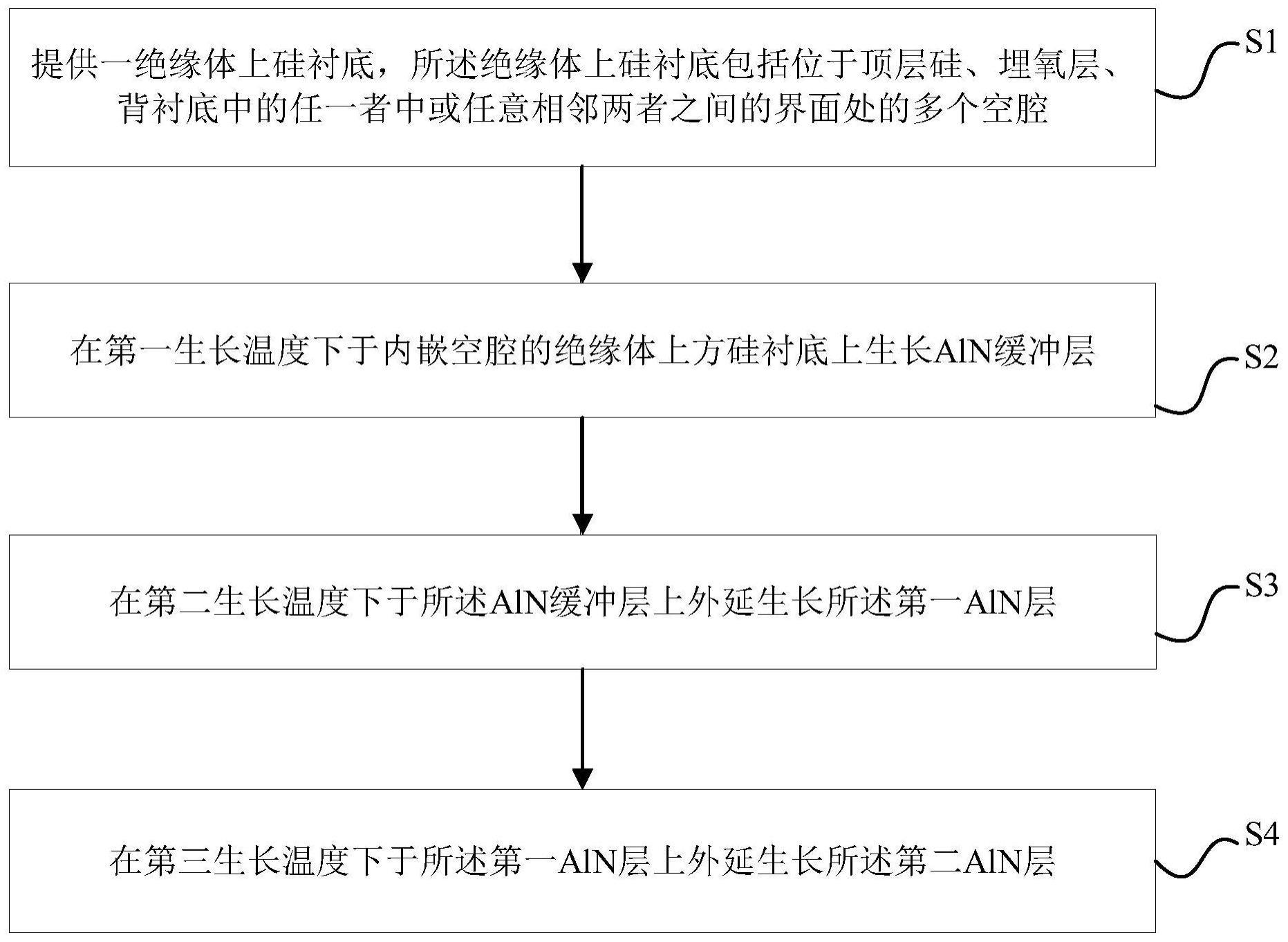

2、为实现上述目的及其他相关目的,本发明提供一种绝缘体上硅衬底上单晶aln薄膜的制备方法,所述制备方法包括以下步骤:

3、提供一绝缘体上硅衬底,所述绝缘体上硅衬底包括位于顶层硅、埋氧层、背衬底中的任一者中或任意相邻两者之间的界面处的多个空腔;

4、在第一生长温度下于所述绝缘体上硅衬底上方外延生长aln缓冲层;

5、在第二生长温度下于所述aln缓冲层上外延生长述第一aln层;

6、在第三生长温度下于所述第一aln层上外延生长第二aln层;

7、其中所述第一生长温度低于所述第二生长温度和所述第三生长温度。

8、可选地,所述空腔具有在0.1um-20um范围内的深度,所述空腔具有圆形横截面且直径在0.2μm-100μm范围内,或者具有矩形横截面且边长尺寸在0.2μm-100μm范围内,并且任意两相邻空腔的间隔为单个空腔尺寸的1倍-5倍;

9、可选地,所述制备方法还包括:在执行外延生长所述aln缓冲层之前,预处理所述绝缘体上硅衬底表面。

10、可选地,预处理所述绝缘体上硅衬底的步骤包括:在20mbar-150mbar的腔室压力、600℃-1200℃的温度下通入铝源持续1s-50s以于所述顶层硅上生长预铺铝层,其中所述预铺铝层的生长厚度为0.5nm-5nm。

11、可选地,于30mbar-150mbar的腔室压力、800℃-1200℃范围内的第一生长温度下,通入包含ⅴ族元素源与ⅲ族元素源的第一气体混合物持续150s-450s以于所述顶层硅上外延生长所述aln缓冲层,同时所述预铺铝层的至少一部分转变成氮化铝,其中所述第一气体混合物包含摩尔流量比为100:1-1000:1的ⅴ族元素源与ⅲ族元素源。

12、可选地,于10mbar-100mbar的腔室压力、1200℃-1400℃范围内的第二生长温度下,通入包含ⅴ族元素源与ⅲ族元素源的第二气体混合物持续1000s-2000s以于所述aln缓冲层上外延生长所述第一aln层,其中所述第二气体混合物包含摩尔流量比为1000:1-10000:1的所述ⅴ族元素源与ⅲ族元素源。

13、可选地,于10mbar-100mbar的腔室压力、1200℃-1400℃范围内的第三生长温度下,通入包含ⅴ族元素源与ⅲ族元素源的第三气体混合物持续200s-2000s以于第一aln层上外延生长所述第二aln层,其中所述第三气体混合物包含摩尔流量比为1 00:1-1000:1的所述ⅴ族元素源与ⅲ族元素源,所述第一aln层的生长速率小于所述第二aln层的生长速率,所述第一aln层以三维岛状模式生长,且所述第二aln层以二维层状模式生长。

14、可选地,所述第一aln层的厚度范围为10nm-200nm,所述第二aln层的厚度范围为100nm-1000nm。

15、可选地,所述第一气体混合物、所述第二气体混合物和所述第三气体混合物各自包括h2或者h2和n2的组合。

16、可选地,通过外延工艺生长所述aln缓冲层、所述第一aln层和所述第二aln层,所述外延工艺包括金属有机物化学气相沉积工艺、分子束外延工艺、原子层沉积工艺或脉冲激光沉积工艺。

17、可选地,所述顶层硅为(111)的晶面。

18、本发明还提供一种半导体器件的制备方法,所述制备方法包括前述的绝缘体上硅衬底上单晶aln薄膜的制备方法。

19、可选地,所述半导体器件包括发光二极管、激光二极管、高电子迁移率晶体管、射频器件、功率器件及压电器件中的一种。

20、本发明通过在内嵌空腔的soi衬底外延生长aln压电薄膜,衬底中的空腔可以降低高温生长单晶aln薄膜时晶格失配及热失配所带来的影响,从而实现无裂纹的单晶aln薄膜;

21、本发明的无裂纹单晶aln薄膜,适用于制备多种半导体器件,所述半导体器件包括发光二极管、激光二极管、高电子迁移率晶体管、射频器件、功率器件及压电器件,因此具有广阔的应用前景。

技术特征:

1.一种绝缘体上硅衬底上单晶aln薄膜的制备方法,其特征在于,所述制备方法包括以下步骤:

2.根据权利要求1所述绝缘体上硅衬底上单晶aln薄膜的制备方法,其特征在于:所述空腔具有在0.1um-20um范围内的深度,所述空腔具有圆形横截面且直径在0.2μm-100μm范围内,或者具有矩形横截面且边长尺寸在0.2μm-100μm范围内,并且任意两相邻空腔的间隔为单个空腔尺寸的1倍-5倍。

3.根据权利要求1所述的绝缘体上硅衬底上单晶aln薄膜的制备方法,其特征在于:所述制备方法还包括:在执行外延生长所述aln缓冲层之前,预处理所述绝缘体上硅衬底表面。

4.根据权利要求3所述的绝缘体上硅衬底上单晶aln薄膜的制备方法,其特征在于,预处理所述绝缘体上硅衬底的步骤包括:在20mbar-150mbar的腔室压力、600℃-1200℃的温度下通入铝源持续1s-50s以于所述顶层硅上生长预铺铝层,其中所述预铺铝层的生长厚度为0.5nm-5nm。

5.根据权利要求1所述的绝缘体上硅衬底上单晶aln薄膜的制备方法,其特征在于:于30mbar-150mbar的腔室压力、800℃-1200℃范围内的第一生长温度下,通入包含ⅴ族元素源与ⅲ族元素源的第一气体混合物持续150s-450s以于所述顶层硅上外延生长所述aln缓冲层,同时所述预铺铝层的至少一部分转变成氮化铝,其中所述第一气体混合物包含摩尔流量比为100:1-1000:1的ⅴ族元素源与ⅲ族元素源。

6.根据权利要求1所述的绝缘体上硅衬底上单晶aln薄膜的制备方法,其特征在于:于10mbar-100mbar的腔室压力、1200℃-1400℃范围内的第二生长温度下,通入包含ⅴ族元素源与ⅲ族元素源的第二气体混合物持续1000s-2000s以于所述aln缓冲层上外延生长所述第一aln层,其中所述第二气体混合物包含摩尔流量比为1000:1-10000:1的所述ⅴ族元素源与ⅲ族元素源。

7.根据权利要求1所述的绝缘体上硅衬底上单晶aln薄膜的制备方法,其特征在于:于10mbar-100mbar的腔室压力、1200℃-1400℃范围内的第三生长温度下,通入包含ⅴ族元素源与ⅲ族元素源的第三气体混合物持续200s-2000s以于第一aln层上外延生长所述第二aln层,其中所述第三气体混合物包含摩尔流量比为100:1-1000:1的所述ⅴ族元素源与ⅲ族元素源,所述第一aln层的生长速率小于所述第二aln层的生长速率,所述第一aln层以三维岛状模式生长,且所述第二aln层以二维层状模式生长。

8.根据权利要求1所述的绝缘体上硅衬底上单晶aln薄膜的制备方法,其特征在于:所述第一aln层的厚度范围为10nm-200nm,所述第二aln层的厚度范围为100nm-1000nm。

9.根据权利要求1所述的绝缘体上硅衬底上生长单晶aln薄膜的方法,其特征在于:所述第一气体混合物、所述第二气体混合物和所述第三气体混合物各自包括h2或者h2和n2的组合。

10.根据权利要求1所述的绝缘体上硅衬底上单晶aln薄膜的制备方法,其特征在于:通过外延工艺生长所述aln缓冲层、所述第一aln层和所述第二aln层,所述外延工艺包括金属有机物化学气相沉积工艺、分子束外延工艺、原子层沉积工艺或脉冲激光沉积工艺。

11.根据权利要求1所述的绝缘体上硅衬底上单晶aln薄膜的制备方法,其特征在于:所述顶层硅为(111)的晶面。

12.一种半导体器件的制备方法,其特征在于:所述制备方法包括如权利要求1-11任意一项所述的绝缘体上硅衬底上单晶aln薄膜的制备方法。

13.根据权利要求12所述的半导体器件的制备方法,其特征在于:所述半导体器件包括发光二极管、激光二极管、高电子迁移率晶体管、射频器件、功率器件及压电器件中的一种。

技术总结

本发明提供一种绝缘体上硅衬底上单晶AlN薄膜及其制备方法,所述制备方法包括:提供一绝缘体上硅衬底,绝缘体上硅衬底包括位于顶层硅、埋氧层、背衬底中的任一者中或任意相邻两者之间的界面处的多个空腔;在第一生长温度下于顶层硅上外延生长AlN缓冲层;在第二生长温度下于AlN缓冲层上外延生长第一AlN层;在第三生长温度下于第一AlN层上外延生长第二AlN层。本发明利用内嵌空腔的绝缘体上硅衬底,减少高温生长单晶AlN薄膜时晶格失配及热失配所带来的影响,从而可以实现无裂纹的单晶AlN薄膜生长。

技术研发人员:母志强,姜文铮,朱宇波,陈玲丽,俞文杰,李卫民

受保护的技术使用者:中国科学院上海微系统与信息技术研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!