一种低碳型超高性能混凝土的制备方法与流程

1.本发明涉及一种低碳型超高性能混凝土制备方法。

背景技术:

2.超高性能混凝土是一种性能优越的水泥基材料,其有着优异的力学性能和耐久性能。1994年首次提出了超高性能混凝土的概念,超高性能混凝土制备的基本原理和方法为提高匀质性、提高堆积密实度、改善微观结构和提高韧性。研究者们在超高性能混凝土中掺入硅粉、粉煤灰等超细粉体,通过微填充效应和生成的水化产物来降低孔隙率,同时钢纤维的应用大大提高混凝土的抗拉性能。超高性能混凝土的应用潜力大,可以用来制备高强度的工程构件,还可以作为修复材料及时对工程进行维护。传统的超高性能混凝土配合比中,每方混凝土中水泥的含量达到1200 kg,水泥用量达到普通混凝土的四倍之多。同时超高性能混凝土中还掺入了较多的硅灰,每方混凝土中硅灰掺量达到250-350 kg,大大提高了混凝土的生产成本。

3.超高性能混凝土成型时的水灰比在0.14~0.20之间,而水泥完全水化所需水灰比应达到0.4,因此超高性能混凝土中水泥的水化程度仅为约30%,大量未水化的水泥熟料仅在混凝土中起到填充的作用。从降低成本和减少二氧化碳排放量的方面考虑,有必要降低水泥的掺量,提高水泥的使用效率。在超高性能混凝土的粉体材料中,大粒径的水泥颗粒占主要部分,用超细粉体颗粒(例如硅灰等)来对水泥的堆积空隙进行填充。当超细粉体的掺量过大时,会降低体系的密实程度,因此不能大幅度地降低水泥的掺量。本发明使用减小了水泥的细度,用更细的水泥来替代普通水泥,从而提高反应活性。另外使用大掺量的石灰石粉替代水泥和矿物掺合料,从而提高超高性能混凝土中的水灰比,在降低碳排放的同时提高水泥的利用效率。

技术实现要素:

4.本发明的目的在于提供一种提高水泥的水化程度、减少水泥过度消耗的低碳型超高性能混凝土的制备方法及其应用。

5.本发明提出的一种低碳型超高性能混凝土的制备方法,所述超高性能混凝土使用的材料为水泥、石灰石粉、硅灰、钢纤维、砂、减水剂和水,所述石灰石粉采用100目和1000目两种粒径的石灰石粉,颗粒平均粒径分别为13.8μm和36.4μm;其中:水泥250-400重量份,100目石灰石粉520-640重量份,1000目石灰石粉115-130重量份,水100-160重量份,石英砂440重量份,减水剂5.2-6.0重量份,钢纤维20重量份;其中:水泥采用42.5级超细硅酸盐水泥,颗粒平均粒径为4.4μm;超高性能混凝土的制备方法,具体步骤如下:(1)按材料配比准备水泥、石灰石粉、硅灰、钢纤维、砂、减水剂和水;(2)混凝土成型时,由于硅灰颗粒较细,容易团聚,在搅拌之前先将硅灰与拌合水搅拌制成硅灰浆;

(3)将水泥、石灰石粉和砂子加入搅拌锅中慢搅混合均匀后,将先前拌好的硅灰浆连水、减水剂一起加入搅拌锅中搅拌至少三分钟;(4)持续搅拌浆体直至均匀状态后,加入50%钢纤维,搅拌一分钟,再加入剩余的钢纤维搅拌两分钟;(5)将拌合好的浆体倒入40

×

40

×

160 mm3试模中,经振捣后成型,待24h拆模后放入标准养护室进行养护。

6.本发明中,所述硅灰的平均粒径为0.15μm。

7.本发明中,所述钢纤维的长度为12mm,直径为0.2mm,长径比为60。

8.本发明中,所述砂采用石英砂。

9.本发明中,所述减水剂采用聚羧酸高性能液态减水剂,固含量为55%,减水率大于30%。

10.本发明中,水化程度是指水泥中的水泥熟料中反应生成水化产物的部分占水泥熟料总量的百分比。

11.本发明的有益效果在于:第一,本发明中制备的超强高性能混凝土使用大量的石灰石粉,实现了废弃物的利用。石灰石粉属于砂石开采中的副产品,由于其不具备高活性,未能作为矿物掺合料在混凝土中大批量应用。在本发明中利用紧密堆积理论对混凝土配合比进行设计,得出不同细度石灰石粉的最佳比例,此时石灰石粉达到最紧密堆积状态,存在的空隙最小。石灰石粉充当粉体材料的骨架,同时使用活性更高的超细水泥对石灰石粉进行填充,保证结构的密实程度。石灰石粉的掺入有助于提高混凝土流动度,使混凝土具备更加优良的工作性能。

12.第二,本发明中大大减少了水泥的用量,在实例中仅掺入了质量比为25%~35%的水泥,大大降低了混凝土的生产成本,同时减少了水泥生产过程中产生的碳排放。超细水泥由于其高活性保证了混凝土在低水泥掺量下仍然能够具备较好的力学性能。本发明超强高性能混凝土在75%石灰石粉掺量下仍可以达到20mpa的抗折强度和107mpa的抗压强度,同时具备良好的工作性能。

具体实施方式

13.下面通过实施例进一步说明本发明。

14.实施例1-实施例3:该低碳型超高性能混凝土制备过程为

①

确定混凝土配合比超高性能混凝土配合比(kg/m3)

序号水泥100目石灰石粉1000目石灰石粉硅灰石英砂减水剂水钢纤维实施例1275634158334405.411820实施例2330590148334405.612420实施例3370558140334405.912820

在实施例中,在配合比设计过程中利用紧密堆积理论,使用不同细度的石灰石粉构建骨架,其中100目石灰石粉与1000目石灰石粉的质量比为4:1。胶凝材料中水泥所占的比例分别为25%、30%、35%,其余部分为石灰石粉和质量占比为3%的硅灰。拌合水的用量保持

水灰比为0.4。

15.②

混凝土成型步骤一:混凝土成型时,由于硅灰颗粒较细,容易团聚,在搅拌之前先将硅灰与拌合水搅拌制成硅灰浆;步骤二:将水泥、石灰石粉和砂子加入搅拌锅中慢搅混合均匀后,将先前拌好的硅灰浆连水、减水剂一起加入搅拌锅中搅拌至少三分钟;步骤三:持续搅拌浆体直至均匀状态后,加入50%钢纤维,搅拌一分钟,再加入剩余的钢纤维搅拌两分钟;步骤四:将拌合好的浆体倒入40

×

40

×

160 mm3试模中,经振捣后成型,待24h拆模后放入标准养护室进行养护。

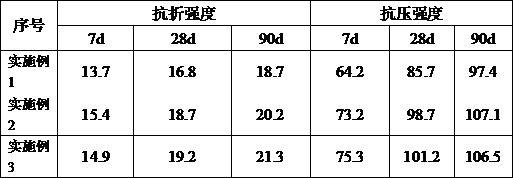

16.在7d、28d、90d龄期分别对试件的强度进行测试,结果如下:从上表可知,当水泥掺量仅为25%时,制得的超高性能混凝土仍具有20mpa的抗折强度和107mpa的抗压强度。

技术特征:

1.一种低碳型超高性能混凝土的制备方法,其特征在于:所述超高性能混凝土使用的材料为水泥、石灰石粉、硅灰、钢纤维、砂、减水剂和水,所述石灰石粉采用100目和1000目两种粒径的石灰石粉,颗粒平均粒径分别为13.8μm和36.4μm;其中:水泥250-400重量份,100目石灰石粉520-640重量份,1000目石灰石粉115-130重量份,水100-160重量份,石英砂440重量份,减水剂5.2-6.0重量份,钢纤维20重量份;其中:水泥采用42.5级超细硅酸盐水泥,颗粒平均粒径为4.4μm;超高性能混凝土的制备方法,具体步骤如下:(1)按材料配比准备水泥、石灰石粉、硅灰、钢纤维、砂、减水剂和水;(2)在搅拌之前先将硅灰与拌合水搅拌制成硅灰浆;(3)将水泥、石灰石粉和砂子加入搅拌锅中慢搅混合均匀后,将先前拌好的硅灰浆连水、减水剂一起加入搅拌锅中搅拌至少三分钟;(4)持续搅拌浆体直至均匀状态后,加入50%钢纤维,搅拌一分钟,再加入剩余的钢纤维搅拌两分钟;(5)将拌合好的浆体倒入40

×

40

×

160 mm3试模中,经振捣后成型,待24h拆模后放入标准养护室进行养护。2.根据权利要求1所述的一种低碳型超高性能混凝土的制备方法,其特征在于:所述硅灰的平均粒径为0.15μm。3.根据权利要求1所述的一种低碳型超高性能混凝土的制备方法,其特征在于:所述钢纤维的长度为12mm,直径为0.2mm,长径比为60。4.根据权利要求1所述的一种低碳型超高性能混凝土的制备方法,其特征在于:所述砂采用石英砂。5.根据权利要求1所述的一种低碳型超高性能混凝土的制备方法,其特征在于:所述减水剂采用聚羧酸高性能液态减水剂,固含量为55%,减水率大于30%。

技术总结

本发明涉及一种低碳型超高性能混凝土的制备方法,超高性能混凝土使用的材料为水泥、石灰石粉、硅灰、钢纤维、砂、减水剂和水,按材料配比准备水泥、石灰石粉、硅灰、钢纤维、砂、减水剂和水;在搅拌之前先将硅灰与拌合水搅拌制成硅灰浆;将水泥、石灰石粉和砂子加入搅拌锅中慢搅混合均匀后,将先前拌好的硅灰浆连水、减水剂一起加入搅拌锅中搅拌至少三分钟;持续搅拌浆体直至均匀状态后,加入钢纤维,搅拌一分钟,再加入剩余的钢纤维搅拌两分钟;将拌合好的浆体倒入试模中,经振捣后成型,待24h拆模后放入标准养护室进行养护。本发明大大减少了水泥的用量,降低了混凝土的生产成本,同时减少了水泥生产过程中产生的碳排放。了水泥生产过程中产生的碳排放。

技术研发人员:刘阳 蒋震 王军 曾维 李蒙强 张毅 笪俊伟 周晨林

受保护的技术使用者:中建西部建设股份有限公司

技术研发日:2022.05.27

技术公布日:2022/9/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1