一种早强水泥熟料的制备方法、早强水泥熟料和早强水泥与流程

本发明涉及建筑材料,特别是涉及一种早强水泥熟料的制备方法、早强水泥熟料和早强水泥。

背景技术:

1、自1824年水泥发明以来,因其来源广泛且相对低廉的生产成本以及良好的胶凝特性,迅速成为社会城市发展的主要建筑材料。随着基础设施建设的不断发展,人们对水泥等建筑材料有了更高的要求,具有早强快硬特性的水泥在缩短施工周期和降低养护成本方面有着突出表现。为了使水泥的早期强度得到提高,发明了诸如硫铝酸盐水泥、超细水泥、铝酸盐水泥等快硬早强的特种水泥。然而这些水泥虽然可以达到早强的目的,但因其成本较高而未广泛运用。早强剂的出现也为水泥早期强度的提高做出了突出贡献。作为一种传统的化学外加剂,早强剂虽然可以提高水泥早期的凝结硬化,但易造成混凝土的工作性能降低、强度倒缩、弹性模量后滞、耐久性降低以及碱骨料反应等。

2、水化硅酸钙作为水泥的主要水化产物,它是水泥胶凝材料强度的主要来源。加速水泥的水化使其在早期形成更多的水化硅酸钙有利于提高早期强度。通过蒸汽养护可以加快水泥的水化速率,但蒸养不仅能耗高,生成的水化硅酸钙晶粒粗大,且易导致热损伤。进一步研究发现,将人工合成的水化硅酸钙添加到水泥中,可以促进水泥水化,提高水泥的早期强度。目前人工合成水化硅酸钙的主要方法包括单矿水化法、水热合成法、溶液合成法等,以上方法虽然取得了良好成果,但因其制备工艺繁琐,在大批量工业生产中适应性较差,不能在工业生产中广泛运用。

3、现有技术中,提出了公开号为cn114956636a,公开日为2022年08月30日的中国发明专利文件,该专利文献所公开的技术方案如下:一种建筑废弃泥浆活化方法及其应用,包括对废弃泥浆进行干燥脱水处理;对干燥后的废弃泥浆物料进行煅烧,然后冷却至室温;取煅烧冷却后的废弃泥浆物料、普通硅酸盐熟料、石膏,经混合粉磨后得到低碳水泥。

4、上述技术方案在实际使用过程中,会出现以下问题:

5、(1)该活化的废弃泥浆需要与水泥水化产物发生反应形成二次水化产物,早期强度提高不明显。

6、(2)该普通硅酸盐熟料的制备采用常规的制备方法,而据相关文献统计,在水泥生产制备工艺中,熟料的煅烧冷却和水泥粉磨用电占比最高,总计达到总用电量的60%。并且在新型干法水泥生产工艺中,熟料在高温烧成后需在篦冷机中急冷到100℃以下,此过程采用风冷,会消耗大量电能且风冷效率远不如水冷。进一步的,高温煅烧废弃泥浆使其活化又会增加能源的损耗,导致该技术方案不能实现节能减排。

技术实现思路

1、为解决上述技术问题,本发明提出了一种早强水泥熟料的制备方法、早强水泥熟料和早强水泥,能有效解决水泥早期强度不高和不能实现节能减排的问题。

2、本发明是通过采用下述技术方案实现的:

3、一种早强水泥熟料的制备方法,其特征在于:包括以下步骤:往经风冷到500~600℃的普通硅酸盐水泥熟料的表面喷洒水溶液,使普通硅酸盐水泥熟料快速冷却到室温;再混入石灰,最后粉磨得到早强水泥熟料;其中,所述水溶液喷洒量占普通硅酸盐水泥熟料质量的20~40%,所述石灰掺量为早强水泥熟料总质量的1~2%。

4、以质量百分比计,所述水溶液包括79~89.5%的水、0.5~1%的甲酸钙、5~10%的硅酸钙以及5~10%的铝酸钙。

5、粉磨后,所述早强水泥熟料细度控制在45μm方孔筛筛余不大于30%。

6、利用上述方法制备得到的早强水泥熟料。

7、一种包括早强水泥熟料的早强水泥,其特征在于:以质量百分比计,包括90~95%的早强水泥熟料和5~10%的建筑废砂浆,所述建筑废砂浆为废旧混凝土去除骨料后的砂浆经粉磨得到。

8、所述建筑废砂浆细度控制在45μm方孔筛筛余不大于30%。

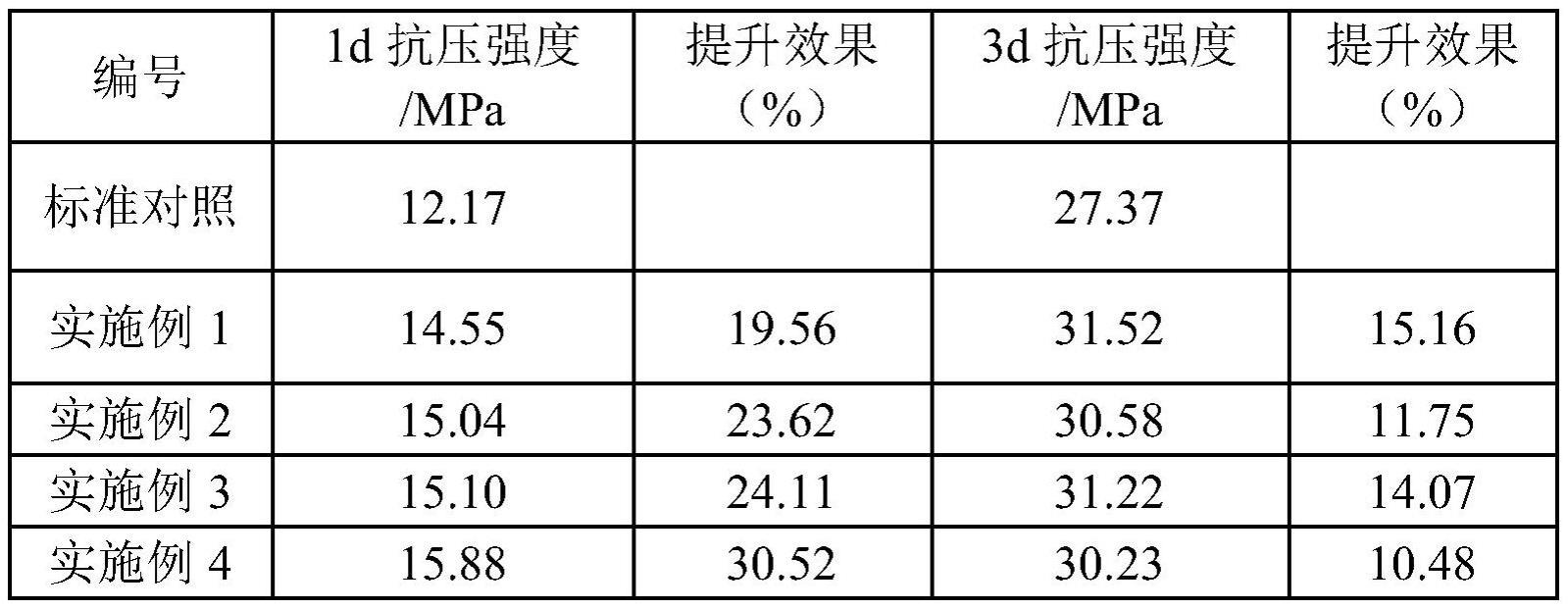

9、所述早强水泥的1d抗压强度为14.55~15.88mpa,3d抗压强度为30.23~31.52mpa。

10、与现有技术相比,本发明的有益效果表现在:

11、1、首先,普通硅酸盐水泥熟料经水溶液喷洒后,普通硅酸盐水泥熟料处于湿润状态下,表面部分水化,能生成一定量的水化硅酸钙微晶。进一步的,水溶液包括0.5~1%的甲酸钙、5~10%的硅酸钙以及5~10%的铝酸钙,甲酸钙可以促进普通硅酸盐水泥熟料水化,加速水化硅酸钙微晶的形成。其次,铝酸钙和硅酸钙水溶液在加速普通硅酸盐水泥熟料冷却的同时,能进一步提高该早强水泥熟料制成的早强水泥的强度。最后,再混入石灰,能防止水化硅酸钙的碳化,保证其早强水泥熟料及早强水泥中拥有一定的水化硅酸钙微晶。

12、通过上述多重保障,能保证快速产生一定数量的水化硅酸钙微晶,这些水化硅酸钙微晶在粉磨过程中均匀地分散于早强水泥熟料中,成为c-s-h凝胶和钙矾石的成核活化点,具有加速水泥水化的晶种作用。水化硅酸钙微晶具有持续水化及使结晶水化物增长的能力,它的存在使水化过程中体系的成核能大大降低,从而使水化产物结晶反应加速,促进了早强水泥熟料的水化,这是早强水泥熟料能够提高水泥早期强度的关键所在。主要反应如下:

13、3cao·sio2+nh2o→xcao·sio2·yh2o+(3-x)ca(oh)2。

14、2、普通硅酸盐水泥熟料经水溶液喷洒后,其中游离的cao消解产生大量的微裂纹有利于熟料的粉磨,同时因温度应力的作用,熟料的脆性增加,进一步改善其易磨性。在粉磨时间和粉磨条件相同的情况下,早强水泥熟料粉磨的细度会更细一些,能降低水泥生产工艺的能源消耗。

15、3、本发明中,往普通硅酸盐水泥熟料表面喷洒水溶液,其中,该水溶液含水量为79~89.5%,因水的比热容远远大于空气,加大了热的交换效率,使得普通硅酸盐水泥熟料从500~600℃快速降到室温,普通硅酸盐水泥熟料的冷却效率得到提高,缩短了熟料的冷却时间,降低了能源消耗,也会减少β-c2s向γ-c2s转变。

16、4、早强水泥熟料细度控制在45μm方孔筛筛余不大于30%,使得早强水泥熟料中的水化硅酸钙能够分布均匀,同时满足硅酸盐水泥生产的细度要求。

17、5、本发明的早强水泥具有早期强度高,制备工艺流程简单,生产成本较低。同时该早强水泥工作性能良好,后期强度稳定不倒缩,且不易发生碱骨料反应,耐久性能优良。

18、6、本发明采用建筑废砂浆代替部分混合材,一方面使得建筑废砂浆得以循环再利用,同时也降低了混合材原材料使用量,达到了绿色生产的目的;另一方面,建筑废砂浆中也含有一定量的水化硅酸钙,进一步强化了该早强水泥制品的早期强度。

19、7、所述建筑废砂浆细度控制在45μm方孔筛筛余不大于30%,在满足硅酸盐水泥生产的细度要求的前提下,能降低建筑废砂浆中砂对水泥性能的影响。

技术特征:

1.一种早强水泥熟料的制备方法,其特征在于:包括以下步骤:往经风冷到500~600℃的普通硅酸盐水泥熟料的表面喷洒水溶液,使普通硅酸盐水泥熟料快速冷却到室温;再混入石灰,最后粉磨得到早强水泥熟料;其中,所述水溶液喷洒量占普通硅酸盐水泥熟料质量的20~40%,所述石灰掺量为早强水泥熟料总质量的1~2%。

2.根据权利要求1所述的一种早强水泥熟料的制备方法,其特征在于:以质量百分比计,所述水溶液包括79~89.5%的水、0.5~1%的甲酸钙、5~10%的硅酸钙以及5~10%的铝酸钙。

3.根据权利要求2所述的一种早强水泥熟料的制备方法,其特征在于:粉磨后,所述早强水泥熟料细度控制在45μm方孔筛筛余不大于30%。

4.根据权利要求1~3中任意一项所述方法制备得到的早强水泥熟料。

5.一种包括权利要求4中的早强水泥熟料的早强水泥,其特征在于:以质量百分比计,包括90~95%的早强水泥熟料和5~10%的建筑废砂浆,所述建筑废砂浆为废旧混凝土去除骨料后的砂浆经粉磨得到。

6.根据权利要求5所述的一种包括早强水泥熟料的早强水泥,其特征在于:所述建筑废砂浆细度控制在45μm方孔筛筛余不大于30%。

7. 根据权利要求6所述的一种包括早强水泥熟料的早强水泥,其特征在于:所述早强水泥的1d抗压强度为14.55~15.88 mpa,3d抗压强度为30.23~31.52 mpa。

技术总结

本发明涉及建筑材料技术领域,特别是涉及一种早强水泥熟料的制备方法、早强水泥熟料和早强水泥,所述早强水泥熟料的制备方法包括往经风冷到500~600℃的普通硅酸盐水泥熟料的表面喷洒水溶液,使普通硅酸盐水泥熟料快速冷却到室温;再混入石灰,最后粉磨得到早强水泥熟料;其中,所述水溶液喷洒量占普通硅酸盐水泥熟料质量的20~40%,所述石灰掺量为早强水泥熟料总质量的1~2%;所述早强水泥包括90~95%的早强水泥熟料和5~10%的建筑废砂浆。通过本早强水泥熟料的制备方法、早强水泥熟料和早强水泥,能有效解决水泥早期强度不高和不能实现节能减排的问题。

技术研发人员:朱梦,王宁,夏艳晴,林燕,阳黎,张雨晴,刘强,梁志远

受保护的技术使用者:嘉华特种水泥股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!