一种无反应炉处理超低浓度含氨酸性气的硫回收工艺的制作方法

本发明属于硫磺回收,涉及一种无反应炉处理超低浓度含氨酸性气的硫回收工艺,适用于煤化工等行业h2s小于1%的含氨酸性气的处理。

背景技术:

1、煤化工等行业污水汽提装置酸性气具有h2s浓度低、co2高、含nh3等特点,有些含氨酸性气的h2s浓度小于1%。难以利用常规硫磺回收装置有效利用这种含氨酸性气,一般只能采用lo-cat工艺脱除h2s,但lo-cat工艺得到的硫磺品质较差。也可以将这种含氨酸性气直接通入酸性气火炬焚烧成so2排放,但是这种方式严重污染环境。

2、由此,亟需一种新的无反应炉处理超低浓度含氨酸性气的硫回收工艺来解决上述技术问题。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种无反应炉处理超低浓度含氨酸性气的硫回收工艺,该工艺可在回收氨的同时回收元素硫,适用于h2s浓度低于1%的超低浓度含氨酸性气的处理,工艺流程短,操作简单,广泛应用于煤化工等行业含氨超低浓度酸性气的处理。

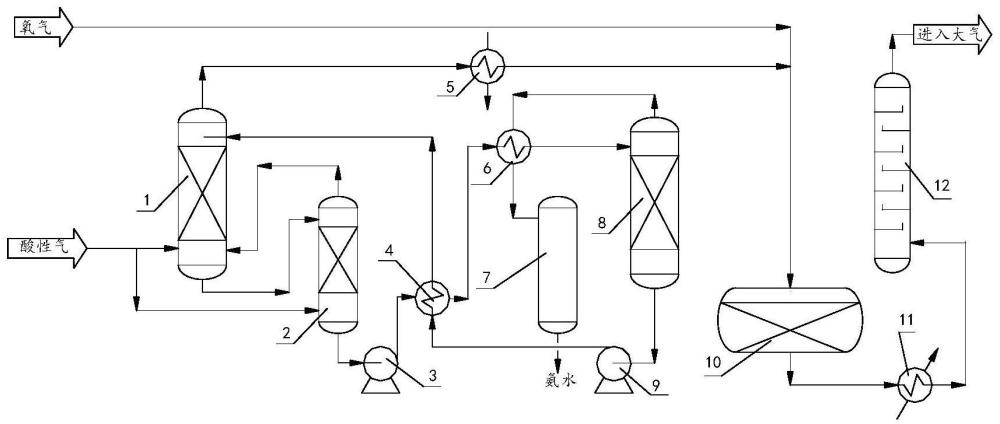

2、本发明提供了一种无反应炉处理超低浓度含氨酸性气的硫回收工艺,包括:

3、(1)将超低浓度含氨酸性气引入氨吸收塔底部,在氨吸收塔内装填吸收剂,在氨吸收塔内,酸性气中的氨被吸收,吸收后的富液由氨吸收塔塔底排出,净化气由氨吸收塔塔顶排出;

4、(2)将氨吸收塔塔底排出的富液送入汽提塔,进一步汽提出富液中的硫化氢,汽提后的含氨富液从汽提塔塔底排出,进入再生塔;

5、(3)再生塔内再生出氨和水蒸气经再生塔塔顶排出,然后冷却得到氨水;再生塔塔底排出再生贫液,所述再生贫液返回氨吸收塔;

6、(4)氨吸收塔塔顶排出的净化气经一级加热器加热后进入选择氧化反应器,选择氧化反应器出口气体经回收硫磺后,碱洗达标后排放。

7、其中,所述步骤(1)中,所述吸收剂包括磷酸、或磷酸一铵、或磷酸二胺中的一种或多种,其中,若吸收剂为包括磷酸、磷酸一铵或磷酸二胺中的两种以上的混合物,则可以以任意比例复配。其中,所述步骤(1)中,所述超低浓度含氨酸性气分两路引入氨吸收塔底部,其中一路为直接引入氨吸收塔底部,另一路为经汽提塔汽提后引入吸收塔底部。

8、其中,所述步骤(1)中,所述超低浓度含氨酸性气直接引入氨吸收塔底部,此时,汽提塔采用惰性气体汽提后引入吸收塔底部,所述惰性气体包括氦气、氖气、氩气、氮气中的一种或多种。

9、其中,所述氨吸收塔的塔顶温度控制在20-45℃,优选控制在25-35℃。

10、其中,所述步骤(2)中,汽提塔塔底排出的富液经富液泵和贫富液换热器后进入再生塔。

11、其中,所述汽提塔的塔顶温度控制在20-45℃,汽提塔的塔顶温度优选比氨吸收塔的塔顶温度低2-5℃,以避免水汽在氨吸收塔冷却凝聚。

12、其中,所述步骤(3)中,再生塔塔底排出的再生富液经贫液泵和贫富液换热器后返回氨吸收塔。

13、其中,所述再生塔的塔底优选用0.1-0.5mpa(优选0.3mpa)蒸汽对其进行加热,所述蒸汽优选为水蒸气。

14、其中,所述再生塔的塔顶温度控制在110-125℃,优选控制在115-120℃。

15、其中,所述步骤(4)中,选择氧化反应器出口气体经硫冷器回收硫磺。

16、其中,所述步骤(4)中,所述选择氧化反应器的床层温度控制在180-240℃,优选190-210℃。

17、其中,所述步骤(4)中,所述选择氧化反应器内装填选择氧化催化剂和α-氧化铝。

18、其中,所述选择氧化催化剂将上一步h2s选择氧化成单质硫。所述选择氧化催化剂以sio2为载体,以铁为活性组分。所述选择氧化催化剂优选为中国石油化工股份有限公司齐鲁分公司研究院开发的ls-03选择氧化催化剂,可购自山东齐鲁科力化工研究院股份有限公司,该选择氧化催化剂对水不敏感。

19、其中,所述步骤(4)中,所述一级加热器采用中压蒸汽加热、气气换热、高温掺合加热、电加热、加热炉(例如瓦斯燃烧加热炉、甲烷燃烧加热炉)等方式中的一种或多种。

20、其中,所述步骤(4)中,所述碱洗是指用碱液吸收未反应的硫化氢、二氧化硫等硫化物,所述碱洗可以通过设置碱洗塔来实现,也可以通过设置烟气脱硫脱硝等碱洗设施来实现。

21、本发明具有以下有益技术效果:

22、(1)本发明提供的一种无反应炉处理含氨酸性气的硫回收工艺,能在回收氨的同时回收元素硫,解决超低浓度酸性气处理问题,可处理h2s浓度低于1%的含氨酸性气,使整个硫磺装置烟气so2达标排放,工艺流程短,操作简单,可广泛应用于煤化工等行业含氨超低浓度酸性气处理行业。

23、(2)本发明的工艺不采用反应炉及焚烧炉,安全环保、工艺流程简单、设备投资低。

24、(3)本发明的工艺可同时处理酸性气中的氨、h2s及羰基硫,在回收氨的同时解决超低浓度酸性气处理问题,使整个硫磺装置烟气so2达标排放,排放气中各组分含量:氨0-50体积%、h2s 0-1体积%、co2 0-90体积%、羰基硫0-1体积%。

技术特征:

1.一种无反应炉处理超低浓度含氨酸性气的硫回收工艺,包括:

2.如权利要求1所述的低浓度含氨酸性气的硫回收工艺,其中,所述步骤(1)中,所述吸收剂包括磷酸、磷酸一铵、或磷酸二胺中的一种或多种。

3.如权利要求1所述的低浓度含氨酸性气的硫回收工艺,其中,所述步骤(1)中,所述超低浓度含氨酸性气分两路引入氨吸收塔底部,其中一路为直接引入氨吸收塔底部,另一路为经汽提塔进一步汽提硫化氢后引入吸收塔底部;或者,所述步骤(1)中,所述超低浓度含氨酸性气直接引入氨吸收塔底部,此时,汽提塔采用惰性气体汽提后引入吸收塔底部。

4.如权利要求1所述的低浓度含氨酸性气的硫回收工艺,其中,所述氨吸收塔的塔顶温度控制在20-45℃,所述再生塔的塔顶温度控制在110-125℃。

5.如权利要求1所述的低浓度含氨酸性气的硫回收工艺,其中,所述步骤(2)中,汽提塔塔底排出的富液经富液泵和贫富液换热器后进入再生塔。

6.如权利要求1所述的低浓度含氨酸性气的硫回收工艺,其中,所述步骤(3)中,再生塔塔底排出的再生富液经贫液泵和贫富液换热器后返回氨吸收塔。

7.如权利要求1所述的低浓度含氨酸性气的硫回收工艺,其中,所述再生塔的塔底用0.1-0.5mpa蒸汽对其进行加热。

8.如权利要求1所述的低浓度含氨酸性气的硫回收工艺,其中,所述步骤(4)中,选择氧化反应器出口气体经硫冷器回收硫磺。

9.如权利要求1所述的低浓度含氨酸性气的硫回收工艺,其中,所述步骤(4)中,所述选择氧化反应器的床层温度控制在180-240℃。

10.如权利要求1所述的低浓度含氨酸性气的硫回收工艺,其中,所述步骤(4)中,所述选择氧化反应器内装填选择氧化催化剂和α-氧化铝。

技术总结

本发明提供了一种无反应炉处理超低浓度含氨酸性气的硫回收工艺,包括:将超低浓度含氨酸性气中的氨进行回收,使回收后的酸性气进入选择氧化反应器回收硫后经碱洗达标排放。该硫回收工艺,能在回收氨的同时回收元素硫,解决超低浓度酸性气处理问题,可处理H<subgt;2</subgt;S浓度低于1%的超低浓度含氨酸性气,使整个硫磺装置烟气SO<subgt;2</subgt;达标排放,工艺流程短,操作简单,可广泛应用于煤化工等行业超低浓度含氨酸性气处理行业。

技术研发人员:刘增让,刘剑利,徐翠翠,刘爱华,宋宛霖,陶卫东,常文之,吕才山,刘文波

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!