一种B4C-莫来石-NbB2复合陶瓷及其制备方法

本发明属于复合陶瓷材料,具体涉及一种b4c-莫来石-nbb2复合陶瓷及其制备方法。

背景技术:

1、碳化硼(b4c)是一种综合性能优良的陶瓷材料,具有高硬度(35~45gpa)、高熔点(2450℃)、低密度(2.52g/cm3)、弹性模量高(450gpa)和中子吸收能力强等特点,被广泛应用于防护材料、耐磨器件、航空航天以及核工业等领域。在碳化硼中引入氧化铝(al2o3)、碳化硅(sic)、硼化钛(tib2)和硼化锆(zrb2)等第二相颗粒,能够显著提升复合陶瓷的断裂韧性和降低烧结温度。然而,现有的碳化硼基复合陶瓷的体积密度为均大于2.60g/cm3,产品密度大,烧结温度高,极大地限制了其在轻质陶瓷领域的发展。因此,研究和开发体积密度小、强度高和烧结温度低的碳化硼基复合陶瓷为本领域技术人员的关注热点之一。

2、如“一种碳化硼-硼化钛轻质高强复合陶瓷材料及其制备方法”(cn113387704a)专利技术,该技术以碳化硼粉、碳化钛粉和无定形硼粉为原料,经两步热压烧结法制得b4c-tib2轻质高强复合材料,但所制得的复合陶瓷的体积密度高于单相碳化硼的密度。“一种b4c-al2o3复相陶瓷的制备方法”(cn111320477a)专利技术,该技术以b4c、α-al2o3和石墨为原料、y2o3为烧结助剂,采用放电等离子在1350℃~1500℃下虽制得b4c-al2o3复相陶瓷,但该方法工艺复杂,不利于工业化生产,并且y2o3的加入使得制品的致密度较高,加工难度大。“一种b4c-tib2导电复相陶瓷及其制备方法”(cn114685168a)专利技术,该技术以b4c、tic和无定形b粉体为原料,使用放电等离子烧结在真空气氛中制得b4c-tib2复相陶瓷,但该方法烧结温度高,并且生成的tib2促进了碳化硼颗粒间的烧结,极大地提升了制品的体积密度。“一种zrb2-sic增韧b4c防弹片的制备方法”(cn114315354a)专利技术,该技术以zrsi2、碳化硼和c粉为原料,通过热压烧结虽制得zrb2-sic-b4c防弹陶瓷复合材料,但该方法烧结温度高,并且生成的zrb2和sic相的体积密度远高于单相碳化硼的密度,导致所制备的样品密度大。

3、综上所述,现有技术不仅存在工艺复杂、烧结温度高等缺点,而且所制备的碳化硼基复合陶瓷体积密度高。

技术实现思路

1、本发明旨在克服现有技术缺陷,目的是提供一种工艺简单、烧结温度低和能耗小的b4c-莫来石-nbb2复合陶瓷的制备方法,用该方法制备的b4c-莫来石-nbb2复合陶瓷密度小且仍保持高的强度。

2、为实现上述目的,本发明采用的技术方案的步骤是:

3、步骤一、以45~78wt%的碳化硼粉末、18~40wt%的轻质莫来石和4~15wt%的铌碳化铝为原料,先将所述碳化硼粉末和铌碳化铝置于混料机中混料5~12h,即得混合粉体a;再将所述轻质莫来石加入所述混合粉体a中,继续混料2~8h,烘干,得到混合粉体b。

4、步骤二、将所述混合粉体b与聚乙烯醇水溶液混合均匀,在60~100mpa条件下冷压成型,冷压成型的坯体置于石墨模具中;再将所述石墨模具移至热压炉内,在真空度为0.1~30pa条件下,以8~15℃/min的速率将热压炉从常温升温至1200~1600℃。

5、所述聚乙烯醇水溶液的加入量为所述原料的5~15wt%,聚乙烯醇水溶液的浓度为1~10wt%。

6、步骤三、在热压炉内的真空度为0.1~30pa和温度为1200~1600℃条件下,对所述模具内的坯体在20~60mpa的压强作用下热压烧结,保温保压1~5h。

7、步骤四、在相同时间段,以5~10℃/min的速率将热压炉的温度降至950~1000℃和将模具内的坯体压强匀速降至10~20mpa;然后对所述模具卸载,同时继续以5~10℃/min的速率将热压炉的温度降至室温,制得b4c-莫来石-nbb2复合陶瓷。

8、所述碳化硼粉末的平均粒径为1~100μm;纯度为工业纯以上。

9、所述铌碳化铝的平均粒径为0.5~50μm;纯度为工业纯以上。

10、所述轻质莫来石骨料的平均粒径为≤1mm;纯度为工业纯以上。

11、所述混料机:在制备混合粉体a时的转速为200~300r/min,球料比为4~5∶1;在制备混合粉体b时的转速为120~200r/min;球料比为1~3∶1。

12、所述烘干:温度为80~180℃,时间为10~24h。

13、由于采用上述技术方案,本发明与现有技术相比具有如下有益效果:

14、1)本发明按照原料的质量分数将碳化硼粉末、铌碳化铝和轻质莫来石分批进行混合;再对混合粉末进行冷压预处理,然后在真空或氩气气氛中于1200℃~1600℃烧结,制得b4c-莫来石-nbb2复合陶瓷。故本发明工艺简单、烧结温度低、能耗小。

15、2)本发明以b4c、轻质莫来石和nb2alc为原料,通过热压烧结首次合成低的b4c-莫来石-nbb2复合陶瓷密度低和强度高;其主要机理是:通过在碳化硼陶瓷内部引入轻质莫来石,降低复合陶瓷的体积密度;在高温环境中,碳化硼会和莫来石颗粒表面发生固相反应,生成了碳化硅和硼酸铝,并且铌碳化铝与碳化硼反应生成硼化铌;这些新生成的物相晶粒细小,分布均匀,在b4c和莫来石之间形成了无数细小且弥散分布的晶界,当裂纹扩展到这些晶界处时,会极大地消耗裂纹扩展的能量,起到了细晶强化的作用,使得b4c-莫来石-nbb2复合陶瓷保持一定的力学性能;另外,反应过程中所生成的气体,会在陶瓷材料内部形成均匀分布的微孔。

16、3)本发明选用铌碳化铝作为烧结助剂,它是一种具有二维层状结构的max相陶瓷材料,其在高温下分解产生的碳化铌和铝,可以有效促进碳化硼的致密化,降低烧结温度。

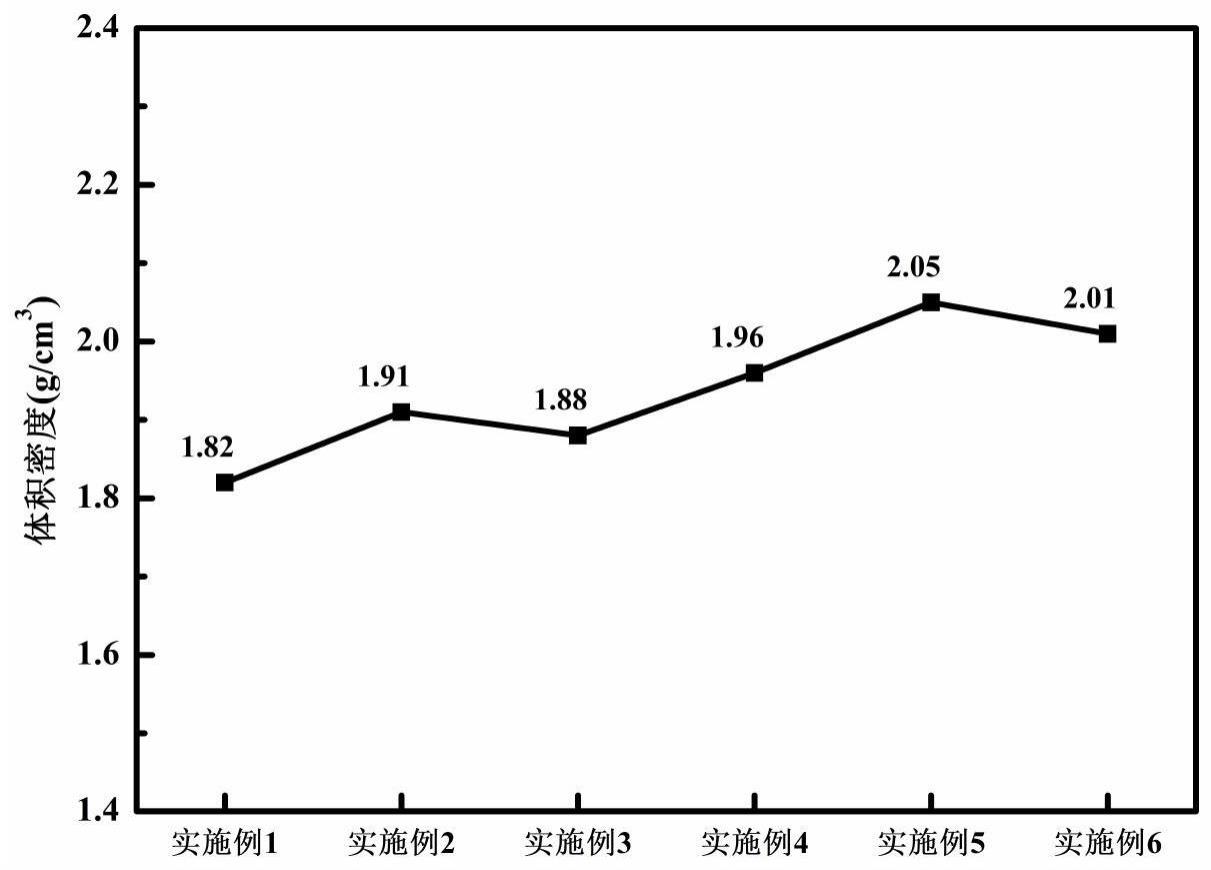

17、4)本发明制备的b4c-莫来石-nbb2复合陶瓷经检测:体积密度为1.80~2.10g/cm3;抗弯强度为60~100mpa;耐压强度为160~250mpa。

18、因此,本发明工艺简单、烧结温度低和能耗小。所制备的b4c-莫来石-nbb2复合陶瓷不仅密度小,且仍保持高的强度。

技术特征:

1.一种b4c-莫来石-nbb2复合陶瓷的制备方法,其特征在于所述制备方法是:

2.根据权利要求1所述b4c-莫来石-nbb2复合陶瓷的制备方法,其特征在于所述碳化硼粉末的平均粒径为1~100μm;纯度为工业纯以上。

3.根据权利要求1所述b4c-莫来石-nbb2复合陶瓷的制备方法,其特征在于所述铌碳化铝的平均粒径为0.5~50μm;纯度为工业纯以上。

4.根据权利要求1所述b4c-莫来石-nbb2复合陶瓷的制备方法,其特征在于所述轻质莫来石骨料的平均粒径为≤1mm;纯度为工业纯以上。

5.根据权利要求1所述b4c-莫来石-nbb2复合陶瓷的制备方法,其特征在于所述混料机:

6.根据权利要求1所述b4c-莫来石-nbb2复合陶瓷的制备方法,其特征在于所述烘干:温度为80~180℃,时间为10~24h。

7.一种b4c-莫来石-nbb2复合陶瓷,其特征在于所述的b4c-莫来石-nbb2复合陶瓷根据权利要求1~6项中任一项所述的b4c-莫来石-nbb2复合陶瓷的制备方法所制备的b4c-莫来石-nbb2复合陶瓷。

技术总结

本发明涉及一种B<subgt;4</subgt;C‑莫来石‑NbB<subgt;2</subgt;复合陶瓷及其制备方法。其技术方案是:以45~78wt%碳化硼粉末、18~40wt%轻质莫来石和4~15wt%铌碳化铝为原料,将碳化硼粉末和铌碳化铝混料后加入轻质莫来石继续混料,烘干;烘干的混合粉体与聚乙烯醇水溶液混合,冷压成型;成型的块体置于石墨模具后移至热压炉内,在真空条件下以8~15℃/min的速率将热压炉加热至1200~1600℃,再对模具内的块体在20~60MPa条件下热压烧结,保温保压1~5h;然后在相同时间段以5~10℃/min的速率降温至950~1000℃和匀速降压至10~20MPa,最后对模具卸载和以原来的速率降至室温,制得B<subgt;4</subgt;C‑莫来石‑NbB<subgt;2</subgt;复合陶瓷。本发明工艺简单、烧结温度低和能耗小,所制制品密度小和强度高。

技术研发人员:李享成,霍少华,陈平安,朱颖丽,朱伯铨

受保护的技术使用者:武汉科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!