一种陶粒支撑剂粉陶的制粒工艺的制作方法

本发明涉及陶粒支撑剂粉陶,具体为一种陶粒支撑剂粉陶的制粒工艺。

背景技术:

1、随着电力行业的快速发展,废高压电瓷产生量不断增加,高压电瓷常用于高压输变电线路,其中高强电瓷化学成分与低品位铝矾土相当,铝硅比甚至略低于低品位铝矾土,且制备高压电瓷的原料含有大量长石类矿物,高温下易形成液相,与生成的莫来石、刚玉晶体共同作用,可以极大增强高压电瓷材料的物理强度,高压电瓷废料由于其铝硅含量适当,是制备高强度陶粒支撑剂的理想材料之一。

2、

3、陶粒支撑剂通常以高品位铝矾土为主要原料,经过破粉碎、造粒、烧结等工艺制备成球状颗粒,具有耐高温、耐高压、耐腐蚀、高强度、高导流能力、低密度、低破碎率等特点,而被广泛用于各领域,其中造粒机是生产陶粒支撑剂的重要设备。

4、目前,用于生产陶粒支撑剂的造粒机通常由机架、电机、涡轮涡杆减速器以及球形造粒盘构成,在造粒过程中,由于这种造粒机没有设置搅拌装置,都是需要造粒前先用搅拌混合设备对其进行混合后,在使用到造粒机,其过程中需要多组设备进行工作,而且混合填料的过程中不能对物料进行定量控制下料,从而使得每次物料混合时的所有原料一次性全部下料并堆积,而导致粉料混合不均匀影响造粒成型,而且由于在圆盘转动时,距离圆盘中心的原料转动的线速度小,加上都是粉状的原料儿而使其颗粒形成速度较慢,大部分原料集中于圆盘中部难以向圆盘外周扩散,从而导致造粒的速度降低,甚至造成颗粒收得率降低,影响了产品的质量和产量,为此我们提出了一种陶粒支撑剂粉陶的制粒工艺来解决上述问题。

技术实现思路

1、本发明的目的在于提供一种陶粒支撑剂粉陶的制粒工艺,以解决上述背景技术中提出不能对物料进行定量控制下料,粉状的原料儿而使其颗粒形成速度较慢,颗粒收得率降低的问题。

2、为实现上述目的,本发明提供如下技术方案:一种陶粒支撑剂粉陶的制粒工艺,包括原料添加、原料混匀、原料预制粒、加水制粒,其步骤如下:

3、步骤一:将磨细的原材料按照一定的比例称重配好,并分别装入装置内,原料为钒渣50%+黏土30%+粉煤灰20%;

4、步骤二:将装入的原料钒渣、黏土和粉煤灰进行搅拌混合均匀;

5、步骤三:将混合均匀的原料置于预制粒箱中,对其进行挤压预制粒;

6、步骤四:随即预制粒则落入圆锅造粒箱中,启动圆锅造粒箱转速恒定、内部预制粒物料的滚动状态趋于稳定,此过程大约二十秒;

7、步骤五:再往圆锅造粒箱中的预制粒物料上慢慢洒水,喷壶喷头需设置成花洒状,切忌向圆锅壁洒水,一次喷水持续约一秒,每次喷水间隔五秒;

8、步骤六:持续约一分钟后,会看到滚动材料的中心部分已经初步形成球状颗粒,这时将喷头稍作调整,稍稍收束水流线型,喷头对准滚动材料的边缘部分缓缓喷水,手部作圆周运动以保证边缘部分被水流均匀覆盖,一次喷水持续约一秒,每次喷水间隔十秒;

9、步骤七:加水制球结束后,打开圆锅造粒箱门,将其制造好的球状颗粒倒出放入烘箱中进行干燥焙烧后自然冷却即得到烧结陶粒陶粒支撑剂粉陶。

10、一种陶粒支撑剂粉陶的制粒装置,包括:

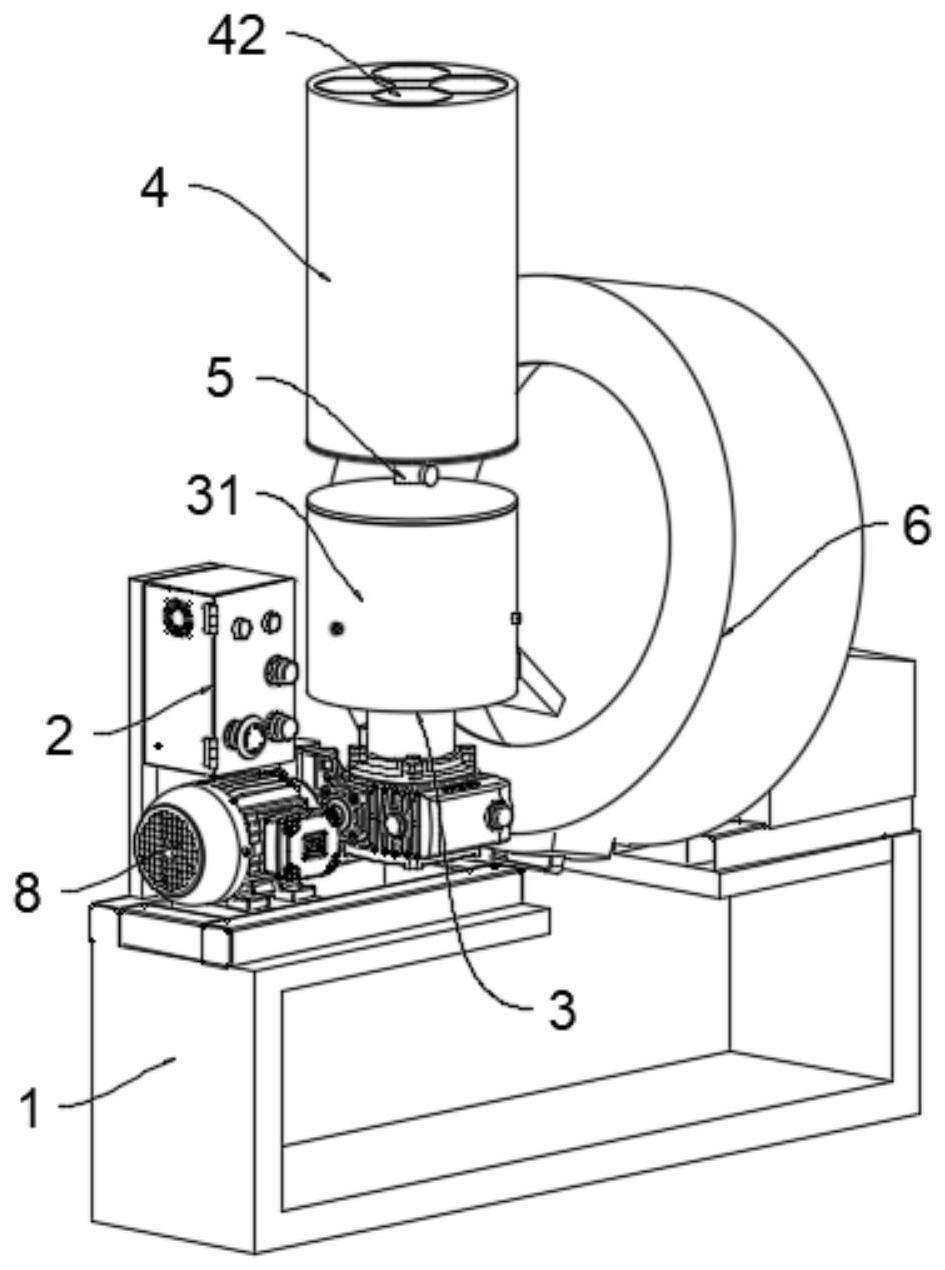

11、机架,所述机架的顶部一侧安装有控制开关的控制面板,所述机架的另一侧设置有将其制成球状的圆锅造粒筒,以及圆锅造粒筒一端提供动力来源的第一伺服电机;

12、预制粒机构,所述预制粒机构包括有第一箱体和蜗杆,所述第一箱体的中部由上至下分别安装有圆形挤压盘和接料板,所述第一箱体的一侧安装有第二伺服电机,且第二伺服电机的输出端贯穿第一箱体延伸至第一箱体内部与蜗杆连接,所述第一箱体的内部通过轴承座竖向安装有主动轴,且主动轴依次贯穿接料板和圆形挤压盘;

13、配料混匀机构,所述配料混匀机构包括有第二箱体,且第二箱体安装在第一箱体顶部并与第一箱体相连通,所述第二箱体的顶部安装有配料箱,且配料箱的底部开设有出料口,所述主动轴的顶端贯穿第二箱体并通过轴承座与配料箱底部连接,所述第二箱体内部的主动轴表面安装有带状搅拌轴。

14、优选的,所述第二箱体的底部与第一箱体的顶部之间连通有通料管,且通料管的中间位置处设置有阀门。

15、优选的,所述第一箱体的一侧设置有导料板,且导料板延伸至圆锅造粒筒内部。

16、优选的,所述主动轴的底部套设有涡轮,并且涡轮与蜗杆啮合连接,所述圆形挤压盘下方的主动轴表面套设有刮料杆,所述圆形挤压盘顶部表面的主动轴表面套设有碾压辊。

17、优选的,所述接料板和导料板分别设置为倾斜式。

18、优选的,所述主动轴的顶部套设有活动圆盘,且活动圆盘的表面开设有导料口,并且导料口与出料口的数量一致。

19、优选的,所述活动圆盘的外壁与第二箱体的内壁紧密贴合,所活动圆盘的顶部与出料口的底部紧密贴合。

20、与现有技术相比,本发明的有益效果是:

21、1.通过配料混匀机构的设计,将提前配比号的原料存放在配料箱内,再通过主动轴输出端带动活动圆盘匀速旋转,使其带动表面的导料口能够定时与出料口重合,而实现可定量的进行原料的添加,可有效避免一次性添加而造成原料堆积影响混匀效果的情况,从而可确保物料混合均匀,而且配合下方的预制粒机构和圆锅造粒筒进行同时工作,可确保一机实现搅拌混匀制粒的操作,相比较传统的装置极大的提高了使用效率;

22、2.通过预制粒机构的设计,使其在造粒之前预先对其进行粉末状的原料挤压成型,进而使其圆锅造粒筒转动过程中,圆锅造粒筒中部的原料由于自身一定的重力作用下向圆盘外周扩散,可有效避免原料在圆盘中部积聚造成的造粒效果差、造粒周期长及力度不均匀的问题,同时通过预先的处理也大大提高整体的造粒速度,使其整体颗粒收得率降高,增加了产品的质量和产量,其整体结构上设计简单合理,易于推广应用。

技术特征:

1.一种陶粒支撑剂粉陶的制粒工艺,包括原料添加、原料混匀、原料预制粒、加水制粒,其步骤如下:

2.一种陶粒支撑剂粉陶的制粒装置,其特征在于,包括:

3.根据权利要求2所述的一种陶粒支撑剂粉陶的制粒工艺,其特征在于:所述第二箱体(41)的底部与第一箱体(31)的顶部之间连通有通料管(5),且通料管(5)的中间位置处设置有阀门。

4.根据权利要求2所述的一种陶粒支撑剂粉陶的制粒工艺,其特征在于:所述第一箱体(31)的一侧设置有导料板(37),且导料板(37)延伸至圆锅造粒筒(6)内部。

5.根据权利要求2所述的一种陶粒支撑剂粉陶的制粒工艺,其特征在于:所述主动轴(32)的底部套设有涡轮(34),并且涡轮(34)与蜗杆(33)啮合连接,所述圆形挤压盘(39)下方的主动轴(32)表面套设有刮料杆(38),所述圆形挤压盘(39)顶部表面的主动轴(32)表面套设有碾压辊(35)。

6.根据权利要求2所述的一种陶粒支撑剂粉陶的制粒工艺,其特征在于:所述接料板(36)和导料板(37)分别设置为倾斜式。

7.根据权利要求2所述的一种陶粒支撑剂粉陶的制粒工艺,其特征在于:所述主动轴(32)的顶部套设有活动圆盘(44),且活动圆盘(44)的表面开设有导料口(45),并且导料口(45)与出料口(43)的数量一致。

8.根据权利要求7所述的一种蔬菜种子的育苗工艺,其特征在于:所述活动圆盘(44)的外壁与第二箱体(41)的内壁紧密贴合,所活动圆盘(44)的顶部与出料口(43)的底部紧密贴合。

技术总结

本发明涉及陶粒支撑剂粉陶技术领域,具体为一种陶粒支撑剂粉陶的制粒工艺,包括所述机架的顶部一侧安装有控制开关的控制面板,所述机架的另一侧设置有将其制成球状的圆锅造粒筒,以及圆锅造粒筒一端提供动力来源的第一伺服电机,所述预制粒机构包括有第一箱体和蜗杆,所述第一箱体的中部由上至下分别安装有圆形挤压盘和接料板,所述第一箱体的一侧安装有第二伺服电机。本发明通过配料混匀机构的设计,将提前配比号的原料存放在配料箱内,再通过主动轴输出端带动活动圆盘匀速旋转,使其带动表面的导料口能够定时与出料口重合,而实现可定量的进行原料的添加,可有效避免一次性添加而造成原料堆积影响混匀效果的情况。

技术研发人员:王磊,王建锋,陈新民,陈新治

受保护的技术使用者:河南郑耐新材料有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!