粉煤灰酸法氧化铝的工业化改性方法与流程

本发明涉及粉煤灰应用,具体而言,涉及一种粉煤灰酸法氧化铝的工业化改性方法。

背景技术:

1、粉煤灰是燃煤电厂排出的主要固体废弃物。大量堆积的粉煤灰如果不及时处理或者处理不当,就会对环境甚至人类的生存造成严重的危害和影响。从上世纪40年代至今,粉煤灰的综合利用技术一直是研究热点。世界各国都在积极探索开发粉煤灰高附加值的再生利用途径,以进一步提高其综合利用价值。高铝粉煤灰是近些年出现在我国中西部地区的一种新的粉煤灰类型,其al2o3含量通常可达50%左右,是非常宝贵的再生含铝矿物资源。

2、目前电解铝工艺主要基于碱法提取氧化铝为原料,电解生产金属铝,酸法提铝工艺得到的氧化铝未被直接用于现代电解铝生产工艺。这是由于碱法提铝工艺通过焙烧氢氧化铝得到氧化铝,焙烧过程中质量损失率低,晶体颗粒的基本形状得到保留,可以得到粒度较大的砂状氧化铝。砂状氧化铝具有合适的粒度和较大的松装密度,这些良好的物理特性,便于氧化铝的储存、气力输运和电解,是现代清洁电解铝生产的基本要求。而酸法提铝工艺通过焙烧铝盐得到氧化铝,焙烧过程质量损失率高,导致铝盐晶体颗粒彻底破碎,焙烧只能得到粉末状氧化铝。粉末状氧化铝粒度和松装密度较小,粒度大小不均,大颗粒极易破碎成小颗粒,增加仓储和运输成本,在电解过程中还倾向于漂浮在电解液表面,减缓溶解速度和降低电流效率。

3、专利cn 107352566 b公开了酸法提铝或粉煤灰酸法提铝所得氧化铝的改性方法和改性氧化铝及电解铝生产中应用,主要通过(1)将酸法提铝所得氧化铝进行破碎后与铝溶胶或酸液进行搅拌或者研磨得到浆液;(2)将浆液进行喷雾干燥成型为球状氧化铝颗粒;(3)将球状氧化铝颗粒进行焙烧,得到改性氧化铝。该方法加入的酸液为氢氟酸,对生产环境不友好,而且需要长时间研磨,耗能高,没有进行工业化验证,其效果还有待于验证。

4、综上,粉煤灰酸法提铝得到的氧化铝必须改进,以适应现代清洁电解铝生产工艺,实现粉煤灰的深度利用。

技术实现思路

1、本发明的主要目的在于提供一种粉煤灰酸法氧化铝的工业化改性方法,以解决现有技术中粉煤灰酸法氧化铝改性过程中生产成本高、环境污染大、氧化铝物理性能差的问题。

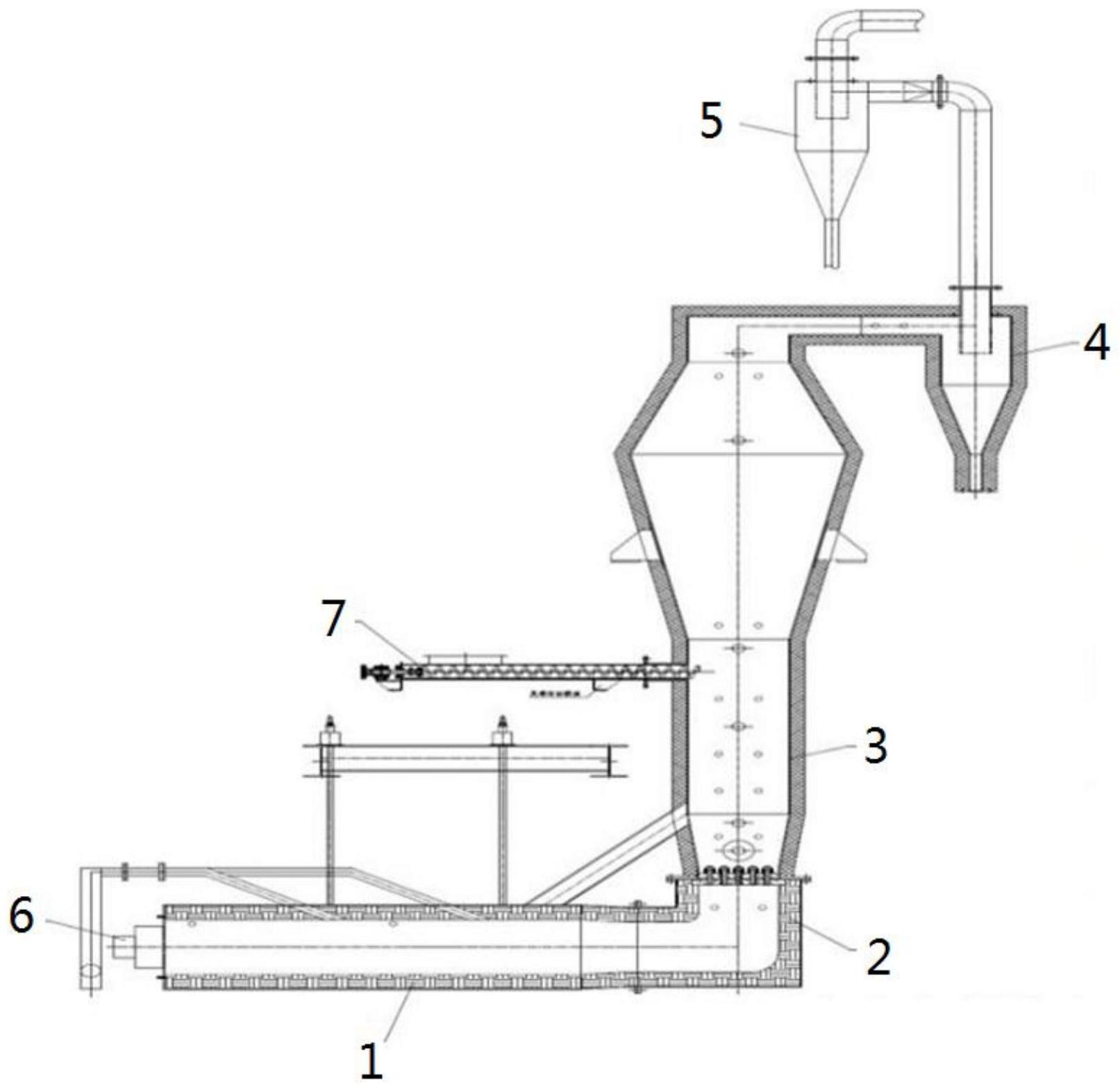

2、为了实现上述目的,根据本发明的一个方面,提供了一种粉煤灰酸法氧化铝的工业化改性方法,粉煤灰酸法氧化铝的制备步骤包括:将粉煤灰酸法提铝,得到结晶氯化铝,进而制备氧化铝;结晶氯化铝包括六水合氯化铝以及杂质元素,杂质元素包括钾元素、钠元素、钙元素和镁元素;工业化改性方法包括以下步骤:步骤s1,将结晶氯化铝在200~450℃温度下进行低温流态化焙烧,得到无定型氧化铝和焙烧烟气,无定型氧化铝中包括氧化镁杂质;步骤s2,将无定型氧化铝与水混合进行水热反应,得到水热料浆;步骤s3,将水热料浆依次进行过滤、洗涤,得到湿滤饼;步骤s4,将湿滤饼在900~1100℃温度下进行高温焙烧,得到改性氧化铝;其中,步骤s2中,当无定型氧化铝中氧化镁杂质含量≤0.4wt%时,水热反应为加压水热反应;当无定型氧化铝中氧化镁杂质含量>0.4wt%时,水热反应为常压—加压串联水热反应。

3、进一步地,步骤s1中,将结晶氯化铝在300~400℃温度下进行低温流态化焙烧;优选地,低温流态化焙烧的时间为5~10min,流化风流速为0.7~1m/s。

4、进一步地,步骤s1中还包括对焙烧烟气进行回收的步骤,具体包括:将焙烧烟气通入水中进行溶解,得到盐酸水溶液。

5、进一步地,步骤s2中,无定型氯化铝与水的固液比为1:3.5~1:10,水热反应在搅拌的状态下进行,且搅拌转速为15~100转/min,水的ph为1~7。

6、进一步地,步骤s2中,固液比为1:3.5~1:7,搅拌转速为30~45转/min,水的ph为4~7。

7、进一步地,步骤s2中,加压水热反应的压力为0.01~1.6mpa,加压水热反应的温度为100~200℃,加压水热反应的时间为30~120min。

8、进一步地,步骤s2中,加压水热反应的压力为0.1~0.6mpa,加压水热反应的温度为120~160℃,加压水热反应的时间为30~60min。

9、进一步地,步骤s2中,常压—加压串联水热反应包括至少一组依次进行的常压子反应和加压子反应,其中常压子反应的温度为60~95℃,时间为30~120min;加压子反应的压力为0.01~1.6mpa,温度为100~200℃,时间为30~60min。

10、进一步地,步骤s3中,使用水对水热料浆进行洗涤,水热料浆与水的体积比为1:0.5~1:5;优选地,水热料浆与水的体积比为1:1~1:3。

11、进一步地,步骤s4中,将湿滤饼在950~1050℃温度下进行高温焙烧。

12、应用本发明的技术方案,将粉煤灰酸法提铝工艺获得的杂质较多成分复杂的结晶氯化铝进行低温焙烧,可以在顺利使结晶氯化铝分解生成无定型氧化铝的同时,低温烟气副产物不会对设备造成严重腐蚀,生产成本低。水热反应有助于无定型氧化铝中杂质元素的脱除,而且除了水不引入任何杂质,同时促使无定型氧化铝向一水铝石(alooh)晶型转变,水热反应封闭的反应体系还能进一步降低对环境的污染,最后得到松装密度和粒径合格的砂状改性氧化铝,可以作为电解铝生产工艺的直接原料,实现粉煤灰的深度利用。

技术特征:

1.一种粉煤灰酸法氧化铝的工业化改性方法,所述粉煤灰酸法氧化铝的制备步骤包括:将粉煤灰酸法提铝,得到结晶氯化铝,进而制备氧化铝;所述结晶氯化铝包括六水合氯化铝以及杂质元素,所述杂质元素包括钾元素、钠元素、钙元素和镁元素;其特征在于,所述工业化改性方法包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述步骤s1中,将所述结晶氯化铝在300~400℃温度下进行所述低温流态化焙烧;优选地,所述低温流态化焙烧的时间为5~10min,流化风流速为0.7~1m/s。

3.根据权利要求1或2所述的方法,其特征在于,所述步骤s1中还包括对所述焙烧烟气进行回收的步骤,具体包括:将所述焙烧烟气通入水中进行溶解,得到盐酸水溶液。

4.根据权利要求1至3中任一项所述的方法,其特征在于,所述步骤s2中,所述无定型氯化铝与水的固液比为1:3.5~1:10,所述水热反应在搅拌的状态下进行,且搅拌转速为15~100转/min,水的ph为1~7。

5.根据权利要求4所述的方法,其特征在于,所述步骤s2中,所述固液比为1:3.5~1:7,所述搅拌转速为30~45转/min,水的ph为4~7。

6.根据权利要求1至5中任一项所述的方法,其特征在于,所述步骤s2中,所述加压水热反应的压力为0.01~1.6mpa,所述加压水热反应的温度为100~200℃,所述加压水热反应的时间为30~120min。

7.根据权利要求6所述的方法,其特征在于,所述步骤s2中,所述加压水热反应的压力为0.1~0.6mpa,所述加压水热反应的温度为120~160℃,所述加压水热反应的时间为30~60min。

8.根据权利要求1至7中任一项所述的方法,其特征在于,所述步骤s2中,所述常压—加压串联水热反应包括至少一组依次进行的常压子反应和加压子反应,其中所述常压子反应的温度为60~95℃,时间为30~120min;所述加压子反应的压力为0.01~1.6mpa,温度为100~200℃,时间为30~60min。

9.根据权利要求1至8中任一项所述的方法,其特征在于,所述步骤s3中,使用水对所述水热料浆进行洗涤,所述水热料浆与水的体积比为1:0.5~1:5;

10.根据权利要求1至9中任一项所述的方法,其特征在于,所述步骤s4中,将所述湿滤饼在950~1050℃温度下进行所述高温焙烧。

技术总结

本发明提供了一种粉煤灰酸法氧化铝的工业化改性方法。该方法包括以下步骤:将结晶氯化铝在200~450℃温度下进行低温流态化焙烧,得到无定型氧化铝与水混合进行水热反应,得到水热料浆依次进行过滤、洗涤,得到湿滤饼在900~1100℃温度下进行高温焙烧,得到改性氧化铝。本发明将粉煤灰酸法提铝工艺获得的杂质较多的结晶氯化铝进行低温焙烧,可以在顺利使结晶氯化铝分解生成无定型氧化铝的同时,低温烟气副产物不会对设备造成严重腐蚀,生产成本低;水热反应有助于无定型氧化铝中杂质元素的脱除,不引入其他杂质,最后得到松装密度和粒径合格的砂状改性氧化铝,可以作为电解铝生产工艺的直接原料,实现粉煤灰的深度利用。

技术研发人员:杜善周,黄涌波,高桂梅,孟祥田,佟云飞,李雪,王思琦,徐靓,魏江红,贾尚峰,白晓伟

受保护的技术使用者:神华准能资源综合开发有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!