一种采用双模板法制备单分散二氧化硅核壳微球的方法与流程

1.本发明涉及色谱分离材料技术领域,特别涉及一种采用双模板法制备单分散二氧化硅核壳微球的方法。

背景技术:

2.由于多孔型填料的固有缺陷以及科学的发展对快速高效分离的要求,二氧化硅核壳微球以其特殊的结构和优越的分离性能,在高效液相色谱广泛应用。多孔二氧化硅核壳微球与相同粒径的无孔硅球相比,其载样量大、特殊无孔核和介孔壳结构,既保证了其较高的机械强度,又大大缩短了溶质扩散的距离,可显著缩短分离过程所需要的时间。传统制备二氧化硅核壳微球运用层层自组装法、聚合诱导沉积法等,但都呈现出不同的问题,如耗时长、硅球孔径小、团聚及二次成核等。基于上述出现的问题,我们开发了一种双模板法单分散二氧化硅核壳微球的制备方法。

技术实现要素:

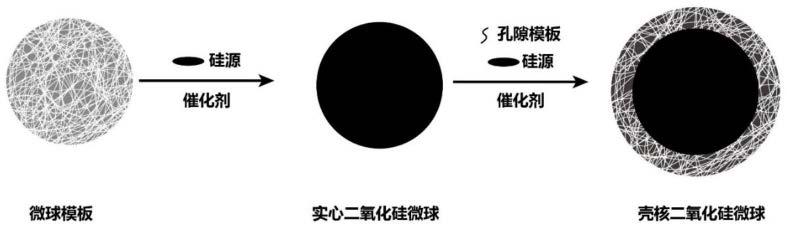

3.本发明的主要目的在于提供一种采用双模板法制备单分散二氧化硅核壳微球的方法,利用微米级聚合物微球模板和孔隙模板,使用一步法在不同时间段加入硅源,形成复合二氧化硅核壳微球,再除去模板得到单分散良好、核壳层厚度、孔结构可调节的二氧化硅核壳微球,解决了传统耗时长及出现团聚等问题。

4.为实现上述目的,本发明采取的技术方案为:

5.本发明提供一种采用双模板法制备单分散二氧化硅核壳微球的方法,包括如下步骤:

6.步骤s1、获取实心二氧化硅微球:将微米级聚合物微球模板分散于溶剂中形成微米级聚合物微球模板悬浮液,在微米级聚合物微球模板悬浮液中添加催化剂与硅源,形成实心二氧化硅微球;

7.步骤s2、获取复合二氧化硅核壳微球:向实心二氧化硅微球内添加硅源、催化剂与孔隙模板,孔隙模板内的纳米级胶束掺杂在二氧化硅微球的壳层中,形成复合二氧化硅核壳微球;

8.步骤s3、制备二氧化硅核壳微球:对复合二氧化硅核壳微球进行溶解萃取或高温煅烧处理,去除微米级聚合物微球模板和孔隙模板,获得二氧化硅核壳微球。

9.作为本发明的进一步优化方案,所述步骤s1中微米级聚合物微球模板为表面带有基团修饰的聚合物微球,其中表面修饰的基团为氨基、羧基、磺酸基中的任意一种。

10.作为本发明的进一步优化方案,所述微米级聚合物微球模板为表面带有氨基修饰的聚合物微球。

11.作为本发明的进一步优化方案,所述步骤s1中溶剂为低级醇与水的混合溶液,其中低级醇与水为乙醇/水1:10~10:1v/v或甲醇/水1:10~10:1v/v。

12.作为本发明的进一步优化方案,所述催化剂为可溶于溶剂的弱碱性物质,且弱碱

性物质包括有机碱和无机碱。

13.作为本发明的进一步优化方案,所述步骤s1和步骤s2中的催化剂为三乙胺、乙二胺、三甲基氢氧化铵或二乙醇胺,催化剂浓度为0.05~1mol/l。

14.作为本发明的进一步优化方案,所述步骤s2中孔隙模板为复合模板剂,其中复合模板剂为十二胺与十二胺聚氧乙烯醚或为聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物与聚乙二醇十二烷基醚,复合模板剂质量比为1:1。

15.作为本发明的进一步优化方案,所述步骤s1和步骤s2中的硅源为无机硅源正硅酸四乙酯,硅源浓度为0.01~1mol/l。

16.作为本发明的进一步优化方案,所述步骤3中的二氧化硅核壳微球的核壳层孔径在1~500nm。

17.作为本发明的进一步优化方案,所述步骤3中高温煅烧固化温度为600℃~800℃,煅烧时间为6~10h。

18.利用微米级聚合物微球和纳米级孔隙模板,通过不同时间段的添加硅源、催化剂,使孔隙模板裹覆在实心二氧化硅微球上形成复合二氧化硅核壳微球,通过溶解萃取、高温煅烧去除微球模板和孔隙模板,得到表面多孔的二氧化硅核壳微球,该技术制备的二氧化硅核壳微球具有高度均一性,核壳层厚度,孔结构可控性。

19.与现有技术相比,本发明具有如下有益效果:本发明将微球粒径的控制、核壳层厚度和孔结构大小,在同一反应体系内完成,解决了传统耗时长及出现团聚等问题,因此对于制备其他均匀粒径和目标孔结构的二氧化硅核壳微球,该方法更具有可拓展性和复制性。且采用本方法所制备得到的二氧化硅核壳微球形态和单分散性好,核壳层厚度和孔结构调控方法简单,适用于色谱分离的使用。

附图说明

20.图1为本发明一种采用双模板法制备单分散二氧化硅核壳微球的方法的流程示意图;

21.图2为二氧化硅微球扫描电镜图;

22.图3为单分散二氧化硅核壳微球扫描电镜图。

具体实施方式

23.下面结合附图对本申请作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本申请进行进一步的说明,不能理解为对本申请保护范围的限制,该领域的技术人员可以根据上述申请内容对本申请作出一些非本质的改进和调整。

24.实施例

25.如图1所示,本发明实施例包括以下步骤:

26.步骤s1、获取实心二氧化硅微球:取市售20g 7μm pgma/egdma多孔交联微球,超声分散于240ml无水乙醇和60ml水中,加入9ml三乙胺,机械搅拌150rpm。配置90g teos和60ml无水乙醇的混合溶液,以0.5ml/min的速度滴加进入反应乳液中,滴加完毕后反应24h,60℃下机械搅拌反应24h(150rpm),水洗至中性,醇洗,80℃烘干,得到二氧化硅微球。从图2可看出此二氧化硅微球孔径很小,可视为实心二氧化硅微球;

27.步骤s2、获取复合二氧化硅核壳微球:加入模板混合剂溶液(13g十二胺和13g十二胺聚氧乙烯醚,以1200ml甲醇和500ml水溶解),加入25ml teos,搅拌1min混匀后,加入2ml氨水(28%),搅拌10s后,停止搅拌,25℃静置24h,抽滤,依次用水,乙醇洗涤三次,形成复合二氧化硅核壳微球;

28.步骤s3、制备二氧化硅核壳微球:将复合二氧化硅核壳微球在80℃烘箱中干燥12h,将烘干后的微球以180min程序升温至600℃,保持600℃煅烧7h,煅烧除去其中的有机模板,得到二氧化硅核壳微球,如图3所示。

29.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

技术特征:

1.一种采用双模板法制备单分散二氧化硅核壳微球的方法,其特征在于:包括如下步骤:步骤s1、获取实心二氧化硅微球:将微米级聚合物微球模板分散于溶剂中形成微米级聚合物微球模板悬浮液,在微米级聚合物微球模板悬浮液中添加催化剂与硅源,形成实心二氧化硅微球;步骤s2、获取复合二氧化硅核壳微球:向实心二氧化硅微球内添加硅源、催化剂与孔隙模板,孔隙模板内的纳米级胶束掺杂在二氧化硅微球的壳层中,形成复合二氧化硅核壳微球;步骤s3、制备二氧化硅核壳微球:对复合二氧化硅核壳微球进行溶解萃取或高温煅烧处理,去除微米级聚合物微球模板和孔隙模板,获得二氧化硅核壳微球。2.根据权利要求1所述的一种采用双模板法制备单分散二氧化硅核壳微球的方法,其特征在于:所述步骤s1中微米级聚合物微球模板为表面带有基团修饰的聚合物微球,其中表面修饰的基团为氨基、羧基、磺酸基中的任意一种。3.根据权利要求2所述的一种采用双模板法制备单分散二氧化硅核壳微球的方法,其特征在于:所述微米级聚合物微球模板为表面带有氨基修饰的聚合物微球。4.根据权利要求1所述的一种采用双模板法制备单分散二氧化硅核壳微球的方法,其特征在于:所述步骤s1中溶剂为低级醇与水的混合溶液,其中低级醇与水为乙醇/水1:10~10:1v/v或甲醇/水1:10~10:1v/v。5.根据权利要求1所述的一种采用双模板法制备单分散二氧化硅核壳微球的方法,其特征在于:所述催化剂为可溶于溶剂的弱碱性物质,且弱碱性物质包括有机碱和无机碱。6.根据权利要求5所述的一种采用双模板法制备单分散二氧化硅核壳微球的方法,其特征在于:所述步骤s1和步骤s2中的催化剂为三乙胺、乙二胺、三甲基氢氧化铵或二乙醇胺,催化剂浓度为0.05~1mol/l。7.根据权利要求1所述的一种采用双模板法制备单分散二氧化硅核壳微球的方法,其特征在于:所述步骤s2中孔隙模板为复合模板剂,其中复合模板剂为十二胺与十二胺聚氧乙烯醚或为聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物与聚乙二醇十二烷基醚,复合模板剂质量比为1:1。8.根据权利要求1所述的一种采用双模板法制备单分散二氧化硅核壳微球的方法,其特征在于:所述步骤s1和步骤s2中的硅源为无机硅源正硅酸四乙酯,硅源浓度为0.01~1mol/l。9.根据权利要求1所述的一种采用双模板法制备单分散二氧化硅核壳微球的方法,其特征在于:所述步骤3中的二氧化硅核壳微球的核壳层孔径在1~500nm。10.根据权利要求1所述的一种采用双模板法制备单分散二氧化硅核壳微球的方法,其特征在于:所述步骤3中高温煅烧固化温度为600℃~800℃,煅烧时间为6~10h。

技术总结

本发明公开了一种采用双模板法制备单分散二氧化硅核壳微球的方法,涉及色谱分离材料技术领域,本发明利用微米级聚合物微球和纳米级孔隙模板,通过不同时间段的添加硅源、催化剂,使孔隙模板裹覆在实心二氧化硅微球上形成复合二氧化硅核壳微球,通过溶解萃取、高温煅烧去除微球模板和孔隙模板,得到表面多孔的二氧化硅核壳微球,本发明将微球粒径的控制、核壳层厚度和孔结构大小,在同一反应体系内完成,解决了传统耗时长及出现团聚等问题;该技术制备的二氧化硅核壳微球形态和单分散性好,核壳层厚度和孔结构调控方法简单,适用于色谱分离的使用。分离的使用。分离的使用。

技术研发人员:张博 王晓飞 周轶玲

受保护的技术使用者:厦门色谱分析仪器有限公司

技术研发日:2022.12.29

技术公布日:2023/3/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1