一种高活性Ni/Al含能材料的制备方法

本发明涉及含能材料制备工艺,特别涉及一种高活性ni/al含能材料的制备方法。

背景技术:

1、如今在全球能源短缺的产业背景下,降低生产成本,调整产能结构成为当今工业界的发展目标之一。因此,随着工业装备制造、航空航天等技术的迅速发展,对于开发新材料及其性能也同样提出了越来越高的标准。

2、含能材料具有优异的综合性能、工业成本低等特点,基于铝热反应的作用原理,含能材料在金属连接(如自蔓延连接领域)、离心铸造、固体燃料、先进材料合成等领域有着广泛的应用前景,成为了近几年国内外学者的研究热点之一。对于含能材料的放热体系,有着明确的选择原则,即具备高放热性能、良好的放热自持续性、成分可调控性能等。因此,按照含能材料的选择原则分类,含能材料又大致可分为三种反应体系,包括铝热反应体系、合金化反应体系和陶瓷相合成反应体系。其中,合金化体系含能材料应用较为广泛,多用于金属材料冶炼铸造和焊接等领域。这种合金化反应放热体系主要是由两种或多种金属元素组成,通过冶金反应生成以共价键形式结合的化合物,并伴随产生大量的热量。ni/al体系就是合金化体系含能材料中最具代表性的一种材料。

3、值得关注的是,微观结构尺寸对含能材料的化学反应动力学、燃烧及爆炸性能有着至关重要的影响。然而,传统铝热含能材料存在粉末间结合能力不足、制备工艺复杂等不足,导致含能材料的放热量低、引燃温度偏高和燃烧自持性差等问题,严重限制了含能材料的释能效果。

4、cn 112079676 b公开了一种具有微纳层状结构的复合含能材料及制备方法,采用含能材料基高分子溶胶定向冷冻技术,制备了具有介观尺度层状结构的复合材料,呈周期性、规则化堆砌并有序排列。然而,该方法调控微观尺寸的思路较为复杂,无法精准调控复合含能材料的结构尺寸,难以实现大批量工业生产。

5、cn107353171b公开了一种al/cuo/多孔石墨烯纳米复合含能材料及其制备方法,该发明专利以多孔石墨烯为支撑载体,促进铝粉和氧化铜粉末分布在石墨烯表面,从而制备出一种纳米含能复合材料。提高了两种粉末的接触面积,进一步地提高了增大了引燃效果。尽管如此,该方法主要以石墨烯为原始支撑结构制备复合材料,需要消耗大量的石墨烯,显著增加了生产成本;当含能材料中的石墨烯引燃后,在生成物中可能会产生不必要的杂质,降低了生成物的纯度,从而大大限制了该方法的应用范围。

技术实现思路

1、针对现有技术存在的上述问题,本发明要解决的技术问题是:现有制备方法复杂,并且制备的含能材料还含有不必要的杂质。

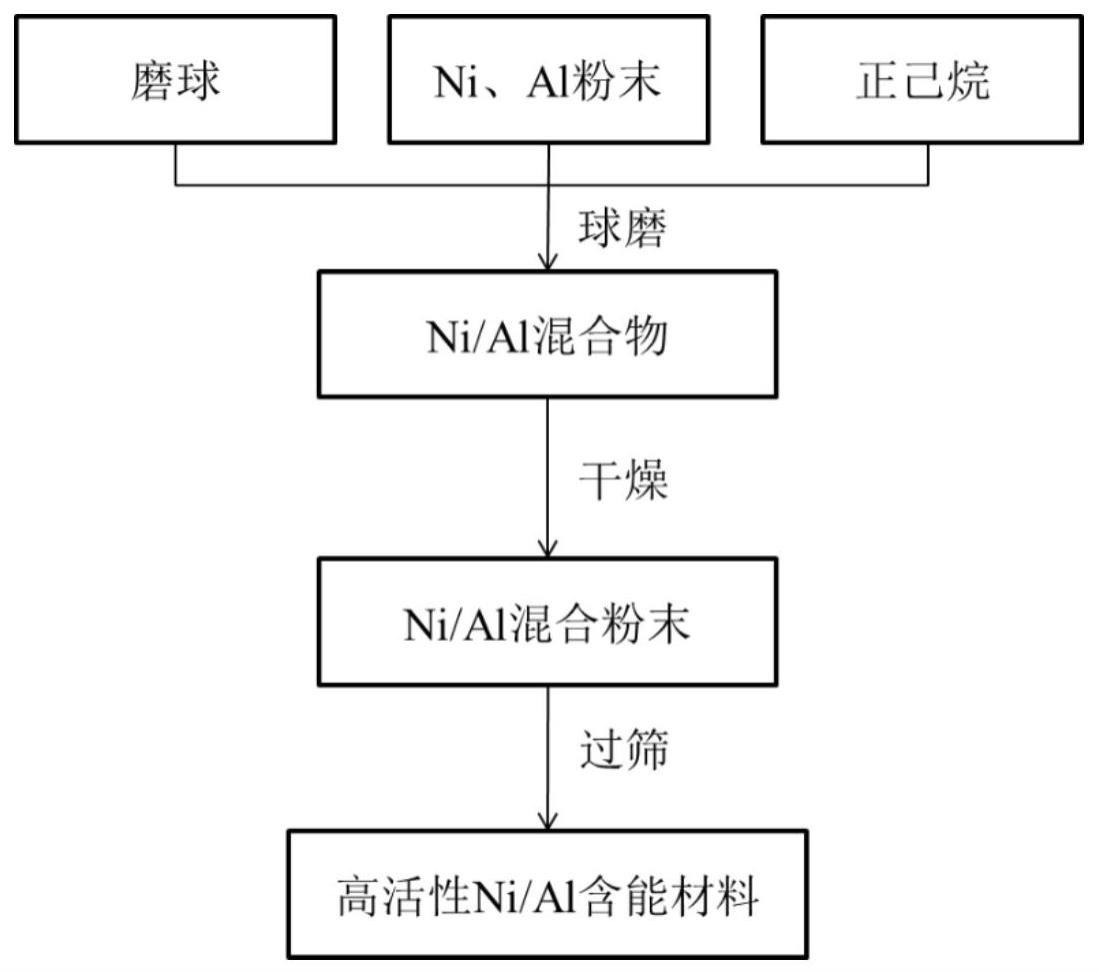

2、为解决上述技术问题,本发明采用如下技术方案:一种高活性ni/al含能材料的制备

3、方法,包括如下步骤:

4、s1:将纯度为99.9%的ni粉和al粉放入球磨罐中,其中ni和al的原子比为1:1;

5、s2:所述球磨罐中的球料比为5~10:1;

6、s3:按照球磨固液比为1:0.5~3加入分散剂然后进行球磨,球磨的转速为300~1000rpm,每球磨5~10min后,冷却5~15min,共计球磨时间为20~120min,得到ni/al粉体液体,对ni/al粉体液体进行干燥;具体的,磨球的材质为氧化锆,所述球磨使用行星式球磨机,旋转方向为顺时针。加入分散剂主要是为了防止混合物发生反应和氧化。

7、s4:将s3所得的粉末用300~800目筛网过筛5~30min,所留下未通过筛网的粉末即为所需的ni/al混合含能粉末;采用300~800目筛网过滤掉细微粉末,其原因是:部分极细的粉末可能只是单独的ni粉或al粉,没有完成ni与al之间的混合。

8、s5:将s4所得的ni/al混合含能粉末用粉末压片机在200~500mpa的压力下压制成薄片,即得到高活性ni/al含能材料。具体的,该薄片为圆形薄片,厚度约为1mm,直径约为8mm。

9、作为改进,所述s2球磨罐中选取多种直径的氧化锆磨球,其中直径为5mm、10mm、15mm磨球的个数比为50~80:4~25:0~10。合理的磨球配比和球料比对ni/al含能粉末的微观组织和反应性能有着至关重要的影响,有利于形成高活性且细化的ni/al复合颗粒,从而增强含能材料的高释能特性和放热速率。

10、作为改进,所述s1中ni粉和al粉的平均粒径为400~800目。

11、作为改进,所述s1中的球磨罐材质为玛瑙。玛瑙材质的球磨罐具有硬度高、耐磨性强等优良的物理特性,能够满足长时间的球磨需求,球磨效率高,可大幅节约时间成本。采用玛瑙球磨罐可避免污染样品;玛瑙研磨球表面光滑,可提高对样品的粉碎、分散、研磨等效果。

12、作为改进,所述s3中的分散剂为正己烷,纯度为99.9%。采用正己烷作为球磨介质,其作用是:防止原料在球磨过程中发生氧化,防止原料在球磨过程中的冷焊现象或由于温度过高发生化学反应。

13、相对于现有技术,本发明至少具有如下优点:

14、1.本发明所制备的ni/al含能材料,具有复合颗粒尺寸小,比表面积大,表面能高等特点。经过dsc对比测试实验发现,本发明所制备的含能材料显著降低了含能材料的引燃温度,降至721k,相比于未球磨材料的引燃温度,引燃温度降低了约14%。显著改善了金属含能材料的释能特性。。

15、2.本发明采用ni粉和al粉制备含能材料,使用大球搭配小球的球磨模式。球磨原始ni粉和al粉时,大直径磨球主要起配重、粉碎和分散粉末的作用,小直径磨球主要起混合和研磨粉末的作用,采用大、小直径磨球搭配使用的情况下获得的含能材料具有最佳综合性能,通过优化的磨球配比,大幅提高了含能材料研磨效率,因此开发出了一套短时高能球磨工艺。此外,本发明所采用的ni粉和al粉的材料成本较低,大幅降低了工业应用中的采购成本。综上所述,本发明以“低成本原材料+高效球磨工艺”的复合方式有效降低了生产成本,满足大批量工业自动化生产的标准。

16、3.本发明所述方法制备的高活性ni/al含能材料内部结构均匀、无杂质,在ni和al界面出形成了一层特殊的纳米级原子混合区,最大程度上避免形成ni-al二元化合物,有利于提高ni/al粉末的接触面积,促进含能材料的释能效果和反应活性。

17、4.本发明制备的高活性ni/al复合含能材料在燃烧反应过程中表现出较低的引燃温度和更加优异的放热性能和自持续性。

技术特征:

1.一种高活性ni/al含能材料的制备方法,其特征在于,包括如下步骤:

2.如权利要求1所述的高活性ni/al含能材料的制备方法,其特征在于:所述s2球磨罐中选取多种直径的氧化锆磨球,其中直径为5mm、10mm、15mm磨球的个数比为50~80:4~25:0~10。

3.如权利要求1所述的高活性ni/al含能材料的制备方法,其特征在于:所述s1中ni粉和al粉的平均粒径为400~800目。

4.如权利要求1所述的高活性ni/al含能材料的制备方法,其特征在于:所述s1中的球磨罐材质为玛瑙。

5.如权利要求1所述的高活性ni/al含能材料的制备方法,其特征在于:所述s3中的分散剂为正己烷,纯度为99.9%。

技术总结

本发明涉及含能材料制备工艺技术领域,并公开了一种制备高活性Ni/Al含能材料的方法。具体步骤为:将Ni粉和Al粉的原子比为1:1的比例放入球磨罐中,采用设定的球磨比,并使用不同尺寸规格的氧化锆磨球,加入一定量的正己烷至球磨罐。完成短时高能球磨过程后、干燥去除正己烷和过筛过程,将过筛后的粉末压制成型。本发明的含能材料实现了由微米级的Ni、Al混合粉末颗粒,制备成具有微级和纳米级的层片状Ni/Al含能复合材料。Ni粉和Al粉经过高能球磨后未发生合金化反应,仍然以Ni单质和Al单质的形式存在,增加了Ni和Al的接触面积,进一步提高了Ni/Al含能材料的放热性能。

技术研发人员:冯广杰,丛伟,胡丙旭,段文龙,魏岩,王义峰,邓德安

受保护的技术使用者:重庆大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!