石墨烯材料及其制造方法与流程

本发明涉及石墨烯材料及其制造方法,所述石墨烯材料用作用于保持、缓慢释放非水系成分的基材。

背景技术:

1、石墨烯具有大的比表面积、优异的导电性及导热性、以及低的热膨胀系数,因此以其为构成要素的石墨烯材料在各种领域中的应用备受期待(例如,专利文献1等)。

2、现有技术文献

3、专利文献

4、专利文献1:日本特表2014-507365号公报

技术实现思路

1、发明要解决的问题

2、需要缓慢释放的芳香剂、药剂、润滑剂、杀虫剂、营养剂等各种成分主要为非水系成分并且为亲油性,因此期望用于使这些缓慢释放的基材也为亲油性。另外,期望该基材缺乏与目标成分的反应性、化学上稳定。更具体而言,期望耐热性高、对强酸和强碱等耐受性强、对太阳光和紫外线等耐候性高、即使与水分和盐分等长期接触也不会发生腐蚀或腐败。进而,为了保持更多的目标成分,期望该基材具有大量开放气孔(与外界连同的空间)、保持容量大。进而,从抑制保持目标成分后的总重量方面考虑,期望该基材尽量轻。

3、金属材料不耐强酸、强碱等,与盐分等长期接触时会发生腐蚀等,作为缓慢释放用的基材在化学稳定性方面存在问题,此外比重也大,因此不优选。另外,陶瓷系材料中存在沸石、sio2、氧化硅、sic等多孔材料,但是沸石被用作催化剂等,化学稳定性方面存在问题,sio2、氧化硅、sic的比重大,存在不够轻的问题。进而,高分子系吸收材料有被用于纸尿裤等的聚丙烯酸盐,虽然通常可吸收大量的水,但是由于亲水性而存在油性成分的吸收、吸附能力低的问题,进而还存在耐热性、耐候性低的问题。

4、作为结晶性碳的石墨烯、石墨具有非常稳定的特性,耐热性、耐候性高,与强酸、强碱也不反应,400℃以下时也不会发生腐蚀。另外,构成石墨烯、石墨的各碳原子形成sp2杂化轨道,具有以π键连接的结构,因此石墨烯表面通过强的范德华力(分子间引力)吸附亲油性成分(液体、固体)的能力高。特别地,石墨烯表面不存在羟基、羰基、羧基等含有氧、氢的官能团,因此亲水性低而亲油性高。但是,通常以石墨(graphite)板形式使用的各向同性石墨存在如下问题:为了高强度化而将多种原料混合而成,因此包含晶体缺陷,并且孔隙率也低。另外,用于燃料电池电极等的碳纸虽然孔隙率高,但是由于制造工序中使用粘结剂成分而存在包含晶体缺陷的问题。

5、本发明欲提供石墨烯材料及其制造方法,所述石墨烯材料轻且保持容量大,用作用于保持、缓慢释放非水系成分的基材。

6、用于解决问题的方案

7、本发明人们进行了深入研究,结果发现,使用总孔隙率为60.0%以上且开放孔隙率为50.0%以上的石墨烯材料可解决上述课题并提供用于保持、缓慢释放非水系成分的基材,还发现这样的石墨烯材料可以通过对热膨胀性石墨进行热处理、加压成形、进而进行预定的开放气孔化处理或者通过对热膨胀性石墨进行热处理、粉碎、进而进行加压成形来制造,从而完成了本发明。

8、即,本发明涉及:

9、[1]一种石墨烯材料,其总孔隙率为60.0%以上且开放孔隙率为50.0%以上;

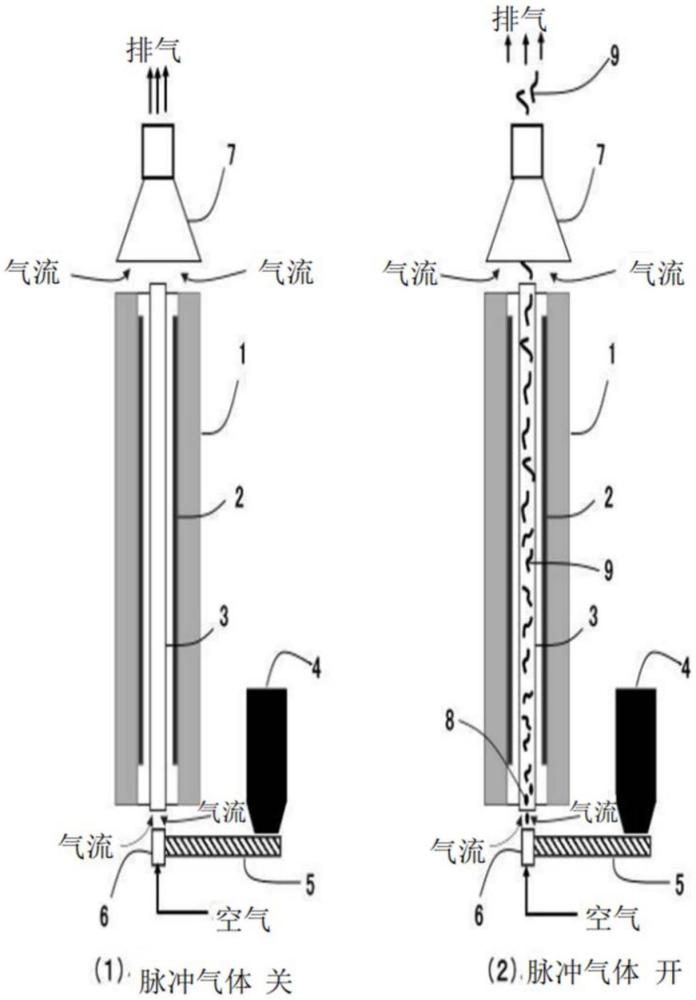

10、[2]根据上述[1]所述的石墨烯材料,其中,在激光拉曼光谱法测定中,1600cm-1附近的峰强度g与1360cm-1附近的峰强度d的比g/d为10.0以上;

11、[3]一种用于缓慢释放非水系成分的基材,其由上述[1]或上述[2]所述的石墨烯材料构成;

12、[4]一种总孔隙率为60.0%以上且开放孔隙率为50.0%以上的石墨烯材料的制造方法,其包括下述工序:

13、(i-1)对热膨胀性石墨进行热处理得到热膨胀石墨的工序;

14、(i-2)对上述热膨胀石墨进行加压成形得到加压成形体的工序;以及,

15、(i-3)通过加热对上述加压成形体进行开放气孔化处理,得到石墨烯材料的工序;

16、[5]根据上述[4]所述的制造方法,上述工序(i-1)包括下述工序:

17、(i-1-a)准备周围被加热器包围、处于内部被上述加热器加热的状态的沿着竖直方向竖立的管的工序;

18、(i-1-b)将上述热膨胀性石墨从上述管的下端随着气流连续地供给到上述管内的工序;

19、(i-1-c)在该热膨胀性石墨随着气流从下向上在管内通过期间对上述热膨胀性石墨进行热处理而转化成热膨胀石墨的工序;以及

20、(i-1-d)从上述管的上端连续地得到上述热膨胀石墨的工序;

21、[6]根据上述[4]或上述[5]所述的制造方法,其中,上述工序(i-2)所得到的加压成形体的开放孔隙率小于50.0%;

22、[7]一种总孔隙率为60.0%以上且开放孔隙率为50.0%以上的石墨烯材料的制造方法,其包括下述工序:

23、(ii-1)对热膨胀性石墨进行热处理得到热膨胀石墨的工序;

24、(ii-2)将上述热膨胀石墨浸渍于溶剂并进行破碎处理后,收集上清液,从该上清液中分离溶剂得到固体物后,将该固体物粉碎得到粉碎体的工序;以及

25、(ii-3)对上述粉碎体进行加压成形,得到石墨烯材料的工序;

26、[8]根据上述[7]所述的制造方法,其中,上述工序(ii-1)包括下述工序:

27、(ii-1-a)准备周围被加热器包围、处于内部被上述加热器加热的状态的沿着竖直方向竖立的管的工序;

28、(ii-1-b)将上述热膨胀性石墨从上述管的下端随着气流连续地供给到上述管内的工序;

29、(ii-1-c)在该热膨胀性石墨随着气流从下向上在管内通过期间对上述热膨胀性石墨进行热处理转化成热膨胀石墨的工序;以及

30、(ii-1-d)从上述管的上端连续地得到上述热膨胀石墨的工序;

31、[9]根据上述[7]或上述[8]所述的制造方法,其还包括下述工序:(ii-4)通过加热对上述石墨烯材料进行开放气孔化处理而得到石墨烯材料的开放气孔化体的工序;

32、[10]一种热膨胀石墨的制造方法,其包括下述工序:

33、(a)准备周围被加热器包围、处于内部被上述加热器加热的状态的沿着竖直方向竖立的管的工序;

34、(b)将热膨胀性石墨从上述管的下端随着气流连续地供给到上述管内的工序;

35、(c)在该热膨胀性石墨随着气流从下向上在管内通过期间对上述热膨胀性石墨进行热处理而转化为热膨胀石墨的工序;及

36、(d)从上述管的上端连续地得到上述热膨胀石墨的工序。

37、发明的效果

38、根据本发明,可以提供轻且保持容量大、用作用于保持、缓慢释放非水系成分的基材的石墨烯材料。另外,根据本发明,可以提供制造这样的石墨烯材料的制造方法、尤其是处理能力高的制造方法。

技术特征:

1.一种石墨烯材料,其总孔隙率为60.0%以上且开放孔隙率为50.0%以上。

2.根据权利要求1所述的石墨烯材料,其中,在激光拉曼光谱法测定中,1600cm-1附近的峰强度g与1360cm-1附近的峰强度d的比g/d为10.0以上。

3.一种用于缓慢释放非水系成分的基材,其由权利要求1或2所述的石墨烯材料构成。

4.一种总孔隙率为60.0%以上且开放孔隙率为50.0%以上的石墨烯材料的制造方法,其包括下述工序:

5.根据权利要求4所述的制造方法,所述工序(i-1)包括下述工序:

6.根据权利要求4或5所述的制造方法,其中,所述工序(i-2)所得到的加压成形体的开放孔隙率小于50.0%。

7.一种总孔隙率为60.0%以上且开放孔隙率为50.0%以上的石墨烯材料的制造方法,其包括下述工序:

8.根据权利要求7所述的制造方法,其中,所述工序(ii-1)包括下述工序:

9.根据权利要求7或8所述的制造方法,其还包括下述工序:

10.一种热膨胀石墨的制造方法,其包括下述工序:

技术总结

本公开提供一种轻且保持容量大、用作用于缓慢释放非水系成分的基材的石墨烯材料及其制造方法。石墨烯材料的总孔隙率为60.0%以上且开放孔隙率为50.0%以上。

技术研发人员:村松一生,高桥一马,岩田英里,须谷康一,薮本秀明

受保护的技术使用者:创业发展联盟技术有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!