用于对制动衬垫预成型件和制动衬垫进行制造的方法以及相关的制动衬垫与流程

本发明涉及用于对制动衬垫预成型件、特别是用于盘式制动器的制动衬垫预成型件进行制造的方法、用于对制动衬垫进行制造的方法以及上述制动衬垫。

背景技术:

1、由碳基材料、即所谓的碳-碳或“c/c”复合材料制成的盘式制动衬垫的用途是已知的。存在有由包括碳质基质内的增强碳纤维的复合材料制成的衬垫。所述衬垫适于与用于盘式制动器的盘协作,该盘式制动器的盘通常也是由“c/c”材料制成的。

2、当需要耗散大量能量时(例如赛车或飞行器),碳-碳复合材料是用于制造制动衬垫的轻质材料。这些材料的摩擦性能通常可以通过引入少量磨料颗粒来改进,所述磨料颗粒通过增加低温处的摩擦系数而用作摩擦学改进剂。因此,对磨料的量、分布和尺寸进行控制在制造碳-碳摩擦部件时是至关重要的。

3、目前用于对掺杂有磨料颗粒的碳-碳复合材料的制造方法提供了用二氧化硅胶体对碳质部分进行渗透,该二氧化硅胶体随后通过碳热反应被转化为碳化硅(sic)。在文献ep1763644a1中描述了这种制造方法的示例。

4、不利的是,借助于现有技术的上述方法获得的制动衬垫存在碳质部分中的颗粒不均匀分布的问题,这是因为碳化硅(sic)的浓度从制动衬垫的表面向芯部逐渐降低。由于衬垫的磨损使制动衬垫的逐渐耗尽碳化硅(即磨料部分)的区域暴露,因此这导致制动衬垫随时间的推移而产生不希望的变化性能。

5、此外,不方便的是,现有技术的制造方法不允许充分地对磨料颗粒(碳化硅)的尺寸进行控制。此外,颗粒的形态取决于二氧化硅的起始颗粒的尺寸,并且还取决于二氧化硅在渗透过程之后的凝聚以及二氧化硅与碳之间的接触表面。这通常产生较宽的颗粒尺寸分布,而这与使制动衬垫的摩擦性能保持恒定的需求相反(材料的摩擦系数需要具有一致形状和较窄范围直径的颗粒)。

6、此外,在现有技术的制造方法中,由于在二氧化硅热转化为碳化硅的步骤中的高操作温度(大于1400℃),产生了一氧化硅(sio),而一氧化硅在熔炉的冷区域上(例如在垫圈、泵、过滤器和管道上)冷凝和积聚。这在热处理后需要仔细和昂贵的清洁操作并且使熔炉的一些部件的使用寿命大大缩短。

7、因此,本发明的根本问题是提供一种盘式制动器以及方便可行的获得该盘式制动器的过程,该盘式制动器克服了现有技术的缺点并且即使在极端应用中也保持高性能特性。更具体而言,本发明提出了通过磨料颗粒的数量和尺寸的更一致分布来改变衬垫自身的制动作用,以获得制动衬垫的尽可能恒定的摩擦性能。

技术实现思路

1、因此在本领域中感到需要具有一种用于对制动衬垫预成型件和制动衬垫进行制造的方法,该方法能够解决现有技术的上述缺点。特别地,感到需要实现一种制动衬垫,该制动衬垫根据随时间的磨损而具有尽可能一致的性能,并且同时该制动衬垫可以以更高效和方便的方式来制造;与此同时保持或改进“c/c”复合材料的高性能特性。

2、上述需求是通过根据所附独立权利要求所述的用于对制动衬垫预成型件进行制造的方法、用于对制动衬垫进行制造的方法和用于盘式制动器的制动衬垫来满足的,所附独立权利要求的限定形成本说明书的一部分。

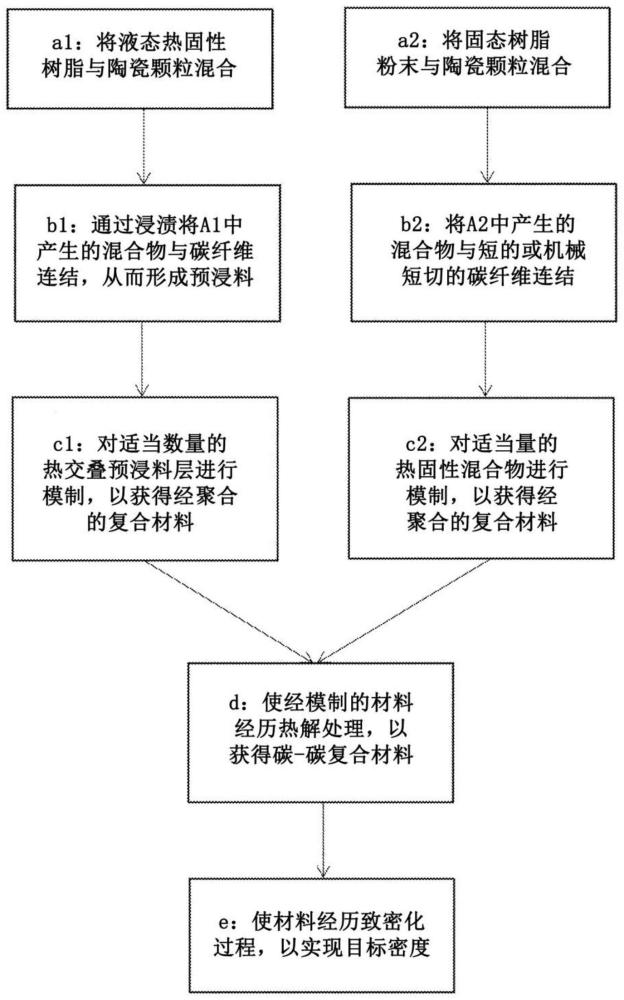

3、根据本发明,用于对盘式制动器用的制动衬垫预成型件进行制造的方法包括以下操作步骤:

4、a)通过将呈液态形式的聚合物树脂或呈颗粒粉末形式的聚合物树脂与呈粉末形式的陶瓷颗粒混合来制备热固性混合物;

5、b)将在步骤a)中获得的热固性混合物与包括碳纤维的碳质材料结合,以获得模制组合物;

6、c)例如在用于制动衬垫预成型件的模具中借助于压实和热处理对在步骤b)中获得的模制组合物进行模制,以获得粗预成型件;

7、d)使在步骤c)中获得的粗预成型件经历热解处理,以获得制动衬垫预成型件。

8、该方法的替代性变型提供了步骤a1)来代替步骤a),在该步骤a1)中,通过将呈液态形式或固态颗粒形式的聚合物树脂与作为陶瓷颗粒前体的液态预制陶瓷树脂混合来制备热固性混合物。在该方法的该替代性变型中,陶瓷颗粒是在步骤c)的热处理期间或在步骤d)期间从预制陶瓷液态树脂开始形成的。

9、此外,根据本发明的用于盘式制动器的制动衬垫包括碳-碳复合材料,该碳-碳复合材料包括碳纤维和碳质材料基质(或碳质基质)。此外,陶瓷颗粒被均匀地分散在碳质基质中。

10、本发明的其他特征和优点将通过对本发明的在下文中仅以非限制性示例的方式给出的一些优选实施方式的描述而变得更加清楚。

技术特征:

1.一种用于对盘式制动器用的制动衬垫预成型件(6)进行制造的方法,所述方法包括以下操作步骤:

2.根据权利要求1所述的方法,其中,呈液态形式的聚合物树脂(21)或呈颗粒固态形式的聚合物树脂(22)包括选自下述各者的树脂中的一种或更多种树脂:酚醛树脂、丙烯酸树脂、呋喃树脂、异氰酸酯树脂、聚苯乙烯。

3.根据权利要求1或2所述的方法,其中,步骤a)的所述陶瓷颗粒(25)包括碳化硅(sic)和/或氮化硅(si3n4)。

4.根据前述权利要求中的任一项所述的方法,其中,步骤a)的所述陶瓷颗粒(25)具有包括在0.5微米与100微米之间的平均颗粒尺寸,优选地,步骤a)的所述陶瓷颗粒(25)具有包括在1微米与50微米之间的平均颗粒尺寸,甚至更优选地,步骤a)的所述陶瓷颗粒(25)具有包括在2微米与30微米之间的平均颗粒尺寸。

5.根据前述权利要求中的任一项所述的方法,其中,所述热固性混合物(2)包括相对于所述热固性混合物的总重量按重量计3%至20%的呈粉末形式的陶瓷颗粒(25),优选地,所述热固性混合物(2)包括相对于所述热固性混合物的总重量按重量计介于9%与15%之间的呈粉末形式的陶瓷颗粒。

6.根据前述权利要求中的任一项所述的方法,其中,步骤a)还包括对分散剂进行混合的步骤,所述分散剂优选地是聚丙烯酸化合物或聚乙烯亚胺化合物。

7.根据前述权利要求中的任一项所述的方法,其中,所述碳质材料(3)包括二维织物层(31),以及步骤b)包括下述操作步骤:用所述热固性混合物(2)对所述二维织物层(31)进行浸渍,并且将所述层连结在一起,以形成将要在步骤c)中进行模制的所述模制组合物。

8.根据权利要求7所述的方法,其中,所述碳质组合物(3)包括按重量计50%至80%的所述碳质材料和按重量计20%至50%的所述热固性混合物(2),优选地,所述碳质组合物(3)包括按重量计65%至75%的所述碳质材料和按重量计25%至35%的所述热固性混合物。

9.根据权利要求1至6中的任一项所述的方法,其中,所述碳质材料(3)包括短切碳纤维(32)。

10.根据前述权利要求中的任一项所述的方法,其中,对所述模制组合物(4)进行模制的步骤c)包括以下操作步骤:

11.根据权利要求10所述的方法,其中,步骤c1)或步骤c2)是在介于100℃与160℃之间的温度处进行至少30分钟,且该温度范围包括端值。

12.根据权利要求10或11所述的方法,其中,在步骤c1)中,所述热模制是在介于5巴与50巴之间的压力处进行的,且该压力范围包括端值;以及在步骤c2)中,所述高压釜处理是在介于5巴与15巴之间的压力处进行的,且该压力范围包括端值。

13.根据前述权利要求中的任一项所述的方法,其中,在步骤d)之后,所述方法还包括操作步骤e),在所述操作步骤e)中,使所述制动衬垫预成型件(6)经历碳致密化过程,以获得经致密化的制动衬垫预成型件(7),所述碳致密化过程例如是借助于cvd(化学汽相沉积)技术、cvi(化学汽相渗透)、pip(聚合物渗透和热解)或者沥青浸渍的致密化过程。

14.一种对盘式制动器用的制动衬垫(1)进行制造的方法,所述方法包括:根据前述权利要求中的任一项所述的用于对制动衬垫预成型件(6)进行制造的方法,以及使所述制动衬垫预成型件(6)经历干式精加工和/或湿式精加工的操作步骤。

15.一种制动衬垫预成型件(6),所述制动衬垫预成型件(6)是借助于根据权利要求1至13中的任一项所述的方法获得的。

16.一种制动衬垫(1),所述制动衬垫(1)是借助于根据权利要求14所述的方法获得的。

17.一种用于盘式制动器的制动衬垫(1),所述制动衬垫(1)包括碳-碳复合材料,所述碳-碳复合材料包括碳纤维和碳质材料基质,其中,陶瓷颗粒被均匀地分散在所述碳质材料基质中。

18.根据权利要求17所述的用于盘式制动器的制动衬垫(1),其中,在所述衬垫的不同的两个随机识别的区域之间,在5mm3的体积内的陶瓷颗粒的体积密度在±20%的限度内变化。

技术总结

用于对盘式制动器用的制动衬垫预成型件(6)进行制造的方法包括以下操作步骤:a)通过将呈液态形式的聚合物树脂(21)或呈颗粒粉末形式的聚合物树脂(22)与呈粉末形式的陶瓷颗粒(25)混合来制备热固性混合物(2);b)将在步骤a)中获得的热固性混合物(2)与包括碳纤维的碳质材料(3)结合,以获得模制组合物(4);c)借助于压实和热处理对在步骤b)中获得的模制组合物(4)进行模制,以获得粗预成型件(5);d)使在步骤d)中获得的粗预成型件(5)经历热解处理,以获得制动衬垫预成型件(6)。借助于上述方法获得的制动衬垫预成型件(6)或制动衬垫(1)包括碳‑碳复合材料,该碳‑碳复合材料包括碳纤维和碳质材料基质,其中,陶瓷颗粒被均匀地分散在碳质材料基质中。

技术研发人员:马西莫·罗萨,奥马尔·奇维迪尼

受保护的技术使用者:乐姆宝公开有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!