一种层间增强的纤维/气凝胶复合材料的制备工艺的制作方法

本发明涉及气凝胶复合材料制备,具体涉及一种层间增强的纤维/气凝胶复合材料的制备工艺。

背景技术:

1、热防护材料技术成为飞机高温热管理的关键技术之一。传统的热防护材料主要以陶瓷纤维刚性防热瓦、柔性隔热毡为主,不能承受z向拉、压应力,已经无法满足新型飞行器的热防护需求,急需开展以气凝胶为代表的新型热防护材料的研究工作。气凝胶材料因其隔热效果突出而被广泛关注,是一种由纳米量级超微颗粒相互连接构成纳米多孔三维网络结构并在网络的纳米孔隙中充满气态分散介质的轻质纳米固态材料。其中,sio2气凝胶是目前研究较多的一类气凝胶材料,主要由si-o-si骨架结构组成。但由于骨架中各级粒子间结合力较弱且结合点位较少,单纯的气凝胶材料易碎裂、粉化,应用性能较差。因此,用于隔热领域的sio2基气凝胶隔热材料均为纤维增强的sio2气凝胶复合材料,其中纤维骨架起到支撑整体结构、保障材料力学性能的作用,sio2气凝胶填充在纤维之间的大孔隙处和纤维之间的搭接桥联处,起到降低整体导热系数的关键作用。目前所采用的增强纤维包括玄武岩纤维、莫来石纤维、石英纤维等,生产工艺普遍采用熔融喷吹、沉降集棉方式,材料整体层间结合强度较低。在重复的长时高温条件下,极易产生分层现象,潮湿、振动等复杂物理环境会加剧层裂和结构变形,造成材料失效,使用寿命缩短,对材料的结构完整性、品质稳定性产生严重的影响。

2、因此,发明人提供了一种层间增强的纤维/气凝胶复合材料的制备工艺。

技术实现思路

1、(1)要解决的技术问题

2、本发明实施例提供了一种层间增强的纤维/气凝胶复合材料的制备工艺,解决了隔热材料在航空航天领域中需要长时高温、重复使用、振动、潮湿等复杂环境下会产生严重的层间开裂、结构变形及隔热性能衰减的技术问题。

3、(2)技术方案

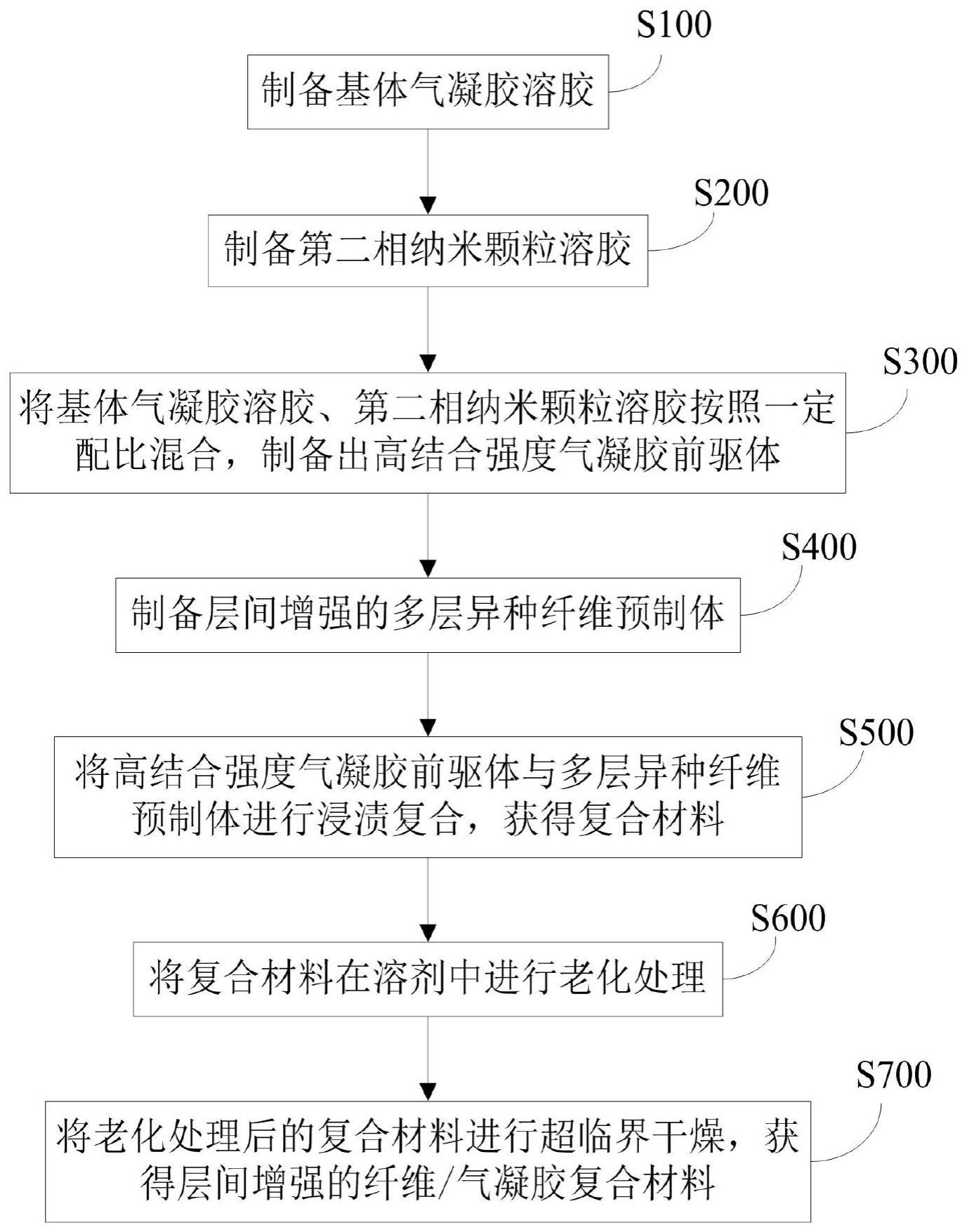

4、本发明提供了一种层间增强的纤维/气凝胶复合材料的制备工艺,包括以下步骤:

5、制备基体气凝胶溶胶;

6、制备第二相纳米颗粒溶胶;

7、将所述基体气凝胶溶胶、所述第二相纳米颗粒溶胶按照一定配比混合,制备出高结合强度气凝胶前驱体;

8、制备层间增强的多层异种纤维预制体;

9、将所述高结合强度气凝胶前驱体与所述多层异种纤维预制体进行浸渍复合,获得复合材料;

10、将所述复合材料在溶剂中进行老化处理;

11、将老化处理后的复合材料进行超临界干燥,获得层间增强的纤维/气凝胶复合材料。

12、进一步地,所述制备基体气凝胶溶胶,具体为:

13、将源溶液按照一定配比加入去离子水、无水乙醇的混合溶液中,使用酸溶液调节ph值至3~5,在20~80℃下搅拌1~10h,使其充分水解,获得基体气凝胶溶胶。

14、进一步地,所述第二相纳米颗粒溶胶为sio2溶胶、al2o3溶胶、碳纳米粉体、氧化锆纳米粉体、氧化钇纳米粉体中的一种或多种。

15、进一步地,所述基体气凝胶溶胶、所述第二相纳米颗粒溶胶按照物质的量比为1:(0.01~0.8)混合。

16、进一步地,所述制备层间增强的多层异种纤维预制体,具体为:

17、将多层纤维毡通过高频针刺工艺进行层间增强后,对纤维毡进行预处理。

18、进一步地,所述高频针刺工艺为针刺频率4~20hz、针刺距离为1~12mm、针刺深度为刺穿或至底层纤维毡的10~90%。

19、进一步地,所述对纤维毡进行预处理,具体为:使用加热装置对所述纤维毡进行热处理,温度为100~1200℃,时间为0.5~2h。

20、进一步地,所述纤维毡为莫来石纤维毡、氧化铝纤维毡、石英纤维毡、高硅氧纤维毡、硅酸铝纤维毡及玻璃纤维毡中的一种或多种。

21、进一步地,所述将所述高结合强度气凝胶前驱体与所述多层异种纤维预制体进行浸渍复合,获得复合材料,具体包括如下步骤:

22、将所述多层异种纤维预制体置于浸胶模具中;

23、使用碱性溶液调整所述高结合强度气凝胶前驱体的ph值至7~9;

24、当所述浸胶模具的真空度达到预设值并保持设定时间后,将所述高结合强度气凝胶前驱体抽入所述浸胶模具中,保持压力为设定压力值,待凝胶后将所述复合材料脱模取出。

25、进一步地,所述碱性溶液为氨水的乙醇溶液,浓度为0.01~5mol/l。

26、(3)有益效果

27、综上,本发明通过以一种气凝胶为基体,添加第二相纳米颗粒,在气凝胶体系中形成镶嵌、粘结作用,通过热处理形成强化学键,提高气凝胶材料的纳米颗粒骨架强度;通过优化真空浸渍模具和浸渍工艺,改善了纤维浸渍效果,从而提升复合材料的层间结合性能。

技术特征:

1.一种层间增强的纤维/气凝胶复合材料的制备工艺,其特征在于,该制备工艺包括以下步骤:

2.根据权利要求1所述的层间增强的纤维/气凝胶复合材料的制备工艺,其特征在于,所述制备基体气凝胶溶胶,具体为:

3.根据权利要求1所述的层间增强的纤维/气凝胶复合材料的制备工艺,其特征在于,所述第二相纳米颗粒溶胶为sio2溶胶、al2o3溶胶、碳纳米粉体、氧化锆纳米粉体、氧化钇纳米粉体中的一种或多种。

4.根据权利要求1所述的层间增强的纤维/气凝胶复合材料的制备工艺,其特征在于,所述基体气凝胶溶胶、所述第二相纳米颗粒溶胶按照物质的量比为1:(0.01~0.8)混合。

5.根据权利要求1所述的层间增强的纤维/气凝胶复合材料的制备工艺,其特征在于,所述制备层间增强的多层异种纤维预制体,具体为:

6.根据权利要求5所述的层间增强的纤维/气凝胶复合材料的制备工艺,其特征在于,所述高频针刺工艺为针刺频率4~20hz、针刺距离为1~12mm、针刺深度为刺穿或至底层纤维毡的10~90%。

7.根据权利要求5所述的层间增强的纤维/气凝胶复合材料的制备工艺,其特征在于,所述对纤维毡进行预处理,具体为:使用加热装置对所述纤维毡进行热处理,温度为100~1200℃,时间为0.5~2h。

8.根据权利要求5-7中任一项所述的层间增强的纤维/气凝胶复合材料的制备工艺,其特征在于,所述纤维毡为莫来石纤维毡、氧化铝纤维毡、石英纤维毡、高硅氧纤维毡、硅酸铝纤维毡及玻璃纤维毡中的一种或多种。

9.根据权利要求1所述的层间增强的纤维/气凝胶复合材料的制备工艺,其特征在于,所述将所述高结合强度气凝胶前驱体与所述多层异种纤维预制体进行浸渍复合,获得复合材料,具体包括如下步骤:

10.根据权利要求9所述的层间增强的纤维/气凝胶复合材料的制备工艺,其特征在于,所述碱性溶液为氨水的乙醇溶液,浓度为0.01~5mol/l。

技术总结

本发明涉及一种层间增强的纤维/气凝胶复合材料的制备工艺,包括以下步骤:制备基体气凝胶溶胶;制备第二相纳米颗粒溶胶;将基体气凝胶溶胶、第二相纳米颗粒溶胶按照一定配比混合,制备出高结合强度气凝胶前驱体;制备层间增强的多层异种纤维预制体;将高结合强度气凝胶前驱体与多层异种纤维预制体进行浸渍复合,获得复合材料;将复合材料在溶剂中进行老化处理;将老化处理后的复合材料进行超临界干燥,获得层间增强的纤维/气凝胶复合材料。该层间增强的纤维/气凝胶复合材料的制备工艺的目的是解决隔热材料在航空航天领域中需要长时高温、重复使用、振动、潮湿等复杂环境下会产生严重的层间开裂、结构变形及隔热性能衰减的问题。

技术研发人员:邱玉冰,田响宇,周粮,龙海依

受保护的技术使用者:中国航空制造技术研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!