一种拜耳法流程脱除氟磷杂质的方法与流程

本申请涉及轻金属冶炼,尤其涉及一种拜耳法流程脱除氟磷杂质的方法。

背景技术:

1、铝土矿中含有锂、氟、磷等微量元素,在氧化铝生产过程中,这些微量元素在生产系统内富集,影响生产过程,增加生产调控的难度,降低产品质量。根据有关学者研究,在氧化铝系统中磷、氟等杂质浓度过高时,一方面在设备表面形成结疤,降低传热系数,造成设备换热困难,能耗升高。另一方面这些杂质在蒸发过程析出,造成母液蒸发困难,系统苛性碱提升困难。同时,氟的存在还会加快设备腐蚀,对设备造成不良影响。

2、现有技术中,如中国发明专利申请cn202110819510.1在氧化铝生产过程中脱除氟化钠的方法及系统,其是将母液蒸发提升苛性碱浓度256g/l以上,然后降温80℃以下,在蒸发器中析出氟化钠结疤,然后使用热水溶解结疤,排出氟化钠溶液,对其进行苛化,用钙固氟,得到氟化钙及低浓度碱液。这种方法,提升母液苛性碱浓度高达256g/l以上,对蒸发器要求很高,很多氧化铝厂不具备这样的蒸发能力。同时结晶析出在蒸发器上,需要用热水溶解,流程复杂。最后产生大量的固体废弃物氟化钙。

技术实现思路

1、本申请提供了一种拜耳法流程脱除氟磷杂质的方法,以改善目前去除氟磷杂质产生大量的固体废弃物氟化钙的问题。

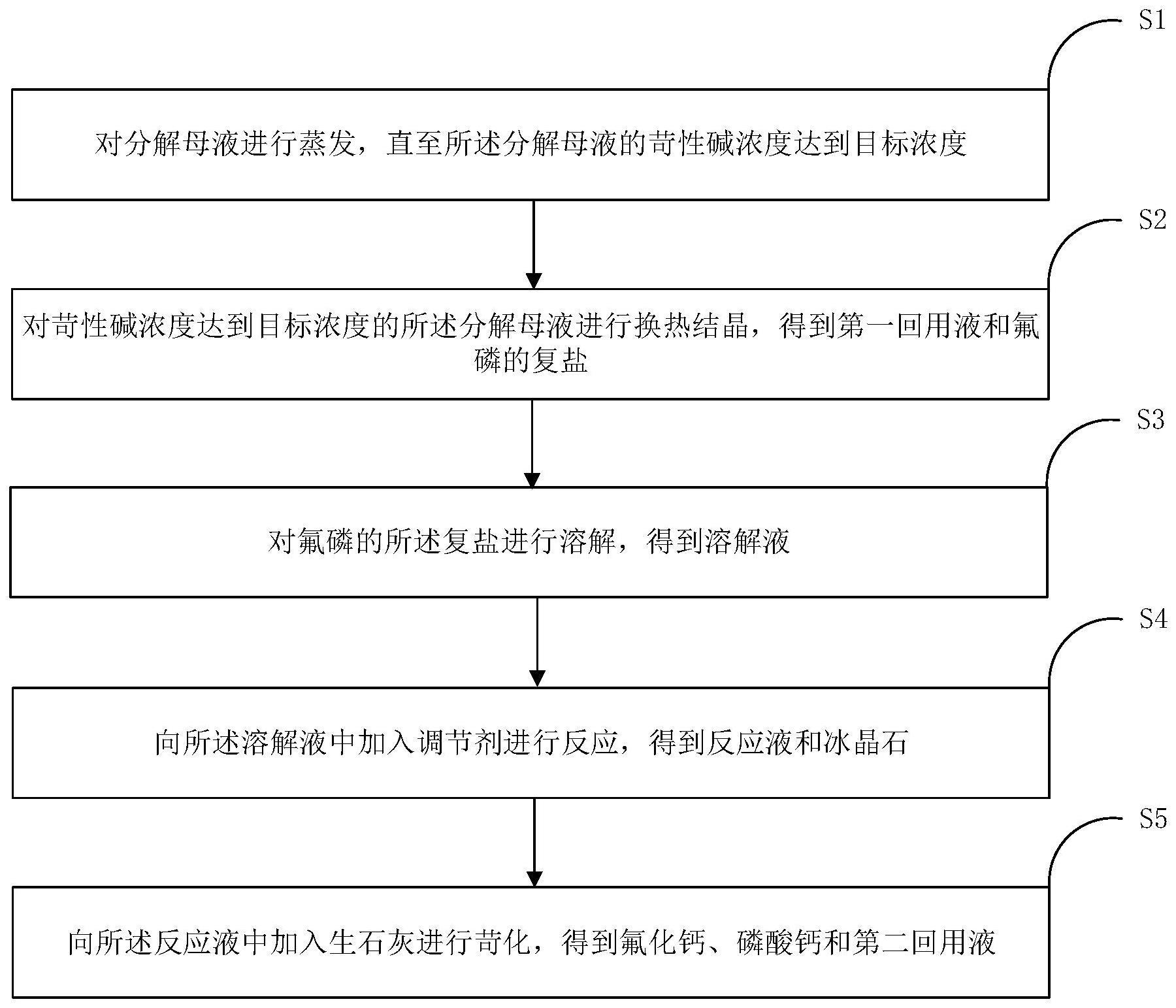

2、本申请实施例提供了一种拜耳法流程脱除氟磷杂质的方法,所述方法包括:

3、对分解母液进行蒸发,直至所述分解母液的苛性碱浓度达到目标浓度;

4、对苛性碱浓度达到目标浓度的所述分解母液进行换热结晶,得到第一回用液和氟磷的复盐;

5、对氟磷的所述复盐进行溶解,得到溶解液,

6、向所述溶解液中加入调节剂进行反应,得到反应液和冰晶石;

7、向所述反应液中加入生石灰进行苛化,得到氟化钙、磷酸钙和第二回用液。

8、作为一种可选的实施方式,所述目标浓度为190-240g/l。

9、作为一种可选的实施方式,所述换热结晶的换热目标温度为30-50℃;和/或

10、所述换热结晶的结晶沉淀时间为3-10h。

11、作为一种可选的实施方式,所述方法还包括:把所述第一回用液回用至氧化铝配料工序。

12、作为一种可选的实施方式,所述溶解的温度为60-90℃;和/或

13、所述溶解液的固比为1.4-4。

14、作为一种可选的实施方式,所述添加剂包括无机酸和/或碳酸氢钠。

15、作为一种可选的实施方式,所述反应的溶解液的ph值为8-11,所述反应的时间为20-60min。

16、作为一种可选的实施方式,所述生石灰的摩尔添加量a、所述反应液中磷的摩尔量b和所述反应液中氟的摩尔量c的关系满足:a=m*b+n*c,其中,m的取值为1.5-1.8,n的取值为0.6-0.8。

17、作为一种可选的实施方式,所述苛化的温度为85-95℃,所述苛化的时间为1.5-2.5h。

18、作为一种可选的实施方式,所述方法还包括:把所述第二回用液回用至氧化铝稀释流程。

19、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

20、本申请实施例提供的该方法,通过将部分氟离子回收到制备冰晶石中,提高了资源利用率,有效的减少了固体废弃物氟化钙的产量。

技术特征:

1.一种拜耳法流程脱除氟磷杂质的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的拜耳法流程脱除氟磷杂质的方法,其特征在于,所述目标浓度为190-240g/l。

3.根据权利要求1所述的拜耳法流程脱除氟磷杂质的方法,其特征在于,所述换热结晶的换热目标温度为30-50℃;和/或

4.根据权利要求1所述的拜耳法流程脱除氟磷杂质的方法,其特征在于,所述方法还包括:把所述第一回用液回用至氧化铝配料工序。

5.根据权利要求1所述的拜耳法流程脱除氟磷杂质的方法,其特征在于,所述溶解的温度为60-90℃;和/或

6.根据权利要求1所述的拜耳法流程脱除氟磷杂质的方法,其特征在于,所述添加剂包括无机酸和/或碳酸氢钠。

7.根据权利要求1所述的拜耳法流程脱除氟磷杂质的方法,其特征在于,所述反应的溶解液的ph值为8-11,所述反应的时间为20-60min。

8.根据权利要求1所述的拜耳法流程脱除氟磷杂质的方法,其特征在于,所述生石灰的摩尔添加量a、所述反应液中磷的摩尔量b和所述反应液中氟的摩尔量c的关系满足:a=m*b+n*c,其中,m的取值为1.5-1.8,n的取值为0.6-0.8。

9.根据权利要求1所述的拜耳法流程脱除氟磷杂质的方法,其特征在于,所述苛化的温度为85-95℃,所述苛化的时间为1.5-2.5h。

10.根据权利要求1所述的拜耳法流程脱除氟磷杂质的方法,其特征在于,所述方法还包括:把所述第二回用液回用至氧化铝稀释流程。

技术总结

本申请涉及一种拜耳法流程脱除氟磷杂质的方法,属于轻金属冶炼技术领域;方法包括:对分解母液进行蒸发,直至所述分解母液的苛性碱浓度达到目标浓度;对苛性碱浓度达到目标浓度的所述分解母液进行换热结晶,得到第一回用液和氟磷的复盐;对氟磷的所述复盐进行溶解,得到溶解液,向所述溶解液中加入调节剂进行反应,得到反应液和冰晶石;向所述反应液中加入生石灰进行苛化,得到氟化钙、磷酸钙和第二回用液;通过将部分氟离子回收到制备冰晶石中,提高了资源利用率,有效的减少了固体废弃物氟化钙的产量。

技术研发人员:齐利娟,韦舒耀,杨群太,丁星阳,尹海军,康少杰,梁鑫,杨桂丽

受保护的技术使用者:中铝郑州有色金属研究院有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!