一种超高温陶瓷基复合材料及其制备方法与流程

本发明涉及超高温陶瓷,特别涉及一种超高温陶瓷基复合材料及其制备方法。

背景技术:

1、航空航天飞行器的结构件对陶瓷基复合材料的耐高温性能和力学性能要求都比较高,传统的c/sic陶瓷基复合材料难以满足要求。

2、所以,亟需一种超高温陶瓷基复合材料及其制备方法,能够提供一种耐高温性能优异的超高温陶瓷基复合材料。

技术实现思路

1、本发明实施例提供了一种超高温陶瓷基复合材料及其制备方法,能够提供一种耐高温性能优异的超高温陶瓷基复合材料。

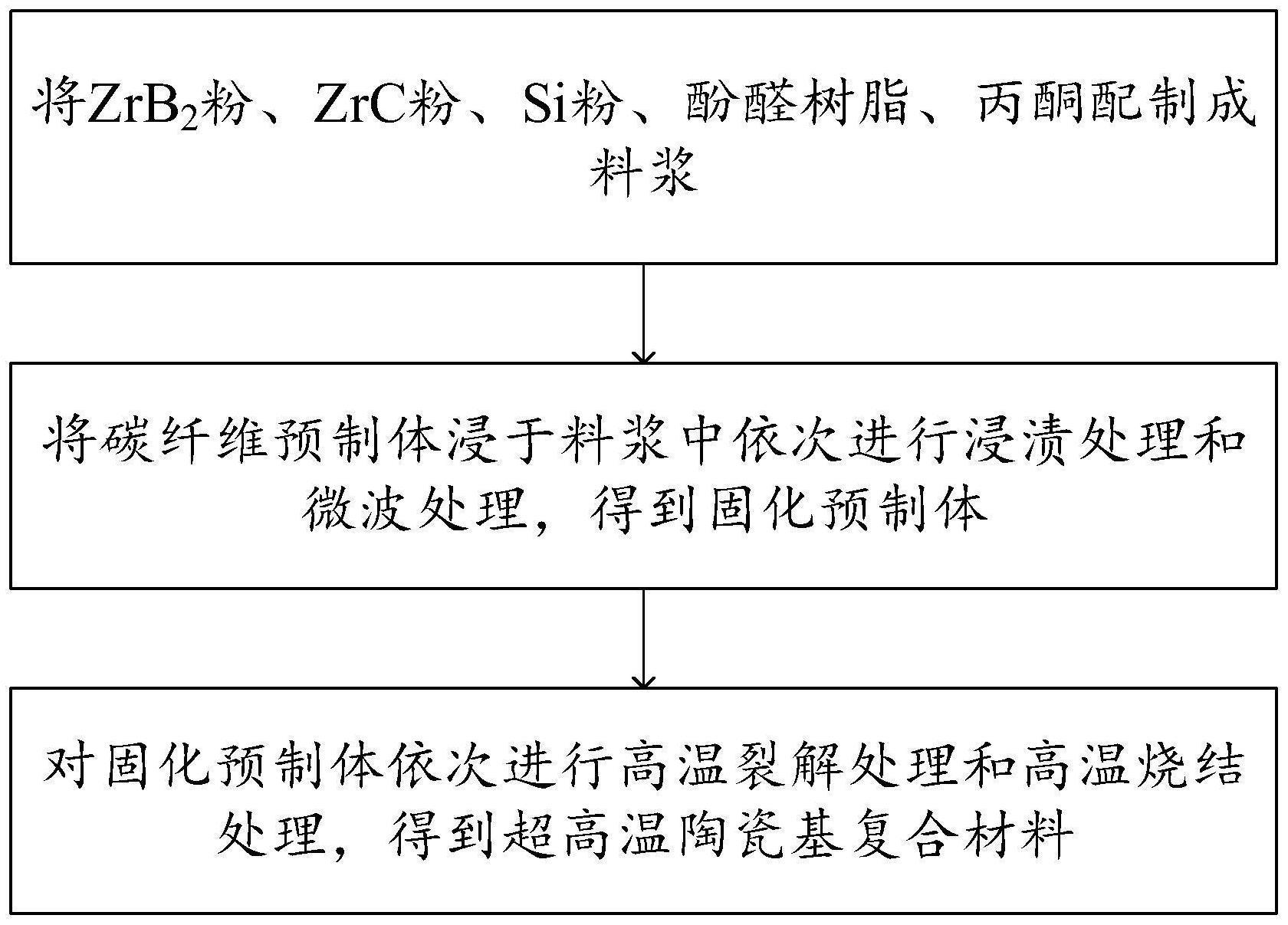

2、第一方面,本发明实施例提供了一种超高温陶瓷基复合材料的制备方法,包括:

3、将zrb2粉、zrc粉、si粉、酚醛树脂、丙酮配制成料浆;

4、将碳纤维预制体浸于所述料浆中依次进行浸渍处理和微波处理,得到固化预制体;

5、对所述固化预制体依次进行高温裂解处理和高温烧结处理,得到超高温陶瓷基复合材料。

6、优选地,所述料浆中各原料的质量份数如下:

7、所述zrb2粉的质量份数为3~7份,所述zrc粉的质量份数为13~19份,si粉的质量份数为3~9份,所述酚醛树脂的质量份数为28~35份,所述丙酮的质量份数为38~45份。

8、优选地,所述zrb2粉粒径为200nm~1μm,所述zrc粉粒径为200nm~1μm,所述si粉粒径为40~200目。

9、优选地,所述浸渍处理为在1~5000pa的真空环境下浸渍0.5~5h。

10、优选地,所述微波处理的微波功率为2000~6000w,所述微波处理的处理时间为0.5~2h。

11、优选地,所述高温裂解处理的裂解温度为1000~1600℃,裂解时间为0.5~5h。

12、优选地,所述高温烧结处理的烧结温度为1800~2200℃,烧结时间为0.5~1h。

13、第二方面,本发明实施例提供一种超高温陶瓷基复合材料,根据第一方面中任一项所述的方法制备得到。

14、本发明与现有技术相比至少具有如下有益效果:

15、在本实施例中,将zrb2粉、zrc粉、si粉、酚醛树脂、丙酮按照一定比例配制成料浆,将碳纤维预制体浸于料浆中依次进行浸渍处理和微波处理。浸渍处理使料浆充分与碳纤维预制体接触,料浆与其中的zrb2粉、zrc粉、si粉均匀分布于碳纤维预制体的表面和缝隙。微波处理使料浆及其中的zrb2粉、zrc粉、si粉原位固化于碳纤维预制体得到固化预制体。对固化预制体依次进行高温裂解处理和高温烧结处理,高温裂解处理使硅粉中的硅与酚醛树脂裂解产生的碳进行原位反应生成sic,最后进行高温烧结处理,使zrb2、zrc和sic形成致密的晶体结构并且与碳纤维充分结合,得到超高温陶瓷基复合材料。得到的超高温陶瓷基复合材料中的zrb2、zrc和sic具有耐高温性能,具有一定的抗氧化性能,烧结处理得到的晶体结构能够提升超高温陶瓷基复合材料的力学性能。因此,本发明提供的超高温陶瓷基复合材料在超高温下具有优异的力学性能。

技术特征:

1.一种超高温陶瓷基复合材料的制备方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述料浆中各原料的质量份数如下:

3.根据权利要求1所述的方法,其特征在于,所述zrb2粉粒径为200nm~1μm,所述zrc粉粒径为200nm~1μm,所述si粉粒径为40~200目。

4.根据权利要求1所述的方法,其特征在于,所述浸渍处理为在1~5000pa的真空环境下浸渍0.5~5h。

5.根据权利要求1所述的方法,其特征在于,所述微波处理的微波功率为2000~6000w,所述微波处理的处理时间为0.5~2h。

6.根据权利要求1所述的方法,其特征在于,所述高温裂解处理的裂解温度为1000~1600℃,裂解时间为0.5~5h。

7.根据权利要求1所述的方法,其特征在于,所述高温烧结处理的烧结温度为1800~2200℃,烧结时间为0.5~1h。

8.一种超高温陶瓷基复合材料,其特征在于,根据权利要求1-7中任一项所述的方法制备得到。

技术总结

本发明涉及超高温陶瓷技术领域,特别涉及一种超高温陶瓷基复合材料及其制备方法。本发明实施例提供了一种超高温陶瓷基复合材料的制备方法,包括:将ZrB<subgt;2</subgt;粉、ZrC粉、Si粉、酚醛树脂、丙酮配制成料浆;将碳纤维预制体浸于所述料浆中依次进行浸渍处理和微波处理,得到固化预制体;对所述固化预制体依次进行高温裂解处理和高温烧结处理,得到超高温陶瓷基复合材料。本发明实施例提供了一种超高温陶瓷基复合材料及其制备方法,能够提供一种耐高温性能优异的超高温陶瓷基复合材料。

技术研发人员:陈昊然,宋环君,杨良伟,杨小健,冯士杰,杨彤,刘伟,于新民,刘俊鹏,孙同臣

受保护的技术使用者:航天特种材料及工艺技术研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!