一种碳纤维增强陶瓷封装石墨导热板及其制备方法与流程

本发明属于高导热复合材料,涉及一种碳纤维增强陶瓷封装石墨导热板及其制备方法。

背景技术:

1、随着电子器件功率和集成度的增加,现代电子设备放热功率越来越大,但其散热空间越来越小,由此导致的温升对电子器件的性能影响越来越严重。为提高器件性能及运行稳定性,需要使用铝、铜导热片等高导热的材料将器件产生的热量及时疏导至外界。但这些材料的导热材料的热导率普遍低于500w/m·k,且密度较高,已难以满足日益苛刻的设计及使用需求。

2、与金刚石膜、石墨烯膜相比,高定向热解石墨(hopg)、退火态热解石墨(apg)不仅具有极佳的面内热导率(>1000w/m·k),而且具有较大的块体结构。但这些热解石墨普遍存在力学性能较低、表面易掉渣且z向热导率低等缺陷。

3、cn 115070045 a以高导热石墨为芯材、铜合金为栅格骨架,经过真空焊接、热等静压烧结,制备了一种面内热导率>1000w/m·k、z向热导率≥40w/m·k、抗弯强度≥120mpa、具有栅格结构的铜封装石墨复合材料。但由于铜和石墨的热膨胀系数相差较大,因此在长期使用过程中会在封装界面处产生分层。而且因为大量使用了金属铜,所以此种方案封装的石墨导热复合材料密度较高。

4、cn 109592988 a在热解石墨面内加工直径为3mm的孔,然后将高导热的金刚石柱嵌入石墨中,最后在含有金刚石柱的石墨板上下表面焊接铜板得到较高力学性能和导热性能的铜封装的石墨板。

5、这些金属封装的石墨体具有优异的导热性能和力学性能,但因为热解石墨在面内的热膨胀系数为负值,与金属热膨胀系数相差较大,因此在使用过程中易因为膨胀系数的匹配性问题导致封装层与石墨层开裂。另一方面,因为铜等金属具有较高的密度,因此最终制备的封装材料密度较大,不利于集成设备的轻量化。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的是提供一种碳纤维增强陶瓷封装石墨导热板及其制备方法,解决了现有金属封装石墨导热板在使用过程中因热热膨胀系数匹配性问题而引起的封装面开裂的问题。

2、本发明是通过以下技术方案来实现:

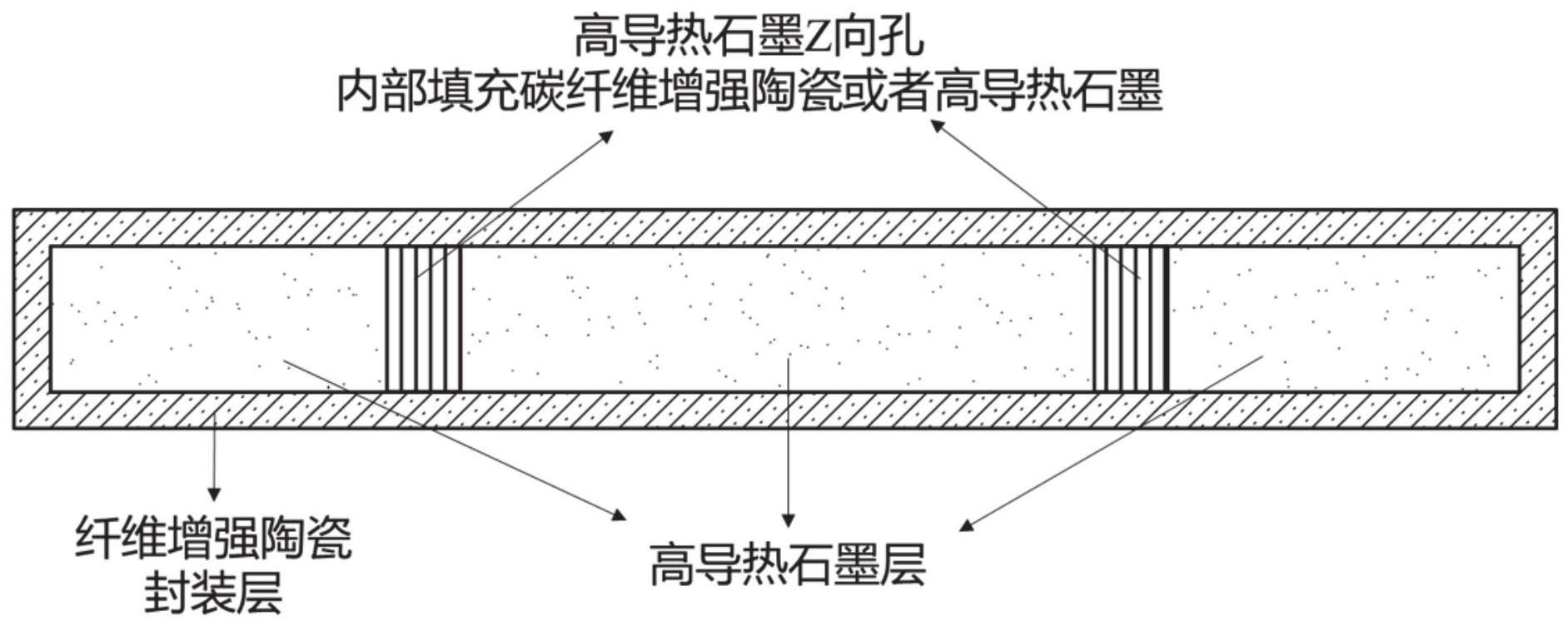

3、一种碳纤维增强陶瓷封装石墨导热板的制备方法,包括,

4、s1,在高导热石墨板上加工z向孔,并在z向孔内填充预混料;其中z向为高导热石墨板的厚度方向;

5、s2,在高导热石墨板的上下表面包覆碳纤维预混料;在高导热石墨板的侧面包覆短切碳纤维预混料,得到表面覆有预混料的石墨封装体;

6、s3,将表面覆有预混料的石墨封装体放置于热压罐中进行固化后,进行高温脱碳处理;

7、s4,将脱碳后的石墨封装体进行增密处理后得到碳纤维增强陶瓷封装石墨导热板。

8、优选的,所述高导热石墨板的厚度大于0.1mm,幅面尺寸大于10mm,该高导热石墨板的面内热导率大于1000w/m·k。

9、优选的,s1中的预混料包括单向碳纤维预混料、短切碳纤维预混料或者预加工的石墨条;若在z向孔内填充单向碳纤维预混料或者短切纤维预混料,则z向孔应加工为圆孔;若在z向孔内填充预加工的石墨条,则z向孔应加工为方孔。

10、优选的,所述预加工的石墨条的尺寸比高导热石墨板的z向孔的尺寸小于0.05-0.3mm;所述预加工的石墨条表面覆有一层通过单向高导热沥青基碳纤维预混料制备的胶膜,该胶膜的面密度为50-500g/m2。

11、优选的,s3中的碳纤维预混料包括单向纤维碳纤维预混料,短切碳纤维预混料和连续碳纤维预混料中的一种;

12、所述单向纤维碳纤维预混料为热导率大于100w/m·k的单向高导热沥青基碳纤维与树脂经熔融浸胶工艺制备的单向沥青基碳纤维预浸带,该预浸带中单向高导热沥青基碳纤维的体积分数为40%-70%,所述熔融浸胶工艺中通过调节温度控制树脂的粘度介于10pa.s-50pa.s;

13、所述短切碳纤维预混料为长度为150-500μm的单向高导热沥青基碳纤维与树脂经熔融共混后制备所得的膏状料,该膏状料中的单向高导热沥青基碳纤维体积分数为5%-50%;

14、所述连续碳纤维预混料为高导热沥青基碳纤维与树脂、助剂制备得到的预混料;其中,高导热沥青基碳纤维的形式为网胎、平纹或斜纹中的一种。

15、优选的,所述连续碳纤维预混料在制备前向树脂中加入质量分数不大于20wt%的助剂,该助剂为聚乙烯醇、pmma微球或ps微球的造孔剂。

16、优选的,所述树脂采用聚碳硅烷树脂、聚氮硅烷树脂、硅芳炔树脂、苯并噁嗪树脂和酚醛树脂中的一种或者多种混合物。

17、优选的,所述增密处理采用反应熔渗法、前驱体浸渍裂解法、化学气相沉积法中的一种;

18、其中,反应熔渗法采用的原料为si基合金,工艺温度范围为1450-2000℃,且反应时间为0.5-2h,适用于以苯并噁嗪树脂、酚醛树脂为基体制备的石墨封装体;

19、前驱体浸渍裂解法中的前驱体包括聚碳硅烷基或聚氮硅烷基的陶瓷前驱体材料,工艺温度范围为900-1500℃,增密次数为5-15个循环,适用于以聚碳硅烷树脂、聚氮硅烷树脂、硅芳炔树脂为基体制备的石墨封装体;

20、所述化学气相沉积法的工艺温度范围为950-1500℃。

21、优选的,所述固化温度范围为80-300℃、固化压力为0.1-3.0mpa以及固化过程中真空度为0.08-0.095mpa。

22、一种碳纤维增强陶瓷封装石墨导热板,由上述的制备方法制得。

23、与现有技术相比,本发明具有以下有益的技术效果:

24、本发明所述的碳纤维增强陶瓷封装石墨导热板可以有效解决传统金属封装石墨导热板热膨胀匹配性问题导致的封装面开裂等问题,由于连续碳纤维特别是沥青基碳纤维与高导热石墨板在面内方向均呈现负膨胀特性,因此在面内方向使用连续碳纤维增强陶瓷可以使得封装层和石墨导热层在面内方向实现同步热膨胀,侧边使用的短切纤维增强陶瓷封装石墨可以通过短切纤维和陶瓷的界面分散因高定向石墨在z向膨胀引起的应力,提高了封装石墨产品的使用耐久性,而且有效的降低了导热板的密度,有利于现代装备的轻量化设计。

技术特征:

1.一种碳纤维增强陶瓷封装石墨导热板的制备方法,其特征在于,包括,

2.根据权利要求1所述的一种碳纤维增强陶瓷封装石墨导热板的制备方法,其特征在于,所述高导热石墨板的厚度大于0.1mm,幅面尺寸大于10mm,该高导热石墨板的面内热导率大于1000w/m·k。

3.根据权利要求1所述的一种碳纤维增强陶瓷封装石墨导热板的制备方法,其特征在于,s1中的预混料包括单向碳纤维预混料、短切碳纤维预混料或者预加工的石墨条;若在z向孔内填充单向碳纤维预混料或者短切纤维预混料,则z向孔应加工为圆孔;若在z向孔内填充预加工的石墨条,则z向孔应加工为方孔。

4.根据权利要求3所述的一种碳纤维增强陶瓷封装石墨导热板的制备方法,其特征在于,所述预加工的石墨条的尺寸比高导热石墨板的z向孔的尺寸小于0.05-0.3mm;所述预加工的石墨条表面覆有一层通过单向高导热沥青基碳纤维预混料制备的胶膜,该胶膜的面密度为50-500g/m2。

5.根据权利要求1所述的一种碳纤维增强陶瓷封装石墨导热板的制备方法,其特征在于,s3中的碳纤维预混料包括单向纤维碳纤维预混料,短切碳纤维预混料和连续碳纤维预混料中的一种;

6.根据权利要求5所述的一种碳纤维增强陶瓷封装石墨导热板的制备方法,其特征在于,所述连续碳纤维预混料在制备前向树脂中加入质量分数不大于20wt%的助剂,该助剂为聚乙烯醇、pmma微球或ps微球的造孔剂。

7.根据权利要求5所述的一种碳纤维增强陶瓷封装石墨导热板的制备方法,其特征在于,所述树脂采用聚碳硅烷树脂、聚氮硅烷树脂、硅芳炔树脂、苯并噁嗪树脂和酚醛树脂中的一种或者多种混合物。

8.根据权利要求7所述的一种碳纤维增强陶瓷封装石墨导热板的制备方法,其特征在于,所述增密处理采用反应熔渗法、前驱体浸渍裂解法、化学气相沉积法中的一种;

9.根据权利要求1所述的一种碳纤维增强陶瓷封装石墨导热板的制备方法,其特征在于,所述固化温度范围为80-300℃、固化压力为0.1-3.0mpa以及固化过程中真空度为0.08-0.095mpa。

10.一种碳纤维增强陶瓷封装石墨导热板,基于权利要求1-9任一项所述的制备方法制得。

技术总结

本发明公开了一种碳纤维增强陶瓷封装石墨导热板及其制备方法,包括,在高导热石墨板的表面包覆预混料,将表面覆有预混料的石墨封装体放置于热压罐中进行固化后,将脱碳后的石墨封装体进行增密处理后得到碳纤维增强陶瓷封装石墨导热板,由于连续碳纤维与高导热石墨板在面内方向均呈现负膨胀特性,在面内方向使用连续碳纤维增强陶瓷使得封装层和石墨导热层在面内方向实现同步热膨胀,侧边使用的短切纤维增强陶瓷封装石墨可以通过短切纤维和陶瓷的界面分散因高定向石墨在Z向膨胀引起的应力,提高了封装石墨产品的使用耐久性,而且有效的降低了导热板的密度,可有效解决传统金属封装石墨导热板热膨胀匹配性问题导致的封装面开裂等问题。

技术研发人员:杨泽诚,袁隆海,赵宗严,李晓攀,王刚,黄立叶

受保护的技术使用者:陕西天策新材料科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!