一种全对称熔融石英结构吹制模具及制备方法与流程

本发明涉及陀螺仪的配套设备,具体涉及一种全对称熔融石英结构吹制模具及制备方法。

背景技术:

1、陀螺仪是利用敏感测量单元检测载体相对惯性空间的角运动情况的精密传感器,是惯性导航系统核心传感器之一。陀螺仪按测量精度等级可区分为:速率级陀螺,零偏漂移大于10°/h;战术级陀螺,零偏漂移0.1~10°/h;惯性级陀螺,零偏漂移优于0.01°/h。

2、陀螺仪有多种结构类型,例如静电陀螺、半球谐振陀螺、激光陀螺以及微半球谐振陀螺敏感结构陀螺等。传统的静电陀螺、半球谐振陀螺、激光陀螺虽然精度可满足武器装备要求,但存在体积与功耗较大、成本高、不适合小型化制导武器装备,难以大批量生产应用等问题。微半球谐振陀螺敏感结构陀螺为基于熔融石英材料低热膨胀系数、低热导率、低热弹性阻尼优势加工而成,该结构在保持传统半球振动陀螺精度高、抗冲击性能优越、寿命长等优点情况下,还具体体积小、成本低、可批量复制生产的特点,同时可实现全角测量,在高速旋转制导炮弹应用前景巨大。微半球谐振陀螺敏感结构陀螺的加工过程中,需要使用熔融石英结构吹制模具。该熔融石英结构吹制模具主要利用氢氧燃烧或丙烷燃烧,在真空负压的工作环境高速旋转吹制而成,该模具吹制质量决定熔融石英微半球谐振陀螺核心精度指标。但是,现有吹制模具普遍采用纯石墨模具吹制而成,吹制过程中容易出现模具碳化崩边问题,从而造成吹制结构不对称、批量加工一致性较差等问题,同时加工寿命特别短,导致整体加工效率低和成本偏高。

技术实现思路

1、本发明要解决的技术问题:针对现有技术的上述问题,提供一种全对称熔融石英结构吹制模具及制备方法,本发明旨在显著提高熔融石英全对称结构吹制产品一致性、可靠性,同时极大延长吹制模具使用寿命,大幅度降低生产成本、改善生产效率。

2、为了解决上述技术问题,本发明采用的技术方案为:

3、一种全对称熔融石英结构吹制模具,包括采用石墨制成且中部设有熔融石英结构吹制结构体的模具本体,所述模具本体的表面上设有碳化硅膜。

4、可选地,所述碳化硅膜为采用cvd淀积方式形成于模具本体的石墨基材表面上。

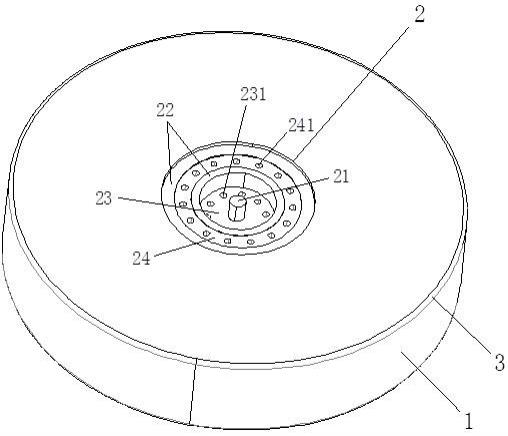

5、可选地,所述熔融石英结构吹制结构体包括设于模具本体正面上的中心支撑柱以及围绕中心支撑柱同心布置的两个大小不同的圆片支撑台,所述中心支撑柱和半径较小的圆片支撑台之间设有成型沟槽,两个圆片支撑台之间设有真空吸附沟槽,所述成型沟槽中设有底部真空吸附过孔,所述真空吸附沟槽中设有上部真空吸附过孔。

6、可选地,所述模具本体为圆柱体,所述中心支撑柱为圆柱体。

7、可选地,所述成型沟槽和真空吸附沟槽均为环形槽。

8、可选地,所述底部真空吸附过孔和上部真空吸附过孔均为圆形通孔且数量为多个,多个底部真空吸附过孔和多个上部真空吸附过孔均围绕中心支撑柱的圆心呈圆周阵列分布。

9、可选地,所述圆片支撑台为环形。

10、可选地,所述中心支撑柱和圆片支撑台的表面位于同一平面上。

11、可选地,所述模具本体的背面上中部设有圆形沉槽,所述底部真空吸附过孔和上部真空吸附过孔贯穿模具本体后均设于圆形沉槽的底面上,所述模具本体的背面上位于圆形沉槽的外侧设有多个间隙布置的圆环沉槽,且各个圆环沉槽之间通过沿着径向布置的多条直线沉槽相互连通并将各个圆环沉槽之间的区域分隔形成多个扇形支撑面,最内侧的圆环沉槽与圆形沉槽之间,以及最外侧的圆环沉槽外侧均设有圆形环支撑平面。

12、此外,本发明还提供一种前述的全对称熔融石英结构吹制模具的制备方法,包括:

13、s1,将石墨棒切割为石墨坯体;

14、s2,对石墨坯体进行机械粗加工以完成结构成型;

15、s3,将完成结构成型后的石墨坯体清洗后,在正面形成碳化硅膜;

16、s4,对石墨坯体进行抛光,得到制备好的全对称熔融石英结构吹制模具。

17、此外,本发明还提供一种所述的全对称熔融石英结构吹制模具的应用方法,包括:将吹制圆片放置于熔融石英结构吹制结构体内,通过中心支撑柱、圆片支撑台、底部真空吸附过孔、真空吸附沟槽和上部真空吸附过孔与吹制专用设备的真空泵相连形成第一套真空吸附结构以将吹制圆片真空吸附固定;同时,通过圆环沉槽、直线沉槽和扇形支撑、圆形环支撑面与吹制专用设备的真空泵相连形成第二套真空吸附结构以实现对模具本体的真空吸附固定。

18、和现有技术相比,本发明主要具有下述优点:本发明的全对称熔融石英结构吹制模具在石墨基材上覆碳化硅膜,使石墨模具具有抗氧化、耐高温、高硬度等特点,避免出现纯石墨模具吹制碳化及崩边问题,极大提高石墨吹制模具在空气环境中的吹制寿命,同时保障产品质量一致性;而且本发明的全对称熔融石英结构吹制模具保有石墨抗热冲击特性,避免了高温吹制过程中出现纯碳化硅模具炸裂问题,也解决了碳化硅模具难以加工的问题,从而能够显著提高熔融石英全对称结构吹制产品一致性、可靠性,同时极大延长吹制模具使用寿命,大幅度降低生产成本、改善生产效率。

技术特征:

1.一种全对称熔融石英结构吹制模具,包括采用石墨制成且中部设有熔融石英结构吹制结构体(2)的模具本体(1),其特征在于,所述模具本体(1)的表面上设有碳化硅膜(3)。

2.根据权利要求1所述的全对称熔融石英结构吹制模具,其特征在于,所述碳化硅膜(3)为采用cvd淀积方式形成于模具本体(1)的石墨基材表面上。

3.根据权利要求1所述的全对称熔融石英结构吹制模具,其特征在于,所述熔融石英结构吹制结构体(2)包括设于模具本体(1)正面上的中心支撑柱(21)以及围绕中心支撑柱(21)同心布置的两个大小不同的圆片支撑台(22),所述中心支撑柱(21)和半径较小的圆片支撑台(22)之间设有成型沟槽(23),两个圆片支撑台(22)之间设有真空吸附沟槽(24),所述成型沟槽(23)中设有底部真空吸附过孔(231),所述真空吸附沟槽(24)中设有上部真空吸附过孔(241)。

4.根据权利要求3所述的全对称熔融石英结构吹制模具,其特征在于,所述模具本体(1)为圆柱体,所述中心支撑柱(21)为圆柱体。

5.根据权利要求4所述的全对称熔融石英结构吹制模具,其特征在于,所述成型沟槽(23)和真空吸附沟槽(24)均为环形槽,所述圆片支撑台(22)为环形。

6.根据权利要求5所述的全对称熔融石英结构吹制模具,其特征在于,所述底部真空吸附过孔(231)和上部真空吸附过孔(241)均为圆形通孔且数量为多个,多个底部真空吸附过孔(231)和多个上部真空吸附过孔(241)均围绕中心支撑柱(21)的圆心呈圆周阵列分布。

7.根据权利要求6所述的全对称熔融石英结构吹制模具,其特征在于,所述中心支撑柱(21)和圆片支撑台(22)的表面位于同一平面上。

8.根据权利要求7所述的全对称熔融石英结构吹制模具,其特征在于,所述模具本体(1)的背面上中部设有圆形沉槽(11),所述底部真空吸附过孔(231)和上部真空吸附过孔(241)贯穿模具本体(1)后均设于圆形沉槽(11)的底面上,所述模具本体(1)的背面上位于圆形沉槽(11)的外侧设有多个间隙布置的圆环沉槽(12),且各个圆环沉槽(12)之间通过沿着径向布置的多条直线沉槽(13)相互连通并将各个圆环沉槽(12)之间的区域分隔形成多个扇形支撑面(14),最内侧的圆环沉槽(12)与圆形沉槽(11)之间,以及最外侧的圆环沉槽(12)外侧均设有圆形环支撑平面(15)。

9.一种权利要求1~8中任意一项所述的全对称熔融石英结构吹制模具的制备方法,其特征在于,包括:

10.一种权利要求8所述的全对称熔融石英结构吹制模具的应用方法,其特征在于包括:将吹制圆片放置于熔融石英结构吹制结构体(2)内,通过中心支撑柱(21)、圆片支撑台(22)、底部真空吸附过孔(231)、真空吸附沟槽(24)和上部真空吸附过孔(241)与吹制专用设备的真空泵相连形成第一套真空吸附结构以将吹制圆片真空吸附固定;同时,通过圆环沉槽(12)、直线沉槽(13)和扇形支撑(14)、圆形环支撑面(15)与吹制专用设备的真空泵相连形成第二套真空吸附结构以实现对模具本体(1)的真空吸附固定。

技术总结

本发明公开了一种全对称熔融石英结构吹制模具及制备方法,本发明的全对称熔融石英结构吹制模具,包括采用石墨制成且中部设有熔融石英结构吹制结构体的模具本体,所述模具本体的表面上设有碳化硅膜。本发明全对称熔融石英结构吹制模具的制备方法包括:将石墨棒切割为石墨坯体;对石墨坯体进行机械粗加工以完成结构成型;将完成结构成型后的石墨坯体清洗后,在正面形成碳化硅膜;对带有碳化硅膜的石墨坯体进行机械精加工;对石墨坯体进行抛光,得到制备好的全对称熔融石英结构吹制模具。本发明旨在显著提高熔融石英全对称结构吹制产品一致性、可靠性,同时极大延长吹制模具使用寿命,大幅度降低生产成本、改善生产效率。

技术研发人员:虢晓双,刘卓,彭健,赵文达,周军雷,李帅师,谢钟鸣

受保护的技术使用者:湖南天羿领航科技有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!