一种超薄柔性玻璃钢化方法与流程

本发明涉及玻璃钢化,尤其涉及一种超薄柔性玻璃钢化方法。

背景技术:

1、随着生活水平的不断提高,人们对电子产品的需求趋向于多样化,轻薄化及柔性显示成为当前的热点。如折叠/曲面/卷绕式/滚筒式的显示器件或者视窗盖板,可应用于手机、平板、电脑、车载显示、电视机等。

2、现有技术为采用pet薄膜等作为显示器件或者视窗盖板的柔性基材衬底,实现弯曲、折叠等功能。但是pet膜材存在表面硬度低、耐化学性能差,使用时易产生刮痕等缺点。于是采用超薄柔性玻璃基板(一般指厚度在10~100um之间)作为柔性衬底,成为显示行业新的研究方向。

3、普通玻璃制品具有易碎裂的特征,当玻璃基板厚度在10~100um时,其强度更低,更容易碎裂;因此需要对玻璃进行钢化处理,增加玻璃强度及抗弯折性能。

4、目前,玻璃钢化方法为将玻璃制品置于含硝酸钾的熔盐中,在温度为380~450℃下浸泡一段时间,熔盐中的钾离子与玻璃表面含有的钠离子进行交换,通过硅酸盐骨架内的挤塞效应,达到增加玻璃强度的目的。

5、然而,当玻璃基板厚度在10~100um时,已具备一定的柔韧性,容易发生形变;熔盐中钾离子和玻璃表面钠离子的交换量,随着玻璃表面交换层深度的增加,钠钾离子交换量急剧减少;由于玻璃属于非晶态物质,玻璃基板表面不同的位置,钠钾离子交换程度不会完全相同,当玻璃基板为超薄柔性基板时,由于钠钾离子交换程度的不一致,导致玻璃基板呈凹凸不平状。

6、采用降低熔盐温度和浸泡时间的方法,减少玻璃表面钠钾离子交换量,从而降低玻璃基板表面不同位置钠钾离子交换量的差异;或者,将钢化好的玻璃基板表面进行物理和化学处理,比如研磨抛光或者蚀刻的方式,微量去除玻璃表面钠钾离子交换不均匀层,从而降低玻璃基板表面不同位置钠钾离子交换量。上述方式能够减轻超薄柔性基板钢化形变问题,但是玻璃表面钠钾离子交换量变少,钢化程度不足,导致玻璃强度和弯折性能下降。

技术实现思路

1、本发明的目的在于:为了解决上述问题,而提出的一种超薄柔性玻璃钢化方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种超薄柔性玻璃钢化方法,包括超薄柔性玻璃基板,所述玻璃基板厚度在10~100um之间,所述玻璃基板的钢化步骤如下:第一步,将玻璃基板表面清理干净;第二步,对玻璃基板进行第一次预热处理;第三步,对第一次预热后的玻璃基板进行第一次钢化处理;第四步,对第一次钢化处理后的玻璃基板进行第一退火处理;第五步,将第一退火处理后的玻璃基板上的熔盐清洗干净;第六步,对上一步处理后的玻璃基板进行第二次预热处理;第七步,对第二次预热处理后的玻璃基板进行第二次钢化处理;第八步,对第二次钢化处理后的玻璃基板进行第二次退火处理;第九步,将第二次退火处理后的玻璃基板上的熔盐清洗干净。

4、优选地,一种超薄柔性玻璃钢化方法,包括超薄柔性玻璃基板,所述玻璃基板厚度在10~100um之间,所述玻璃基板的钢化步骤如下:第一步,将玻璃基板表面清理干净;第二步,对玻璃基板进行第一次预热处理;第三步,对第一次预热后的玻璃基板进行第一次钢化处理;第四步,对第一次钢化处理后的玻璃基板进行第一退火处理;第五步,对上一步处理后的玻璃基板进行第二次预热处理;第六步,对第二次预热处理后的玻璃基板进行第二次钢化处理;第七步,对第二次钢化处理后的玻璃基板进行第二次退火处理;第八步,将第二次退火处理后的玻璃基板上的熔盐清洗干净。

5、优选地,钢化熔盐为硝酸钾熔盐或者为添加了助剂的硝酸钾熔盐。

6、优选地,所述助剂为硝酸钠、硝酸锂、硫酸钠、硫酸锂、碳酸钠、碳酸锂、氯化钠、氯化锂、磷酸钠、磷酸锂、硅酸钠、硅酸锂、锑酸钠、锑酸锂中的一种或者多种混合。

7、优选地,第二次钢化熔盐中的钠离子含量高于第一次钢化熔盐中的钠离子含量。

8、优选地,第二次钢化熔盐中的锂离子含量高于第一次钢化熔盐中的锂离子含量。

9、优选地,钢化温度在330~500℃之间,钢化时间在1~120min之间。

10、综上所述,由于采用了上述技术方案,本发明的有益效果是:

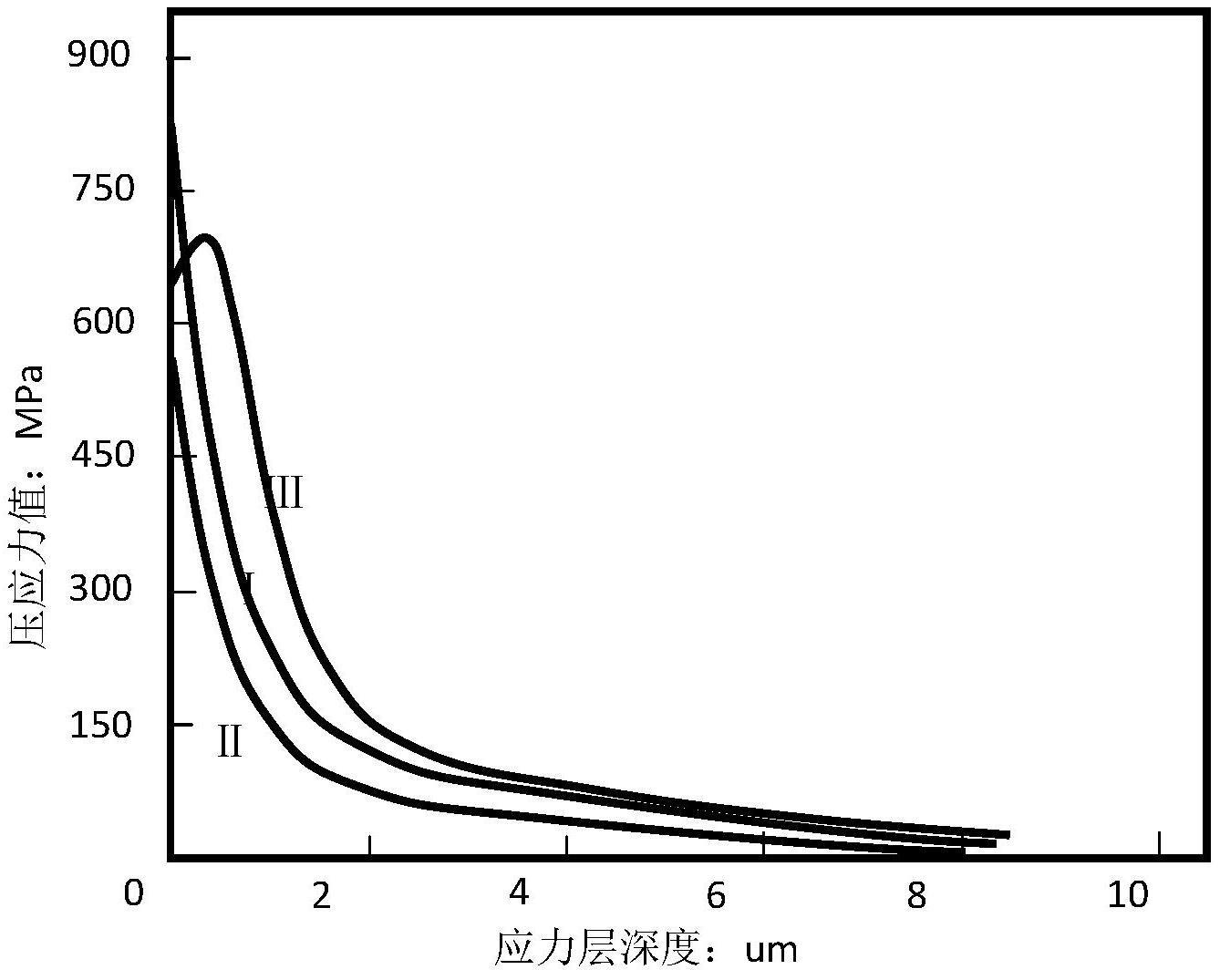

11、采用上述权利要求所述方式对超薄柔性玻璃基板进行钢化,得到的玻璃基板表面压应力分布如附图曲线ⅲ所示,玻璃基板表面压应力值较强,同时能够减少压应力值的变化率,在保证超薄柔性玻璃外观的同时,又能确保玻璃强度和弯折性能。

技术特征:

1.一种超薄柔性玻璃钢化方法,包括超薄柔性玻璃基板,所述玻璃基板厚度在10~100um之间,其特征在于,所述玻璃基板的钢化步骤如下:

2.一种超薄柔性玻璃钢化方法,包括超薄柔性玻璃基板,所述玻璃基板厚度在10~100um之间,其特征在于,所述玻璃基板的钢化步骤如下:

3.根据权利要求1或2所述的一种超薄柔性玻璃钢化方法,其特征在于,钢化熔盐为硝酸钾熔盐或者为添加了助剂的硝酸钾熔盐。

4.根据权利要求3所述的一种超薄柔性玻璃钢化方法,其特征在于,所述助剂为硝酸钠、硝酸锂、硫酸钠、硫酸锂、碳酸钠、碳酸锂、氯化钠、氯化锂、磷酸钠、磷酸锂、硅酸钠、硅酸锂、锑酸钠、锑酸锂中的一种或者多种混合。

5.根据权利要求4所述的一种超薄柔性玻璃钢化方法,其特征在于,第二次钢化熔盐中的钠离子含量高于第一次钢化熔盐中的钠离子含量。

6.根据权利要求4所述的一种超薄柔性玻璃钢化方法,其特征在于,第二次钢化熔盐中的锂离子含量高于第一次钢化熔盐中的锂离子含量。

7.根据权利要求4或5所述的一种超薄柔性玻璃钢化方法,其特征在于,钢化温度在330~500℃之间,钢化时间在1~120min之间。

技术总结

本发明公开了一种超薄柔性玻璃钢化方法,包括超薄柔性玻璃基板,其特征在于,所述玻璃基板的钢化步骤如下:第一步,将玻璃基板表面清理干净;第二步,对玻璃基板进行第一次预热处理;第三步,对第一次预热后的玻璃基板进行第一次钢化处理;第四步,对第一次钢化处理后的玻璃基板进行第一退火处理;第五步,将第一退火处理后的玻璃基板上的熔盐清洗干净。采用上述权利要求所述方式对超薄柔性玻璃基板进行钢化,得到的玻璃基板表面压应力分布如附图曲线Ⅲ所示,玻璃基板表面压应力值较强,同时能够减少压应力值的变化率,在保证超薄柔性玻璃外观的同时,又能确保玻璃强度和弯折性能。

技术研发人员:刘智新,郭泽民

受保护的技术使用者:苏州斯力通科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!