一种电池级纳米硫酸亚铁钠的生产方法与流程

本发明涉及电池材料,尤其涉及一种电池级纳米硫酸亚铁钠的生产方法。

背景技术:

1、硫酸亚铁钠作为新能源二次电池钠离子正极材料的一种,虽然其电容量密度低于磷酸铁锂,但是其价格低廉、性价比高、结构稳定、循环次数高、使用寿命长、安全性能优越,和-40℃至80℃的更广的使用温度范围。以上原因使得硫酸亚铁钠电池在大规模储能电池、低速电动汽车、电动三轮车、电动两轮车方面具有广泛的应用空间。尤其是其在安全性能方面的优势,更有可能成为锂电池正极材料磷酸铁锂的替代产品。

2、生产钠离子电池,需用到纳米硫酸亚铁钠作为正极材料的原料,通常是以该原料掺杂碳或包覆碳酸钠制成正极材料。用于制作钠离子电池的正极材料对纳米硫酸亚铁钠有较为严格的要求,其技术指标如下:

3、

4、化学元素需控制到下表要求的范围内:

5、

6、现有技术也提出一些非电池级的硫酸亚铁钠制备工艺,但电池级纳米硫酸亚铁钠的纯度和材料粒径要求极高,现有技术往往很难直接满足钠离子电池需求的产品。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种电池级纳米硫酸亚铁钠的生产方法,该方法可以制备出高纯度的纳米硫酸亚铁钠(na2fe (so4)2),纳米硫酸亚铁钠的各项参数都满足电池级产品要求,可用作钠电池正极材料的原料。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

5、第一方面,本发明提供一种电池级纳米硫酸亚铁钠的生产方法,其包括:

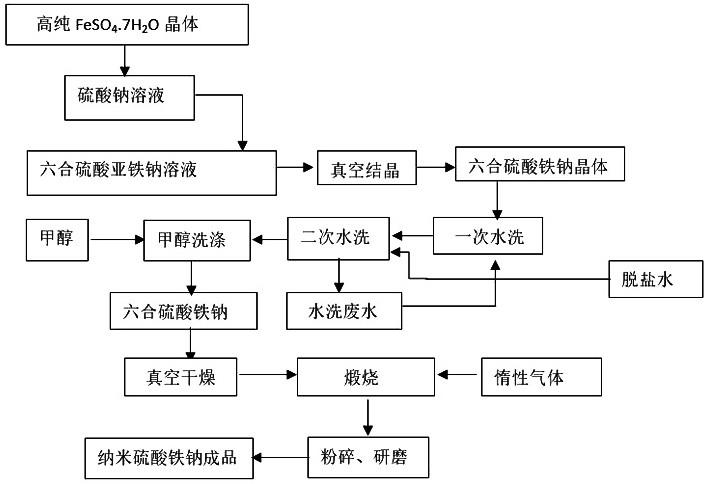

6、s1、将纯净度99.5%以上的七水硫酸亚铁与硫酸钠溶液混合,硫酸钠溶液中加有水溶性有机抗氧化剂,加热混合反应,反应结束后,经真空浓缩器进行真空浓缩,析出六合硫酸亚铁钠结晶;

7、s2、过滤清洗,得到超纯六合硫酸亚铁钠晶体;

8、所述过滤清洗包括:过滤分离、一次过滤水洗,二次过滤水洗和无水甲醇过滤洗涤,通过洗涤去除硫酸钠,提高六合硫酸亚铁钠晶体的纯度;

9、s3、对所述超纯六合硫酸亚铁钠晶体进行真空干燥脱除游离水及甲醇,然后在惰性气氛保护下破碎、惰性气氛保护下高温煅烧去除有机杂质(如有机抗氧化剂)和六合硫酸亚铁钠晶体的结晶水,得到不含结晶水的硫酸亚铁钠;

10、s4、在惰性气氛保护下进一步粉碎研磨、控制粒度使满足d50<2μm,得电池级纳米硫酸亚铁钠粉体。

11、根据本发明的较佳实施例,s1中,还包括加入惰性轻质油剂或石蜡,使隔绝反应体系液面的氧气。所述惰性轻质油剂或石蜡为液体石蜡、低粘度二甲基硅油或辛癸酸甘油酯。

12、优选地,所述水溶性有机抗氧化剂为维生素c。

13、通过加入惰性轻质油剂或石蜡和水溶性有机抗氧化剂,共同防止在硫酸钠与硫酸亚铁在加热混合反应过程中二价铁离子被氧化成三价铁离子,导致硫酸亚铁钠电性能下降。虽然硫酸铁钠也是一种钠电池正极材料,但是其电性能(比电容和库伦效率等)不及硫酸亚铁钠,因此应尽量要使产品中不含三价铁。水溶性有机抗氧化剂优选可在七水硫酸亚铁加入之前先加入到硫酸钠溶液中,用于与硫酸钠溶液中溶解的氧反应;惰性轻质油剂或石蜡用于封在反应体系液面隔绝空气中的氧。

14、根据本发明的较佳实施例,s1中,在进入真空浓缩器进行真空浓缩之前,先采用表面抽液法去除浮在反应体系表面的惰性轻质油剂或石蜡,以加快真空结晶时的蒸发速度。惰性轻质油剂或石蜡可回收利用。

15、根据本发明的较佳实施例,s1中,混合反应的温度为40-45℃,硫酸钠浓度为46-48wt%,保温反应1-2h,反应结束后陈化1.5-2.5h。

16、根据本发明的较佳实施例,s1中,混合反应过程中,控制反应体系中钠、铁、硫元素的摩尔比为1.95-2.05: 1.95-2.05:2.95-3.05。

17、根据本发明的较佳实施例,s2中,所述过滤清洗采用莫尔过滤机或隔膜压滤机,具体为:采用莫尔过滤机或隔膜压滤机将真空浓缩器输出的物料过滤,在莫尔过滤机或隔膜压滤机上形成一定厚度的滤饼;然后进行一次过滤水洗,之后将滤片调整为15%的浆料浓度进行二次过滤水洗,最后,采用无水甲醇对滤片上的截留物进行过滤洗涤,至物料干基纯度达到≥99.5%。

18、通过以上一次过滤水洗、二次过滤水洗和无水甲醇过滤洗涤,去除六合硫酸亚铁钠结晶所含的硫酸钠。

19、优选地,所述一次过滤水洗的用水是二次过滤水洗产生的过滤水,二次过滤水洗的用水是脱盐高纯水。

20、根据本发明的较佳实施例,s2中,所述一次过滤水洗、二次过滤水洗的温度是0-10°c;0-10°为冷水,在该温度的冷水中,硫酸钠也具有较大的溶解度(4.9-9.1g/100g水),很容易在水洗过滤过程中被洗去,且六合硫酸亚铁钠晶体不易在水洗时再次溶解在水中,可提高硫酸亚铁钠的得率,同时低水温水洗也可避免硫酸亚铁钠中的亚铁离子被氧化。

21、根据本发明的较佳实施例,s3中,经过步骤s2洗涤得到的超纯六合硫酸亚铁钠晶体含有40-45%游离水及甲醇,使用真空闪蒸干燥机在115-125℃条件下蒸干其游离水分和甲醇;然后在惰性气氛保护下破碎小块、350-360℃下煅烧去除结晶水和少量有机杂质。

22、(三)有益效果

23、本发明的电池级纳米硫酸亚铁钠的连续生产方法,包括:以高纯七水硫酸亚铁为原料,与硫酸钠溶液在加热和抗氧剂等保护下反应,得到硫酸亚铁钠,经真空结晶得六水合硫酸亚铁钠晶体,过滤得到六水合硫酸亚铁钠结晶滤饼,经冷水两次过滤水洗和一次甲醇过滤洗涤,然后真空干燥去除游离水和甲醇,破碎后煅烧去除结晶水和少量有机杂质,最后在惰性气氛保护下进一步粉碎研磨、控制粒度使满足d50<2μm,得电池级纳米硫酸亚铁钠粉体。

24、本发明以高纯七水硫酸亚铁为原料,七水硫酸亚铁为本申请人单位硫酸法生产钛白粉(相关工艺参见2008年5月7日公开的专利申请cn101172647a)的主要副产品,因此本发明的工艺可与硫酸法生产钛白粉的工艺进行耦合为一个大的生产线,利用硫酸法生产钛白粉生产工艺的副产物(七水硫酸亚铁)制备电池级正硫酸亚铁钠。

25、硫酸亚铁钠是以溶液的形式在加热条件下方反应制得,钠离子自由且均匀地扩散嵌入到硫酸亚铁的阳离子和阴离子之间产生硫酸亚铁钠,经真空浓缩结晶,得到硫酸亚铁钠晶体,该方法有利于获得电化学性能均匀且稳定的电池级硫酸亚铁钠产品。在反应过程中通过加入水溶性有机抗氧剂和/或封在反应体系液面的惰性轻质油剂或石蜡,可有效防止亚铁离子被空气或水中的溶氧氧化成三价铁离子,进而降低了产品的电化学性能。

26、此外,本发明的生产方法中,每一步反应完成后所得产物,都被立即导出转移至的储罐或反应罐中,以将原反应罐腾空,便于接收下一批反应物料进入以完成反应,由此使整个工艺线路实现连续化的钠电池级纳米硫酸亚铁钠的生产过程。

技术特征:

1.一种电池级纳米硫酸亚铁钠的生产方法,其特征在于,其包括:

2.根据权利要求1所述的生产方法,其特征在于,s1中,还包括加入惰性轻质油剂或石蜡,使隔绝反应体系液面的氧气。

3.根据权利要求1所述的生产方法,其特征在于,s1中,所述水溶性有机抗氧化剂为维生素c。

4.根据权利要求1所述的生产方法,其特征在于,s1中,在进入真空浓缩器进行真空浓缩之前,先采用表面抽液法去除浮在反应体系表面的惰性轻质油剂或石蜡。

5.根据权利要求1所述的生产方法,其特征在于,s1中,混合反应的温度为40-45℃,硫酸钠浓度为46-48wt%,保温反应1-2h,反应结束后陈化1.5-2.5h。

6.根据权利要求1所述的生产方法,其特征在于,s1中,混合反应过程中,控制反应体系中钠、铁、硫元素的摩尔比为1.95-2.05: 1.95-2.05:2.95-3.05。

7.根据权利要求1所述的生产方法,其特征在于,s2中,所述过滤清洗采用莫尔过滤机或隔膜压滤机,具体为:采用莫尔过滤机或隔膜压滤机将真空浓缩器输出的物料过滤,在莫尔过滤机或隔膜压滤机上形成一定厚度的滤饼;然后进行一次过滤水洗,之后将滤片调整为15%的浆料浓度进行二次过滤水洗,最后,采用无水甲醇对滤片上的截留物进行过滤洗涤,至物料干基纯度达到≥99.5%。

8.根据权利要求7所述的生产方法,其特征在于,所述一次过滤水洗的用水是二次过滤水洗产生的过滤水,二次过滤水洗的用水是脱盐高纯水。

9.根据权利要求7或8所述的生产方法,其特征在于,s2中,所述一次过滤水洗、二次过滤水洗的温度是0-10°c。

10.根据权利要求1所述的生产方法,其特征在于,s3中,经过步骤s2洗涤得到的超纯六合硫酸亚铁钠晶体含有40-45%游离水及甲醇,使用真空闪蒸干燥机在115-125℃条件下蒸干其游离水分和甲醇;然后在惰性气氛保护下破碎小块、350-360℃下煅烧去除结晶水和少量有机杂质。

技术总结

本发明涉及一种电池级纳米硫酸亚铁钠的生产方法,其包括:S1、将纯净度99.5%以上七水硫酸亚铁与硫酸钠溶液混合,硫酸钠溶液中加有水溶性有机抗氧化剂,加热反应后,真空浓缩析出六合硫酸亚铁钠结晶;S2、过滤分离、一次过滤水洗,二次过滤水洗和无水甲醇过滤洗涤,通过洗涤去除硫酸钠,提高六合硫酸亚铁钠晶体的纯度;S3、对六合硫酸亚铁钠晶体进行真空干燥脱除游离水及甲醇,在惰性气氛保护下破碎和高温煅烧去除有机杂质和结晶水;S4、在惰性气氛保护下进一步粉碎研磨、控制粒度使满足D50<2μm,得电池级纳米硫酸亚铁钠粉体。本发明制备的纳米硫酸亚铁钠的各项参数都满足电池级产品要求,可用作钠电池正极材料的原料。

技术研发人员:王归所,王子强,张永军,张志林

受保护的技术使用者:河北惠尔信新材料股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!