一种水泥用高效助磨矿化料及其制备方法与流程

本发明涉及一种水泥用高效助磨矿化料及其制备方法,属于水泥生产。

背景技术:

1、水泥是一般土木建筑工程的基础原材料,水泥工业与经济建设密不可分。据不完全统计,近年来我国水泥年产量已超20亿吨,连续多年位居世界第一。水泥工业是一种高能耗的产业,生产过程中不仅消耗大量的能耗,还排放出大量的co2、no等气体。水泥行业作为工业排碳大户,如何降低生产过程中碳排放已成为每个水泥生产企业的重要任务。一般土木建筑工程使用的水泥为硅酸盐类水泥,它是以石灰石和粘土为主要原料,经破碎、配料、磨细制成生料,然后喂入水泥窑中煅烧成熟料,再将熟料加适量石膏(还可能加入混合材料、外加剂)磨细而成。在水泥生产过程中通过减少熟料用量,能够有效降低水泥生产成本、降低能耗、减少水泥碳排放量。目前,水泥生产企业多采用在生产过程中掺加水泥助磨剂的方式,来降低水泥熟料用量增加混合材掺加量,已实现降低水泥生产成本、降低生产能耗、减少碳排放量的目的。

2、当前,水泥助磨剂是以醇胺类、醇类等有机物为主,糖类、无机盐类为辅的水泥外加剂,其有效组分能够起到促进水泥水化提高水泥强度的作用,在水泥生产过程中掺加水泥质量的0.03%-0.1%的水泥助磨剂,可以降低水泥熟料用量5%左右,用同等质量的混合材替代。cn102432221a公开了一种糖蜜基水泥助磨剂及其制备方法,其重量份比组成为:糖蜜50~70份,烧碱溶液10~15份,三乙醇胺5~10份,丙三醇5~20份和甲酸钠溶液5~12份。上述糖蜜基水泥助磨剂明显提高水泥强度,降低水泥熟料配比5~7%,相应增加水泥混合材掺加量5~7%。cn103771752a公开了一种复合水泥助磨剂,由下列配料按重量份配制而成:三乙醇胺5%-15%、二异醇异丙醇胺20%-30%、聚合醇胺15%-20%、多聚磷酸钠5%-10%、木质素磺酸盐10%-20%、糖蜜5%-10%、余量为水。该复合水泥助磨剂具有传统助磨剂的助磨效果,能显署提高磨内物料的流动性和分散性,降低物料粘能力,改变磨內颗粒级配,激发物料的活性,降低水泥熟料用量在4-10%。

3、可见,目前通过使用水泥助磨剂,水泥生产企业虽然可以实现降低5%左右的熟料用量,但距水泥企业理想目标还有一段距离,由于水泥助磨剂性能有限,很难进一步提高水泥质量进而再降低水泥熟料用量。当前水泥助磨剂组分多以促进水泥熟料水化热为目的,对混合材的激发作用有限,从而导致水泥生产时水泥熟料用量不能进一步降低,进而不能进一步减少碳排放量。

技术实现思路

1、针对上述问题,本发明提供了一种水泥用高效助磨矿化料及其制备方法,该助磨矿化料由多元醇胺组分、有机类助磨组分、糖类组分、无机盐类组分和水复配而成,应用于水泥生产(在已经添加了助磨剂的水泥中进一步添加本发明助磨矿化料),能够起到促进水泥熟料水化、激发水泥混合材活性、提高水泥磨机台时产量,提高水泥质量,并可以在现有助磨剂基础上进一步降低水泥熟料用量、提高水泥混合材用量,降低水泥生产成本、降低水泥生产能耗并减少水泥生产碳排放量。

2、本发明的技术方案是:一种水泥用高效助磨矿化料,包括如下组分,按重量份计:多元醇胺组分15-50份、有机类助磨组分10-20份、糖类组分5-12份、无机盐类组分5-10份和水10-60份。

3、优选配比:多元醇胺组分18-30份、有机类助磨组分10-15份、糖类组分5-12份、无机盐类组分5-7份和水40-60份。

4、进一步的,上述有机类助磨组分为乙二醇(优选副产乙二醇)、丙三醇(优选副产丙三醇)、造纸废液中的一种。

5、进一步的,上述糖类组分为蔗糖、葡萄糖、糖蜜中的一种。

6、进一步的,上述无机盐类组分为氯化钠、氯化钙、硫代硫酸钠、硫氰酸钠中的一种或两种。

7、进一步的,上述多元醇胺组分的制备方法为:反应容器中加入三乙醇胺和碱,搅拌加热至60℃-70℃,反应1.5-2.5小时后滴加1,2-二卤乙烷,保温搅拌3-8h,然后升温至80-100℃继续反应2-6h,得到多元醇胺组分。上述乙醇胺、碱和1,2-二卤乙烷的摩尔比为2:1-2:0.9-1.0。

8、反应方程式如下所示。

9、

10、优选的,上述多元醇胺制备所用的碱为氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、三乙胺中的一种。

11、优选的,上述多元醇胺制备所用1,2-二卤乙烷中的卤素为氯、溴中的一种。

12、进一步的,上述水泥用高效助磨矿化料的制备方法,具体为:搅拌条件下,在水中先加入无机盐类组分混合均匀,再加入糖类组分混合均匀,最后加入多元醇胺组分和有机类助磨组分混合均匀即可。

13、本发明中多元醇胺能够促进水泥熟料矿物水化,加快氢氧化钙生成提高水泥浆体碱度,使混合材当中所含硅氧键、铝氧键更容易断开,从而使水泥混合材当中存在的活性二氧化硅、活性氧化铝等活性组分与氢氧化钙反应,生成水化硅酸钙、水化铝酸钙或水化硫铝酸钙等提高水泥质量;副产乙二醇、副产丙三醇、造纸废液作为助磨组分为表面活化剂,主要起到降低物料表面能,加快物理破碎速度,消除物理粉磨过程中产生静电,以及防止物理破碎后细小裂纹闭合,降低物料过粉磨,继而达到提高水泥磨机台时产量、降低粉磨电耗的作用;蔗糖、葡萄糖、糖蜜,作用是在络合水泥水化初期,吸附在水泥颗粒富硅层表面的钙离子,提高水泥水化程度,减少水化产物孔隙率,提高水泥后期强度;氯化钠、氯化钙、硫代硫酸钠、硫氰酸钠等无机盐,在水泥水化时,能够吸附在混合材表面提高孔溶液ph,与多元醇胺相互搭配加速混合材中氧化硅、氧化铝的溶解,起到激发活性的作用。

14、使用方法:在已经添加了助磨剂的水泥中进一步添加本发明助磨矿化料,添加方法为:在水泥粉磨过程中,将水泥用高效助磨矿化料按0.03%-0.1%的掺加量掺入其中。

15、使用该产品应注意以下几点:1、该水泥用高效助磨矿化料掺量,以水泥总质量进行计算;2、掺入方式为内掺法,即在水泥粉磨过程中通过计量与其它原材料一起掺入磨内;3、该产品应保存于阴凉通风处,防止雨淋及暴晒。

16、本发明的有益效果是:

17、1、本发明以多元醇胺组分、有机类助磨组分、糖类组分、无机盐类组分和水复配制成矿化料,通过各组分之间的协调促进作用,可以提高水泥质量、降低水泥熟料用量提高混合材使用量,提高水泥粉磨台时产量,降低电耗,从而达到降低水泥生产能耗、减少水泥生产碳排放量的目的。在水泥生产过程中掺加0.03%-0.1%即可进一步降低3-6%水泥熟料用量,提高水泥磨机台时产量8%以上。

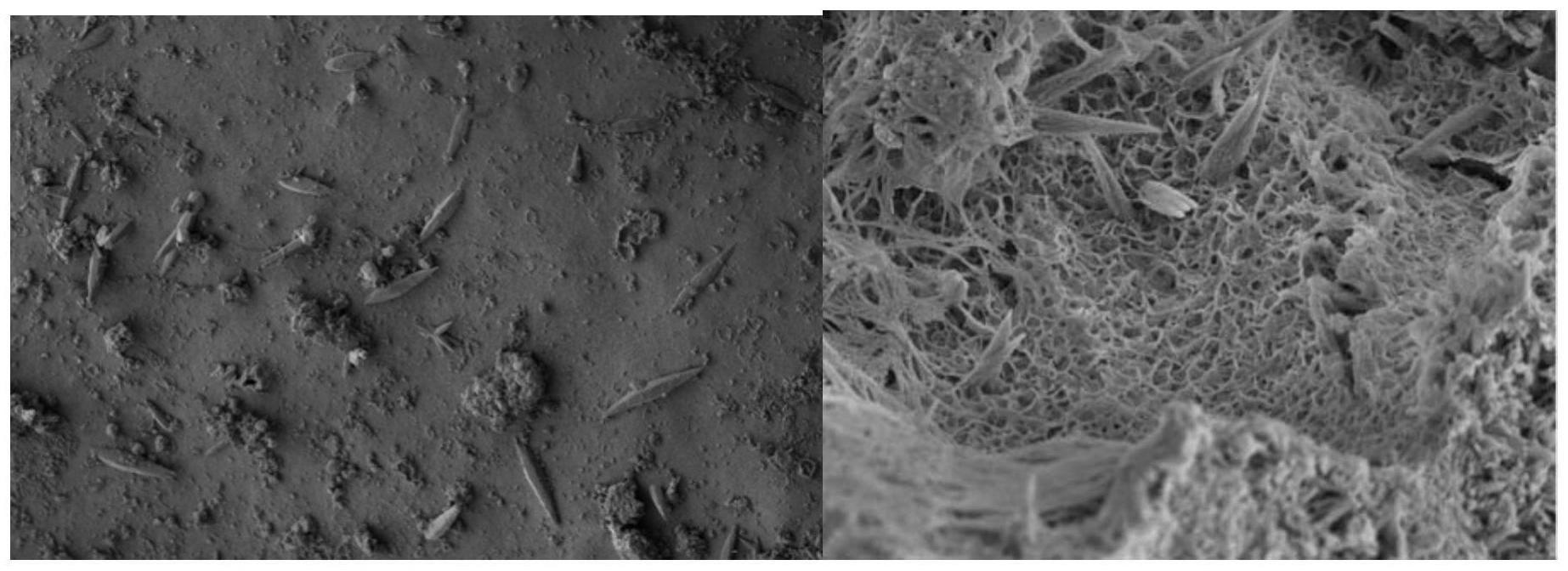

18、2、如图2所示,所生产的水泥用于混凝土,可以明显提高混凝土密实性,进而提高混凝土整体耐久性。且该产品生产工艺简单,产品储存周期长达一年以上,便于推广使用。

技术特征:

1.一种水泥用高效助磨矿化料,其特征是,包括如下组分,按重量份计:多元醇胺组分15-50份、有机类助磨组分10-20份、糖类组分5-12份、无机盐类组分5-10份和水10-60份。

2.如权利要求1所述的水泥用高效助磨矿化料,其特征是,各组分按重量份计:多元醇胺组分18-30份、有机类助磨组分10-15份、糖类组分5-12份、无机盐类组分5-7份和水40-60份。

3.如权利要求1所述的水泥用高效助磨矿化料,其特征是,所述有机类助磨组分为乙二醇、丙三醇、造纸废液中的一种。

4.如权利要求1所述的水泥用高效助磨矿化料,其特征是,所述糖类组分为蔗糖、葡萄糖、糖蜜中的一种。

5.如权利要求1所述的水泥用高效助磨矿化料,其特征是,所述无机盐类组分为氯化钠、氯化钙、硫代硫酸钠、硫氰酸钠中的一种或两种。

6.如权利要求1所述的水泥用高效助磨矿化料,其特征是,所述多元醇胺组分的制备方法为:反应容器中加入三乙醇胺和碱,搅拌加热至60℃-70℃,反应1.5-2.5小时后滴加1,2-二卤乙烷,保温搅拌3-8h,然后升温至80-100℃继续反应2-6h,得到多元醇胺组分;所述1,2-二卤乙烷中的卤素为氯、溴中的一种。

7.如权利要求6所述的水泥用高效助磨矿化料,其特征是,所述三乙醇胺、碱和1,2-二卤乙烷的摩尔比为2:1-2:0.9-1.0。

8.如权利要求6所述的水泥用高效助磨矿化料,其特征是,所述碱为氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、三乙胺中的一种。

9.权利要求1-8中任一项所述的水泥用高效助磨矿化料的制备方法,其特征是,搅拌条件下,在水中先加入无机盐类组分混合均匀,再加入糖类组分混合均匀,最后加入多元醇胺组分和有机类助磨组分混合均匀。

10.权利要求1-8中任一项所述的水泥用高效助磨矿化料的使用方法,其特征是,在已经添加了助磨剂的水泥中进一步添加水泥用高效助磨矿化料,添加方法为:在水泥粉磨过程中,将其按0.03%-0.1%的掺加量掺入。

技术总结

本发明公开了一种水泥用高效助磨矿化料及其制备方法,该助磨矿化料由多元醇胺组分、有机类助磨组分、糖类组分、无机盐类组分和水复配而成,应用于水泥生产,能够起到促进水泥熟料水化、激发水泥混合材活性、提高水泥磨机台时产量,提高水泥质量,并可以在现有助磨剂基础上进一步降低水泥熟料用量、提高水泥混合材用量,降低水泥生产成本、降低水泥生产能耗并减少水泥生产碳排放量。

技术研发人员:谢瑞兴,彭立刚,郭文倩,唐樱燕,岳光亮,于彭

受保护的技术使用者:山东众森科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!