一种轻质高效保温隔热发泡陶瓷材料及其制备方法

本发明涉及发泡材料,尤其涉及一种轻质高效保温隔热发泡陶瓷材料及其制备方法。

背景技术:

1、使用具有良好保温隔热性能和与建筑相容性好的保温材料是降低建筑能耗的重要手段。近些年来,由于建筑火灾事故频发,使得对外墙外保温系统的防火要求越来越受到重视,尤其是高层建筑以及公共建筑,均对外墙外保温系统提出更高的防火要求。目前,市面上已涌现出大量的无机保温材料,但由于导热系数高、耐久性差等缺点限制了无机保温材料的推广和应用,因此,目前我国大部份的保温市场仍然被有机保温板材占据。

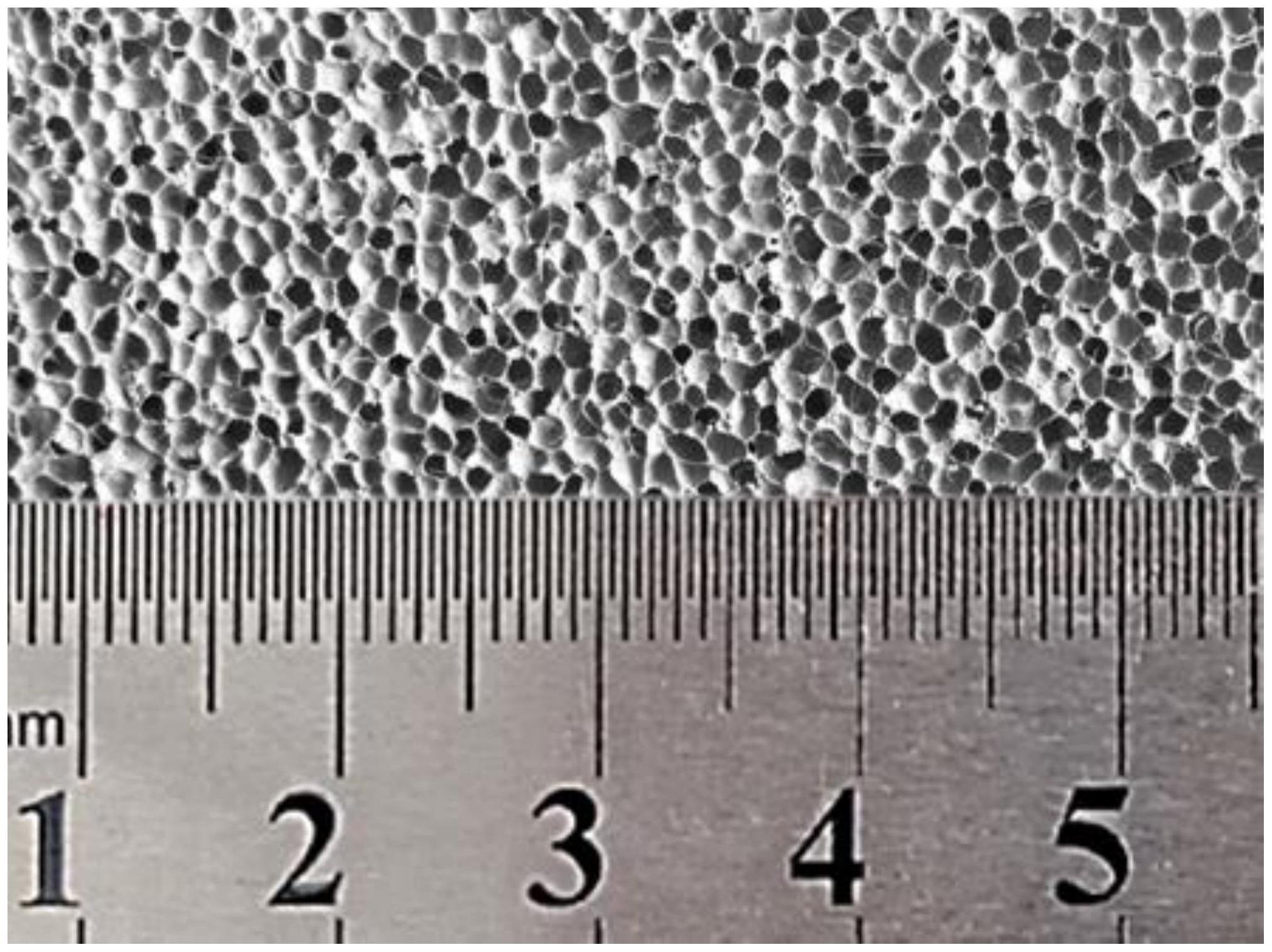

2、发泡陶瓷多以矿山尾矿、工业固废料等无机矿物为主要原料,经科学配料,采用“湿法造粒”工艺或“干法制粉+造粒”工艺制粒,然后通过布料机在围挡组成的结构中进行布料,随后物料与围挡一起进入隧道窑于1200℃左右下烧制20h左右,从而获得容重为110~990kg/m3,抗压强度≥5mpa,导热系数≤0.1w/m·k的具有大量闭孔的a1级防火轻质保温材料。该材料是一种可用于建筑物非承重内外隔墙及外墙的轻质新型保温隔热板材。近几年,我国建筑用发泡陶瓷隔墙板及装饰一体化板、保温板在建筑上的应用正不断增长,生产技术与相关标准也不断成熟。更为重要的是,由于发泡陶瓷可消纳的大量工业固废及矿山尾矿,且有利于建筑陶瓷企业的部分产业转型,因此受到了各方面的重视与关注。

3、尽管发泡陶瓷保温材料相比现有的有机保温板有诸多方面的优势,但发泡陶瓷行业仍面临的诸多问题,具体有:1、相比有机保温板,发泡陶瓷保温板的导热系数相对偏高。因此,要达到同样的保温效果,发泡陶瓷保温板的厚度需大幅度提高。这不仅增加了建设成本,同时也增加了墙体的承重,对建筑的结构及安全造成一定危害;2、产量低。由于“导热系数”和“快速冷却”两者之间的根本矛盾,发泡陶瓷的烧成周期长,这使得发泡陶瓷的生产效率较低,对其规模化生产和降低成本造成不利影响;3、能耗大、成本高。由于烧成工序需要将陶瓷原料和耐火围挡一起送入隧道窑中进行发泡烧成,这不仅增加了生产能耗,导致成本上升,而且衬板以及围挡等耐火材料的大量使用,使得发泡陶瓷的烧成周期进一步延长,导致生产效率降低。

4、综上所述,保温性能差、产量低、能耗大、成本高是制约当前发泡陶瓷保温板行业良性发展和技术升级的重大瓶颈,基于此有必要对现有的发泡陶瓷的制备方法进行改进。

技术实现思路

1、有鉴于此,本发明提出了一种轻质高效保温隔热发泡陶瓷材料及其制备方法,以解决或部分解决现有技术中存在的技术问题。

2、第一方面,本发明提供了一种轻质高效保温隔热发泡陶瓷材料的制备方法,包括以下步骤:

3、将陶瓷原料球磨后,加入胶凝材料,搅拌均匀后得到第一浆料;

4、将第一发泡剂用水稀释后,注入发泡机中发泡得到泡沫;

5、将泡沫与第一浆料搅拌均匀,得到泡沫浆料,再将泡沫浆料注入模具中固化成型,脱模,干燥,烧成即得轻质高效保温隔热发泡陶瓷材料;

6、或者,将陶瓷原料球磨后,加入胶凝材料,搅拌均匀后得到第一浆料;

7、然后向第一浆料中加入第二发泡剂、稳泡剂,搅拌均匀后,得到第二浆料;

8、将第二浆料注入模具中,经过发泡,固化,养护后,脱模,干燥,烧成即得轻质高效保温隔热发泡陶瓷材料;

9、其中,胶凝材料包括水泥、石膏、白水泥中的一种或多种。

10、优选的是,所述的轻质高效保温隔热发泡陶瓷材料的制备方法,所述第一发泡剂包括十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠、动植物蛋白类发泡剂、纸浆废液中的一种。

11、优选的是,所述的轻质高效保温隔热发泡陶瓷材料的制备方法,所述第二发泡剂包括双氧水、碳酸铵、碳酸氢钠、氯化铵中的一种。

12、优选的是,所述的轻质高效保温隔热发泡陶瓷材料的制备方法,所述稳泡剂包括硬脂酸钙、十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠中的一种或几种。

13、优选的是,所述的轻质高效保温隔热发泡陶瓷材料的制备方法,将陶瓷原料球磨后,过250目筛,筛余为0.2~5%,含水率为30~45%。

14、优选的是,所述的轻质高效保温隔热发泡陶瓷材料的制备方法,所述胶凝材料的加入量为所述陶瓷原料干重的5~55wt%;

15、和/或,第一发泡剂的加入量为胶凝材料的0.01~2.5wt%;

16、和/或,所述第一发泡剂与水的质量比为1:(20~30)。

17、优选的是,所述的轻质高效保温隔热发泡陶瓷材料的制备方法,所述第二发泡剂的加入量为所述胶凝材料的4~10wt%;

18、和/或,所述稳泡剂的加入量为所述胶凝材料的0.5~2.0wt%。

19、优选的是,所述的轻质高效保温隔热发泡陶瓷材料的制备方法,再将泡沫浆料注入模具中固化成型,脱模,干燥,烧成即得轻质高效保温隔热发泡陶瓷材料具体为:再将泡沫浆料注入模具中固化成型,经15~25h养护后脱模,再于80~150℃下干燥,最后于8~12℃/min由室温升温至1050~1400℃并保温40~300min,即得轻质高效保温隔热发泡陶瓷材料。

20、优选的是,所述的轻质高效保温隔热发泡陶瓷材料的制备方法,将第二浆料注入模具中,经过发泡,固化,养护后,脱模,干燥,烧成即得轻质高效保温隔热发泡陶瓷材料具体为:将第二浆料注入模具中,经过发泡,固化并养护20~30h,再于80~150℃下干燥,最后于8~12℃/min由室温升温至1050~1400℃并保温40~300min,即得保温隔热发泡陶瓷材料。

21、第二方面,本发明还提供了一种轻质高效保温隔热发泡陶瓷材料,采用所述的制备方法制备得到。

22、本发明的一种轻质高效保温隔热发泡陶瓷材料的制备方法相对于现具有以下有益效果:

23、(1)本发明的轻质高效保温隔热发泡陶瓷材料的制备方法,在现有的建筑陶瓷生产工艺的基础上,将胶凝材料引入陶瓷原料中,利用胶凝材料的水硬性特点实现原料的前端发泡过程,从而制备得到的发泡陶瓷坯体,待其固化后拆模干燥,最后入窑烧成,经切割定型等工序后制得发泡陶瓷保温材料。本发明的优势主要在于,一方面,采用前端发泡工艺,将固化后的发泡坯体脱模,可以完全去除传统发泡陶瓷生产过程中必须使用的承烧板、围挡等耐火材料,从而能有效降低生产能耗,节约生产成本。烧成周期由原来的20h左右缩短为8h以下,能耗减少约25%;另一方面,本发明的保温隔热发泡陶瓷材料的制备方法,是在现有的建筑陶瓷生产工艺的基础上进行工艺路线改造,有利于现有设备的利用率,减少设备投资;此外,由于采用浆料成型和胶凝材料固化工艺,因此,发泡陶瓷的形状及规格基本不受限制,能制备大型的异性件。

24、(2)本发明制备得到的轻质高效保温隔热发泡陶瓷材料较低的导热系数和较高的抗压强度。

技术特征:

1.一种轻质高效保温隔热发泡陶瓷材料的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的轻质高效保温隔热发泡陶瓷材料的制备方法,其特征在于,所述第一发泡剂包括十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠、动植物蛋白类发泡剂、纸浆废液中的一种。

3.如权利要求1所述的轻质高效保温隔热发泡陶瓷材料的制备方法,其特征在于,所述第二发泡剂包括双氧水、碳酸铵、碳酸氢钠、氯化铵中的一种。

4.如权利要求1所述的轻质高效保温隔热发泡陶瓷材料的制备方法,其特征在于,所述稳泡剂包括硬脂酸钙、十二烷基硫酸钠、脂肪醇聚氧乙烯醚硫酸钠中的一种或几种。

5.如权利要求1所述的轻质高效保温隔热发泡陶瓷材料的制备方法,其特征在于,将陶瓷原料球磨后,过250目筛,筛余为0.2~5%,含水率为30~45%。

6.如权利要求1所述的轻质高效保温隔热发泡陶瓷材料的制备方法,其特征在于,所述胶凝材料的加入量为所述陶瓷原料干重的5~55wt%;

7.如权利要求1所述的轻质高效保温隔热发泡陶瓷材料的制备方法,其特征在于,所述第二发泡剂的加入量为所述胶凝材料的4~10wt%;

8.如权利要求1所述的轻质高效保温隔热发泡陶瓷材料的制备方法,其特征在于,再将泡沫浆料注入模具中固化成型,脱模,干燥,烧成即得轻质高效保温隔热发泡陶瓷材料具体为:再将泡沫浆料注入模具中固化成型,经15~25h养护后脱模,再于80~150℃下干燥,最后于8~12℃/min由室温升温至1050~1400℃并保温40~300min,即得轻质高效保温隔热发泡陶瓷材料。

9.如权利要求1所述的轻质高效保温隔热发泡陶瓷材料的制备方法,其特征在于,将第二浆料注入模具中,经过发泡,固化,养护后,脱模,干燥,烧成即得轻质高效保温隔热发泡陶瓷材料具体为:将第二浆料注入模具中,经过发泡,固化并养护20~30h,再于80~150℃下干燥,最后于8~12℃/min由室温升温至1050~1400℃并保温40~300min,即得保温隔热发泡陶瓷材料。

10.一种轻质高效保温隔热发泡陶瓷材料,其特征在于,采用如权利要求1~9所述的制备方法制备得到。

技术总结

本发明提供了一种轻质高效保温隔热发泡陶瓷材料及其制备方法,该制备方法包括以下步骤:将陶瓷原料球磨后,加入胶凝材料,搅拌均匀后得到第一浆料;将第一发泡剂用水稀释后,注入发泡机中发泡得到泡沫;将泡沫与第一浆料搅拌均匀,注入模具中固化成型,脱模,干燥,烧成;或者,向第一浆料中加入第二发泡剂、稳泡剂,搅拌均匀后注入模具中,经过发泡,固化,养护后,脱模,干燥,烧成。本发明的制备方法,通过引入胶凝材料,利用其水硬性特点实现原料的前端发泡过程,随后将固化后的发泡坯体脱模,可以完全去除传统发泡陶瓷生产过程中必须使用的承烧板、围挡等耐火材料,从而能有效降低生产能耗,节约生产成本;同时是在现有的建筑陶瓷生产工艺的基础上进行工艺路线改造,有利于现有设备的利用率,减少设备投资。

技术研发人员:邓义群,沈针,盛泉,徐厚龙,马梦通

受保护的技术使用者:江西理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!