一种锑锰-锆钛酸铅基压电陶瓷材料及其制备方法

本发明涉及压电陶瓷材料,尤其涉及一种锑锰-锆钛酸铅基压电陶瓷材料及其制备方法。

背景技术:

1、压电陶瓷是一种能够将机械能和电能相互转换的信息功能材料,它具有制备简单、成本低、易于加工和便于大规模生产等特点。近年来,压电陶瓷在传感器、执行器、换能器、无损检测和通讯技术等领域获得了广泛应用,已成为现代工业体系中不可或缺的功能材料。

2、对于不同的工作场景,对压电材料性能参数的要求也不同,一般来说,压电器件的应用可以根据工作频率分为谐振式和非谐振式两类。针对高功率换能器、变压器等谐振应用领域,为避免陶瓷在谐振状态下持续振动产生的内摩擦引起应力破坏或性能恶化,要求压电材料需具备高的机械品质因数(qm),低的介电损耗(tanδ)和良好的温度稳定性,在此基础上,还需要高的压电性能机电耦合性能以保证谐振器件正常且高效的工作。硬掺杂pzt陶瓷长期以来一直是大功率器件常用的压电陶瓷材料,然而,由于该类材料(硬性掺杂陶瓷)内部缺陷偶极子对畴的钉扎作用,它的其压电性能普遍较低,目前商用最为广泛的硬掺杂pzt-8陶瓷具有较高的机械品质因数qm高达1000,和小的损耗0.004,以及相对较高的居里温度300℃,但是压电性能d33只有225pc/n左右,机电耦合系数也只有0.5,这严重影响了谐振器件的能量转换效率。与之相反,软性掺杂的pzt陶瓷具有较高的压电性能和机电耦合性能,但是居里温度和机械品质因数qm普遍很低并且损耗较高,(pzt-5h:d33~593pc/n,kp~0.65,qm~65,tc~193℃)。商用pzt-4陶瓷的d33和qm较为均衡,但难以满足高性能要求标准(d33~300pc/n,qm~500)。因此,由于材料自身性能的限制,导致许多高精度高共振位移的应用,如高强度聚焦超声(hifu)和超声标量等,都受到一定程度上的制约。因此,研发高性能压电陶瓷对于推动高科技产业升级,促进国民经济和国防建设有着重大的战略价值。

技术实现思路

1、针对现有技术的不足,本发明提供了一种锑锰-锆钛酸铅基压电陶瓷材料及其制备方法。本发明制备的锑锰-锆钛酸铅基压电陶瓷,压电系数d33可达401pc/n,机械品质因数qm可达1510,机电耦合系数0.63,介电损耗0.0029,居里温度341℃。

2、本发明的技术方案如下:

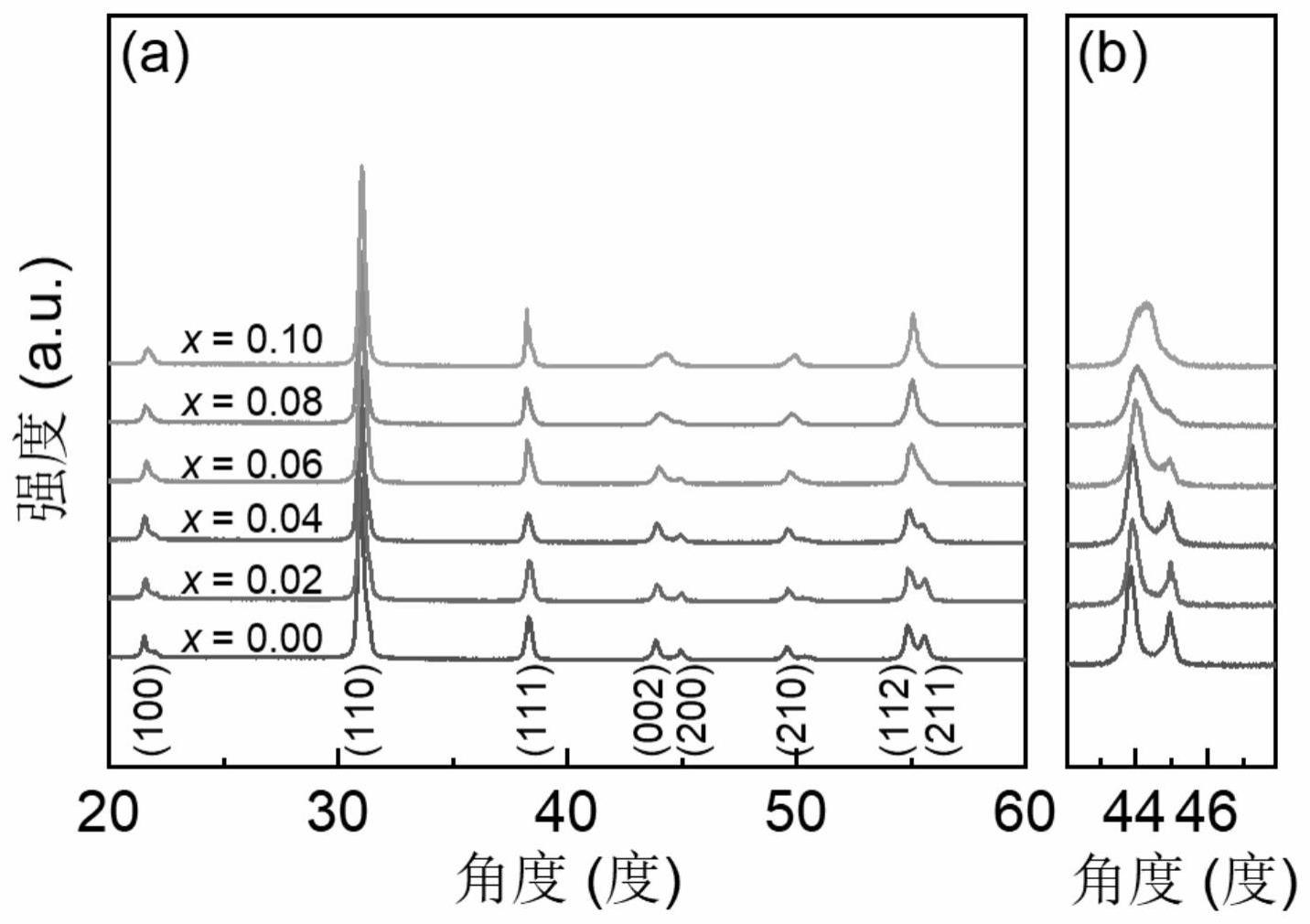

3、本发明的一个目的是提供一种锑锰-锆钛酸铅基压电陶瓷,其所述锑锰-锆钛酸铅基压电陶瓷的化学式为xpb(in1/2nb1/2)o3–0.04pb(mn1/3sb2/3)o3–(0.96-x)pb(zr0.49ti0.51)o3,其中0.0≤x≤0.1。

4、进一步地,所述x为0.0,0.02,0.04,0.06,0.08或0.10。

5、进一步地,所述锑锰-锆钛酸铅基压电陶瓷的原料包括pbo、in2o3、nb2o5、sb2o3、tio2、mnco3、zro2。

6、本发明还有一个目的是提供一种所述锑锰-锆钛酸铅基压电陶瓷的制备方法,包括如下步骤:

7、s1:制备前驱体innbo4;

8、s2:制备xpin-pms-pzt;

9、s3:将步骤s2制备的xpin-pms-pzt球磨,烘干得到粉料;

10、s4:将粉料加聚乙烯醇研磨后,压制为胚体;于20~30mpa保压20~30min后得到保压坯件;

11、s5:将保压坯件置于马弗炉排胶后,放入密闭坩埚中,用同组分粉料埋粉烧结,得到锑锰-锆钛酸铅基压电陶瓷。

12、进一步地,步骤s1的具体方法为:按照化学计量比称取in2o3与nb2o5,球磨12~24h并烘干后,煅烧得到前驱体innbo4。

13、进一步地,所述烘干的温度为60~100℃,时间为10~24h;所述煅烧是以2~5℃/min升温至1050~1250℃,并保温4~5h。

14、进一步地,步骤s2的具体制备方法为:将步骤1所得的前驱体innbo4与pbo、sb2o3、mnco3、tio2、zro2,按化学式xpb(in1/2nb1/2)o3–0.04pb(mn1/3sb2/3)o3–(0.96-x)pb(zr0.49ti0.51)o3进行称料,其中x=0.0,0.02,0.04,0.06,0.08或0.10,混料后球磨12~24h,并烘干后,烧结得到xpin-pms-pzt;所述烘干的温度为60~100℃,时间为10~24h;所述烧结是以2~5℃/min升温至800~1000℃,保温2~4h。

15、进一步地,步骤s3中,所述球磨的介质为酒精,时间为12~24h;所述烘干的温度为60~100℃,时间为10~24h。

16、进一步地,所述步骤s1、s2、s3中,球磨物料、球磨用研磨球与酒精的质量比均为1~1.5:2:1.5~1.8。

17、进一步地,步骤s4中,所述粉料与聚乙烯醇的质量体积比为10g:1~1.5ml;所述聚乙烯醇的浓度为5~10wt%,所述压制的压力为8~12mpa。

18、进一步地,步骤s5中,所述埋粉烧结是以1~5℃/min升温至1100~1200℃,保温2~3h。

19、进一步地,步骤s5中,所述同组分粉料为步骤s3制备的粉料。

20、本发明有益的技术效果在于:

21、本发明以三元系陶瓷锑锰-锆钛酸铅为基体,引入第四组元pb(in1/2nb1/2)o3,成功制备了同时具备高机械品质因数、高机电耦合系数和高压电性能的综合性能优异的适合大功率谐振器件的四元系铅基压电陶瓷材料。

22、同时通过组分调控和工艺优化,有效提高了该材料的综合性能(d33~401pc/n,qm~1510,机电耦合系数0.63,介电损耗0.0029居里温度341℃)。

23、本发明推进了铅基压电陶瓷材料在高精度高共振位移等谐振器件应用的进一步发展;所用原料成本较低,工艺步骤简单、易于操作、重复性好、成品率高。

技术特征:

1.一种锑锰-锆钛酸铅基压电陶瓷,其特征在于,所述锑锰-锆钛酸铅基压电陶瓷的化学式为xpb(in1/2nb1/2)o3–0.04pb(mn1/3sb2/3)o3–(0.96-x)pb(zr0.49ti0.51)o3,其中0.0≤x≤0.1。

2.根据权利要求1所述的锑锰-锆钛酸铅基压电陶瓷,其特征在于,所述x为0.0,0.02,0.04,0.06,0.08或0.10。

3.根据权利要求1所述的锑锰-锆钛酸铅基压电陶瓷,其特征在于,所述锑锰-锆钛酸铅基压电陶瓷的原料包括pbo、in2o3、nb2o5、sb2o3、tio2、mnco3、zro2。

4.一种权利要求1-3任一项所述锑锰-锆钛酸铅基压电陶瓷的制备方法,其特征在于,所述制备方法如下:

5.根据权利要求4所述的制备方法,其特征在于,步骤s1的具体方法为:按照化学计量比称取in2o3与nb2o5得到球磨物料,加酒精用研磨球球磨12~24h并烘干后,煅烧得到前驱体innbo4。

6.根据权利要求5所述的制备方法,其特征在于,所述烘干的温度为60~100℃,时间为10~24h;所述煅烧是以2~5℃/min升温至1050~1250℃,并保温4~5h。

7.根据权利要求4所述的制备方法,其特征在于,步骤s2的具体制备方法为:将步骤1所得的前驱体innbo4与pbo、sb2o3、mnco3、tio2、zro2,按化学式xpb(in1/2nb1/2)o3–0.04pb(mn1/3sb2/3)o3–(0.96-x)pb(zr0.49ti0.51)o3进行称料,其中x=0.0,0.02,0.04,0.06,0.08或0.10,混合得到球磨物料,加酒精用研磨球球磨12~24h,并烘干后,烧结得到xpin-pms-pzt;所述烘干的温度为60~100℃,时间为10~24h;所述烧结是以2~5℃/min升温至800~1000℃,保温2~4h。

8.根据权利要求4所述的制备方法,其特征在于,步骤s3中,所述球磨的介质为酒精,时间为12~24h;所述烘干的温度为60~100℃,时间为10~24h。

9.根据权利要求4所述的制备方法,其特征在于,步骤s4中,所述粉料与聚乙烯醇溶液的质量体积比为10g:1~1.5ml;所述聚乙烯醇溶液的浓度为5~10wt%,所述压制的压力为8~12mpa。

10.根据权利要求4所述的制备方法,其特征在于,步骤s5中,所述排胶坯件放入马弗炉中,以1~5℃/min加热至550~650℃,保温2~4h,进行排胶;所述埋粉烧结是以1~5℃/min升温至1100~1200℃,保温2~3h。

技术总结

本发明涉及一种锑锰‑锆钛酸铅基压电陶瓷材料及其制备方法。本发明所述锑锰‑锆钛酸铅基压电陶瓷的化学式为xPb(In<subgt;1/2</subgt;Nb<subgt;1/2</subgt;)O<subgt;3</subgt;–0.04Pb(Mn<subgt;1/3</subgt;Sb<subgt;2/3</subgt;)O<subgt;3</subgt;–(0.96‑x)Pb(Zr<subgt;0.49</subgt;Ti<subgt;0.51</subgt;)O<subgt;3</subgt;,其中0.0≤x≤0.1。本发明以三元系陶瓷锑锰‑锆钛酸铅为基体,引入第四组元Pb(In<subgt;1/</subgt;<subgt;2</subgt;Nb<subgt;1/2</subgt;)O<subgt;3</subgt;,成功制备了同时具备高机械品质因数、高机电耦合系数和高压电性能的综合性能优异的适合大功率谐振器件的四元系铅基压电陶瓷材料。

技术研发人员:汪尧进,房泽,王佳佳,王书豪,李响,丁冠中

受保护的技术使用者:南京理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!