一种耐高温熔盐腐蚀陶瓷基复合材料及其制备方法和应用

本发明属于工程陶瓷复合材料领域,具体属于一种耐高温熔盐腐蚀陶瓷基复合材料及其制备方法和应用。

背景技术:

1、气候变化是当今人类面临的重大全球性挑战之一。在这一背景下,我国提出“碳达峰”和“碳中和”目标。为实现这一目标,能源领域减排首当其冲。研究显示,核能的co2当量排放量仅为化石燃料发电的1/60。并且,熔盐反应堆(msr)作为先进堆中唯一的液态燃料反应堆已被选为六个有希望的第四代核反应堆之一。然而,使用熔盐作为能量转移和储存流体的主要挑战是它们对大多数常见结构材料的严重腐蚀。因此,研究和解决熔融盐与材料相容性问题,对提高管道和容器等关键部件材料服役寿命至关重要。

2、陶瓷材料因其一系列优点在极端条件下具有广泛应用。在去除陶瓷材料在熔盐中的溶解度因素影响条件下,其耐熔盐腐蚀性可根据与熔盐反应的吉布斯自由能来判断。结果,碳化物陶瓷的耐腐蚀能力较佳。并且,碳化物陶瓷具有强的共价键、高的热导率和良好的高温力学性能,其结构稳定,辐照尺寸稳定性好,更能适应高温熔盐系统环境。其中,碳化硅(sic)陶瓷材料是核反应堆燃料包壳和停堆棒通道衬垫的候选材料。但由于强共价键si-c键的存在,使sic具有较低的自扩散系数,导致烧结性能较差;同时,在高温环境下,sic发生晶型转变,并伴随体积膨胀,导致裂纹产生,降低材料的抗氧化性。此外,sic长期服役于高温熔盐环境中所面临的严重腐蚀问题也是不可避免的。

技术实现思路

1、本发明的目的在于克服上述现有技术存在的不足,提供一种耐高温熔盐腐蚀陶瓷基复合材料及其制备方法和应用,其制备工艺简单,所制备的耐高温熔盐腐蚀陶瓷基复合材料的各项力学性能及耐熔盐腐蚀性能均得到了提高。

2、为实现上述目的,本发明提供如下技术方案:

3、一种耐高温熔盐腐蚀陶瓷基复合材料,包括质量分数为0-40%的碳化硼粉末,质量分数为4-7%的氧化铝粉末和质量分数为3-6%的氧化钇粉末,质量分数为50-90%的碳化硅粉末;

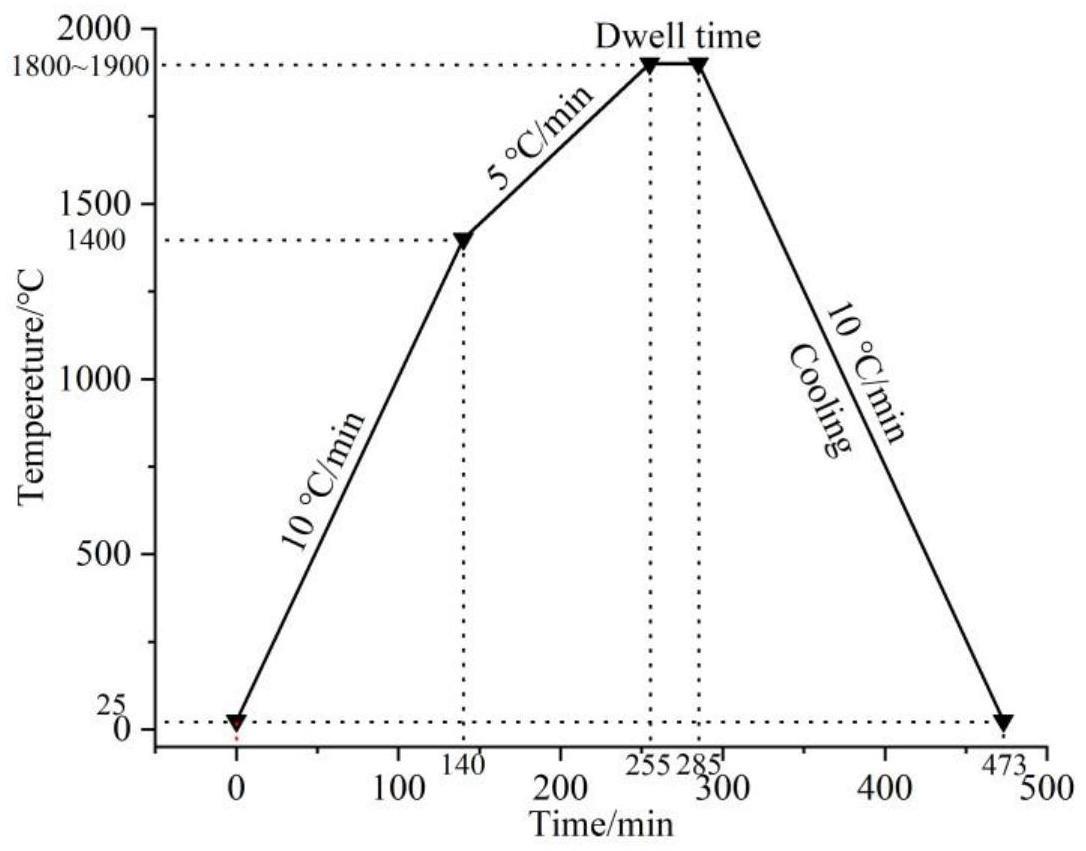

4、碳化硼粉末、氧化铝粉末、氧化钇粉末和碳化硅粉末混合均匀后在1800-1900℃下进行热压烧结,形成耐高温熔盐腐蚀的碳化硅基复合陶瓷材料;

5、所述碳化硼粉末的粒径为800nm,氧化铝粉末的粒径为450nm。

6、优选的,所述碳化硼与熔融盐在设定温度下反应的吉布斯自由焓比碳化硅与熔融盐在该温度下反应的吉布斯自由焓要更负。

7、优选的,所述反应是在流动的高纯氩气环境中进行的。

8、一种耐高温熔盐腐蚀陶瓷基复合材料的制备方法,包括以下步骤,

9、步骤1,称取质量分数为0-40%的碳化硼粉末,质量分数为4-7%的氧化铝粉末和质量分数为3-6%的氧化钇粉末,质量分数为50-90%的碳化硅粉末;混合均匀干燥后得到复合粉料;

10、步骤2,将混合均匀的复合粉料装入模具中预压,并在1800-1900℃下进行烧结,得到一种耐高温熔盐腐蚀的碳化硅基复合陶瓷材料。

11、优选的,步骤1中,所述碳化硼粉末、氧化铝粉末和氧化钇粉末、碳化硅粉末的总质量分数为100%。

12、优选的,步骤1中,混合粉末采用湿磨法,即粉体:介质:研磨球=1:2:2。

13、优选的,步骤1中,湿磨介质采用无水乙醇,研磨球采用不同质量的氧化锆球。

14、进一步的,步骤1中,在混合粉末湿磨后,将混合均匀的复合粉料采用电热鼓风干燥箱进行干燥。

15、优选的,步骤2中,在进行预压前,将复合粉料采用筛分仪进行筛分,得到粒径均匀的复合粉料。

16、进一步的,步骤2中,所述筛分仪中的筛网目数为80目。

17、优选的,步骤2中,所述模具为石墨模具。

18、优选的,步骤2中,热压烧结是在高纯氮气环境中进行的。

19、一种耐高温熔盐腐蚀的陶瓷基复合材料的应用,所述材料应用于高温熔盐环境中结构材料的领域。

20、与现有技术相比,本发明具有以下有益的技术效果:

21、本发明一种耐高温熔盐腐蚀陶瓷基复合材料,采用碳化硼和碳化硅作为主要原料,并且以碳化硼这一非氧化物抗氧化剂作为第二相,这是因为碳化硼可以优先与氧反应,生成致密的的氧化层,阻止氧气向材料内部的进一步扩散;同时也可以与材料中的碳在一定条件下发生反应,生成陶瓷相,从而提高整体材料的致密度,改善材料的力学性能。

22、本发明一种耐高温熔盐腐蚀陶瓷基复合材料,采用碳化硼和碳化硅作为主要原料,并且以碳化硼这一碳化物陶瓷作为第二相,这是因为碳化硼与熔融盐在设定温度下反应的吉布斯自由焓比碳化硅与熔融盐在该温度下反应的吉布斯自由焓要更负。碳化硼在高温熔融盐环境下优先反应,促使材料表面生成了石墨化程度较高的惰性富碳层,阻止腐蚀介质进一步渗入陶瓷内部,从而提高了整体材料的耐腐蚀性能。

23、本发明一种耐高温熔盐腐蚀陶瓷基复合材料,采用碳化硼和碳化硅作为主要原料,并且以氧化铝和氧化钇为烧结助剂,利用热压烧结工艺进行烧制,从而降低了陶瓷材料成型的压力和烧结温度,同时抑制了晶粒的长大,获得了致密度较高的整体陶瓷材料。

技术特征:

1.一种耐高温熔盐腐蚀的陶瓷基复合材料,其特征在于,包括质量分数为0-40%的碳化硼粉末,质量分数为4-7%的氧化铝粉末和质量分数为3-6%的氧化钇粉末,质量分数为50-90%的碳化硅粉末;

2.根据权利要求1所述的一种耐高温熔盐腐蚀的陶瓷基复合材料,其特征在于,碳化硼粉末的粒径为800nm,氧化铝粉末的粒径为450nm。

3.根据权利要求1所述的一种耐高温熔盐腐蚀的陶瓷基复合材料,其特征在于,碳化硼与熔融盐在设定温度454~1000℃反应的吉布斯自由焓比碳化硅与熔融盐在该温度下反应的吉布斯自由焓要更负。

4.采用如权利要求1所述一种耐高温熔盐腐蚀的陶瓷基复合材料的制备方法,其特征在于,包括以下步骤,

5.根据权利要求5所述的一种耐高温熔盐腐蚀的陶瓷基复合材料的制备方法,其特征在于,步骤1中,所述碳化硼粉末、氧化铝粉末和氧化钇粉末、碳化硅粉末的总质量分数为100%。

6.根据权利要求5所述的一种耐高温熔盐腐蚀的陶瓷基复合材料的制备方法,其特征在于,步骤1中,混合粉末采用湿磨法,即粉体:介质:研磨球=1:2:2。

7.根据权利要求5所述的一种耐高温熔盐腐蚀的陶瓷基复合材料的制备方法,其特征在于,步骤1中,在混合粉末湿磨后,将混合均匀的复合粉料采用电热鼓风干燥箱进行干燥。

8.根据权利要求5所述的一种耐高温熔盐腐蚀的陶瓷基复合材料的制备方法,其特征在于,步骤2中,在进行预压前,将复合粉料采用筛网目数为80目的筛分仪进行筛分,得到粒径均匀的复合粉料。

9.根据权利要求5所述的一种耐高温熔盐腐蚀的陶瓷基复合材料的制备方法,其特征在于,步骤2中,热压烧结是在高纯氮气环境中进行的。

10.采用如权利要求1所述的一种耐高温熔盐腐蚀的陶瓷基复合材料的应用,其特征在于,耐高温熔盐腐蚀的陶瓷基复合材料应用于高温熔盐环境中结构材料的领域。

技术总结

本发明公开了一种耐高温熔盐腐蚀陶瓷基复合材料的制备方法,涉及陶瓷基复合材料技术领域。本复合材料以碳化硅为基体,碳化硼作为第二相,少量的氧化铝和氧化钇作为烧结助剂,包括质量分数为0‑40%的碳化硼粉末,质量分数为4‑7%的氧化铝粉末和质量分数为3‑6%的氧化钇粉末,质量分数为50‑90%的碳化硅粉末;碳化硼粉末、碳化硅粉末、氧化铝粉末和氧化钇粉末混合均匀后在1800‑1900℃下进行烧结,形成耐高温熔盐腐蚀的碳化硅基复合陶瓷材料;所选的碳化硼与熔融盐在设定温度下反应的吉布斯自由焓比碳化硅与熔融盐在该温度下反应的吉布斯自由焓要更负。其制备工艺简单,本发明的复合材料各项力学性能及耐熔盐腐蚀性能均得到了提高。

技术研发人员:贾均红,王奎,陈威,郭冬青,焦小雨,王建

受保护的技术使用者:陕西科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!