一种硼,氮共掺杂碳化钼的制备方法和应用

本发明属于电解制氢催化剂制备,具体涉及一种硼,氮共掺杂碳化钼的制备方法和应用。

背景技术:

1、公开该背景技术部分的信息旨在增加对本发明总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、随着地球上环境恶化和资源匮乏等状况的日益严重,开发一种清洁高效的可再生能源迫在眉睫。氢能凭借资源储量丰富、无温室气体排放以及高效等优点,成为21世纪最具发展潜力的绿色能源。在各种制氢途径中,水电解制氢被认为是一种具有应用前景的可持续生产高纯氢的有效途径。虽然贵金属基催化剂具有较高的催化活性,但是高成本、储量有限和不易降解等缺点限制了其规模化应用。

3、过渡金属材料由于成本低、丰富度高及在碱性环境下抗腐蚀能力强等优势被广泛用在能源领域。然而,烧结过程中易团聚、性能不及贵金属等缺点影响了过渡金属材料在电解水中的应用。目前主要有以下两种策略来有效提高催化剂性能:一种是提高每个活性中心的内在活性,如组分优化、应变工程、晶面调整等;另一种是在活性表面积一定的情况下增加有效活性位点的数量,例如杂原子掺杂等。

4、据报道,杂原子掺杂可以通过调控材料的电子结构来提高催化性能,而b, n共掺杂由于杂原子的电负性会引起电荷密度重分布和不对称自旋,从而提高催化活性。传统构建多孔结构的方法通常是自上而下的自组装法。然而,该方法不仅合成工艺较为繁琐,且具有高成本、高能耗等特点,制约了其在工业生产上的运用和推广。

技术实现思路

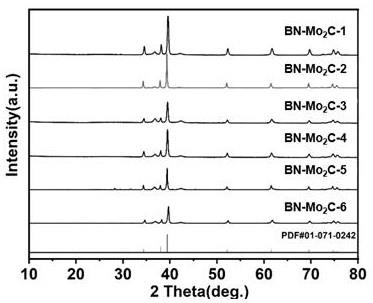

1、针对上述的问题,本发明提供一种硼,氮共掺杂碳化钼的制备方法和应用。相比于已有合成多孔结构的方法,本发明的合成方法仅需钼酸铵作为钼源,加入自制的碳源sio2@c进行搅拌形成前驱体,再加入氮源和硼源通过融熔盐煅烧一步完成。最终得到的多孔结构的硼,氮共掺杂碳化钼材料,其不仅结构稳定,均一性好且成本低。同时该材料作为析氢催化剂表现出了优异的催化活性。为实现上述目的,本发明公开如下技术方案:

2、在本发明的第一方面,提供一种硼,氮共掺杂碳化钼材料,其包括碳化钼堆积而成的多级孔通道网状结构。

3、进一步地,所述硼,氮共掺杂碳化钼由于硼,氮掺杂对其电子结构进行调控,使其产生电荷密度重分布和不对称自旋。同时,多孔结构暴露了更多有效活性位点,保障了硼,氮共掺杂碳化钼的高催化活性和高稳定性。

4、在本发明的第二方面,提供一种硼,氮共掺杂碳化钼材料的方法,包括如下步骤:

5、(1)将前驱体、尿素、硼酸和可溶性熔融盐混合均匀,得到混合粉体。

6、将所述混合粉体置于保护气氛中加热至熔融并保温,完成后去除固体产物中的可溶性熔融盐,即得。

7、进一步地,步骤(1)中,所述前驱体、尿素、硼酸的质量比为3:2:1。进一步地,步骤(1)中,所述可溶性熔融盐包括nacl、kcl、cacl2、zncl2、licl等中至少一种。在本发明中,所述可溶性熔融盐的作用是作为反应介质,阻止在第一阶段形成的凝聚碳物质(溶胶-碳)的坍塌从而进行无机材料的制备。在融熔盐体系反应过程中产生的强极化力可以降低金属、离子或共价键的稳定性。

8、进一步地,步骤(1)中,所述前驱体的制备方法为:将钼酸铵溶液、pda、sio2小球和tris缓冲液的混合物进行搅拌,随后用去离子水和乙醇对其离心,重复三次。对所得的下层沉淀进行冷冻干燥,即得。

9、在本发明中,所述pda粉末的作用是在利用sio2作为模板合成前驱体时产生自聚合效果,最终形成球状的前驱体。

10、进一步地,步骤(2)中,所述加热温度控制在900℃之间,保温时间控制在4~6小时之间较佳。在本步骤中,当温度升高达到融熔盐体系共熔点后,融熔盐从固态转变为液态,并作为分子模板,形成主要的微孔隙,将小球状前驱体转变为多孔网状结构。

11、进一步地,步骤(2)中,所述保护气氛包括氨气、氮气、氩气、氦气中的任意一种,优选为氮气或氩气。融熔盐反应要求加热混合物在惰性气氛下进行反应,确保碳化前驱体粉末沉浸/溶解在液体盐中,且不被空气氧化干扰。

12、进一步地,步骤(2)中,所述保温完成后将得到的固体产物加入水中,以溶解凝固的可溶性熔融盐,然后分离出其中的固体后对其依稀进行清水洗涤、真空干燥处理,即得所述硼,氮共掺杂碳化钼材料。

13、在本发明的第三方面,提供所述硼,氮共掺杂碳化钼在电解制氢中的应用。优选作为电解制氢的催化剂。

14、相较于现有技术,本发明具有以下方面的有益效果:

15、(1)本发明采用制备工艺操作简单、安全的液相体系和融熔盐煅烧两步法,实现了硼,氮共掺杂碳化钼多孔结构,这种多孔结构暴露了更多有效活性位点,保证了本发明的硼,氮共掺杂碳化钼具有优异的催化活性和稳定性。

16、(2)试验结果显示,在电流密度为10 ma cm-2时,her过电势仅为65.8mv。与传统的贵金属催化剂相比,不仅产氢量大,而且电解能耗更低,可以满足工业大规模电解水制氢的需要。另外,作为电催化电极材料时,相比于单一的水热法等合成催化剂颗粒容易发生团聚现象,通过融熔盐法得到析氢催化剂具有良好的分散性。

技术特征:

1.一种硼,氮共掺杂碳化钼材料,其特征在于,其包括碳化钼堆积而成的多级孔通道网状结构;硼,氮掺杂使碳化钼材料产生电荷密度重分布和不对称自旋。

2.一种权利要求1所述的硼,氮共掺杂碳化钼材料的方法,其特征在于,采用如下步骤:

3.根据权利要求2所述的制备方法,其特征在于,步骤(1)中,所述前驱体、尿素、硼酸的质量比为3:2:1。

4.根据权利要求2所述的制备方法,其特征在于,所述所述可溶性熔融盐包括nacl、kcl、cacl2、zncl2、licl中至少一种。

5.根据权利要求2所述的制备方法,其特征在于,步骤(1)中,所述前驱体的制备方法为:将钼酸铵溶液、pda、sio2小球和tris缓冲液的混合物进行搅拌,随后用去离子水和乙醇对其离心,重复三次,对所得的下层沉淀进行冷冻干燥,即得。

6.根据权利要求2所述的制备方法,其特征在于,步骤(2)中,所述加热温度控制在900℃,保温时间控制在4~6小时。

7.根据权利要求2所述的制备方法,其特征在于,步骤(2)中,所述保护气氛包括氨气、氮气、氩气、氦气中的任意一种,优选为氮气或氩气。融熔盐反应要求加热混合物在惰性气氛下进行反应,确保碳化前驱体粉末沉浸/溶解在液体盐中,且不被空气氧化干扰。

8.根据权利要求2所述的制备方法,其特征在于,步骤(2)中,所述保温完成后将得到的固体产物加入水中,以溶解凝固的可溶性熔融盐,然后分离出其中的固体后对其依稀进行清水洗涤、真空干燥处理,即得所述硼,氮共掺杂碳化钼材料。

9.一种权利要求1所述的硼,氮共掺杂碳化钼材料的应用,其特征在于,所述硼,氮共掺杂碳化钼在电解制氢中的应用。

10.根据权利9所述的应用,其特征在于,所述硼,氮共掺杂碳化钼作为电解制氢的催化剂。

技术总结

本发明属于电解制氢催化剂制备技术领域,具体涉及一种硼,氮共掺杂碳化钼的制备方法和应用。一种硼,氮共掺杂碳化钼材料,其特征在于,其包括碳化钼堆积而成的多级孔通道网状结构;硼,氮掺杂使碳化钼材料产生电荷密度重分布和不对称自旋。所述的硼,氮共掺杂碳化钼材料的方法,本发明的合成方法仅需钼酸铵作为钼源,加入自制的碳源SiO<subgt;2</subgt;@C进行搅拌形成前驱体,再加入氮源和硼源通过融熔盐煅烧一步完成。最终得到的多孔结构的硼,氮共掺杂碳化钼材料,其不仅结构稳定,均一性好且成本低。同时该材料作为析氢催化剂表现出了优异的催化活性。

技术研发人员:公天宇,刘若尘,徐昊雯,原长洲,侯林瑞

受保护的技术使用者:济南大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!