一种高强度柔性石墨片及其制备方法

本发明属于高温密封材料领域,具体涉及一种高强度柔性石墨片及其制备方法。

背景技术:

1、随着全球化工工业的蓬勃发展,需要高温下的密封材料。目前高温密封材料的材质主要有金属和柔性石墨,相对金属,柔性石墨的抗蠕变性较好,但力学性能较差。

2、柔性石墨力学性能较差,在使用中容易损伤,需增强其力学性能来改善这个状况。现有的方法是柔性石墨垫片带钢制的内外环作为支撑架,或将柔性石墨垫片贴合在金属板上(流体机械,2013,41(06):37-41+78),这些方法下柔性石墨垫片其本身仍然容易磨损。

3、因此现在需要建立一套低成本、简易方法在保持柔性石墨的抗蠕变性时提高柔性石墨垫片本身的力学性能,来提高其使用寿命。

技术实现思路

1、本发明的一个目的是针对现有技术的不足之处,提出一种高强度柔性石墨片的制备方法。

2、实现本发明上述目的技术方案为:

3、步骤(1)、将石墨置于酸和氧化剂的混合溶剂内,室温下静置进行插层,然后取出石墨,水洗至其ph值为为6-7后烘干,得到插层、水洗烘干后的石墨;

4、作为优选,所述石墨、酸和氧化剂的质量比为1:(1-10):(0.2-1),所述酸为浓硫酸或浓硝酸,所述氧化剂为高锰酸钾或高氯酸;

5、步骤(2)、将步骤(1)所得插层、水洗烘干后的石墨在700-1000℃下加热7-30s,得到膨胀石墨;

6、作为优选,加热温度为800-950℃,加热时间为10-15s;

7、步骤(3)、将膨胀石墨和耐高温纤维共混,喷涂表面活性剂溶液后烘干;耐高温纤维与膨胀石墨的质量比为(0.05-3):100;

8、所述表面活性剂为聚山梨酸酯、聚氧化乙烯或聚乙二醇的水溶液中的一种;所述表面活性剂的质量浓度为0.5-2%;

9、所述耐高温纤维为玄武岩纤维、硅酸铝纤维、氮化硼纤维、玻璃纤维中的一种或多种;

10、作为优选,所述表面活性剂为聚山梨酸酯;

11、作为优选,所述耐高温纤维采用玄武岩纤维、氮化硼纤维中的一种或两种;

12、作为优选,所述耐高温纤维与膨胀石墨的质量比为(1-2):100;

13、作为优选,所述耐高温纤维采用长度1-3mm的分散的单根纤维;

14、作为优选,所述共混的方式采用球磨机的干法混合,或在液体中高速搅拌分散的湿法混合;其中采用干法混合时在球磨机中进行1-3h,采用湿法混合时在分散液(乙二醇或二甲基甲酰胺)中60-120℃、200-1000rpm搅拌1-3h,最后过滤干燥;更为优选,所述共混的方式采用湿法混合,分散液选择乙二醇,温度为80-110℃,搅拌速度400-800rpm,搅拌时间1-2h;

15、步骤(4)、制备柔性石墨片

16、(4-1)将步骤(3)共混烘干后的膨胀石墨和耐高温纤维在0.5-5mpa下反复压缩2-8次,每次压缩时间2-10min;

17、(4-2)然后在5-30mpa下反复压缩2-8次,每次压缩时间2-10min,得到柔性石墨片。

18、作为优选,步骤(4-1)中压缩的压力为1-3mpa,压缩次数为3-6次,每次压缩时间4-8min;步骤(4-2)中压缩的压力为8-20mpa,压缩次数为3-6次,每次压缩时间4-8min。

19、本发明的又一个目的是提供一种高强度柔性石墨片,采用上述方法制备得到。

20、本发明的有益效果在于:

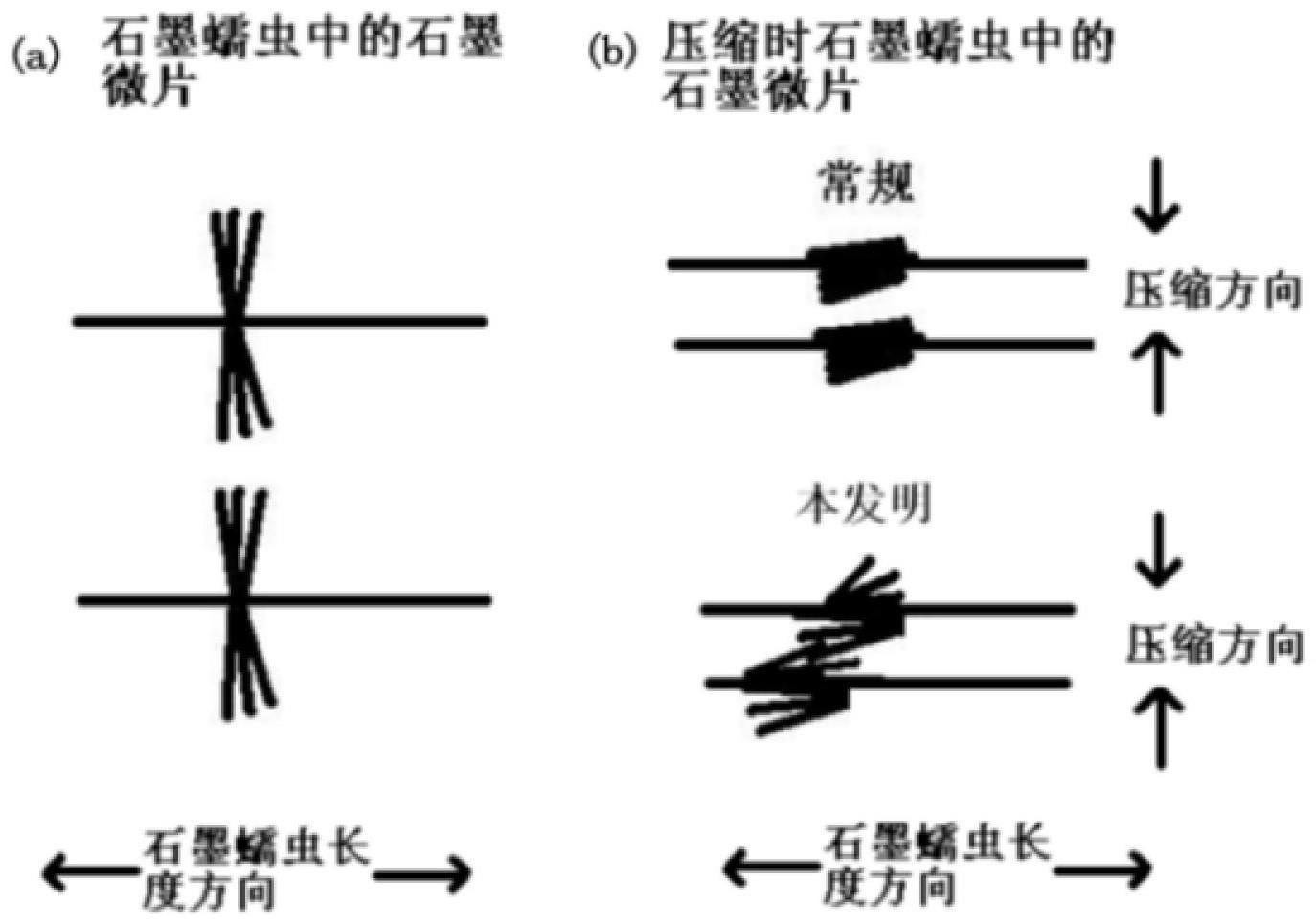

21、1、本发明采用膨胀石墨与微量的耐高温纤维进行共混,再用表面活性剂溶液喷涂,然后进行压缩。膨胀石墨为蠕虫状,同一条石墨蠕虫中的石墨微片间没有完全分离,与相邻的石墨微片部分相连,本方法在共混时通过合适的混合条件,使膨胀石墨维持蠕虫形状,并在蠕虫中石墨微片未被剥离的情况下使相邻的石墨微片间距增大。同一条石墨蠕虫中相邻的石墨微片在压缩时相互贴合,本发明方法通过表面活性剂使石墨微片间减小相互作用力,使其在压缩过程中完全贴合的程度降低,从而不同石墨蠕虫的石墨微片可以发生一定程度的相互插层,提高石墨微片相互作用的表面积。压缩后生成的柔性石墨中提供拉伸强度的主要作用力是石墨微片表面因为压缩产生的褶皱,因此石墨微片相互作用的表面积的提高可提高褶皱的数量从而提高拉伸强度,同时也增加了和耐高温纤维的接触面积,使纤维充分增韧柔性石墨。本发明所采用的方法,使柔性石墨力学性能大幅提高,使其在实际使用中不易损伤,使用寿命增加。

22、2、由于本发明采用的是耐高温纤维,纤维在高温下不会因为熔融等原因降低强度,因此增韧后的复合柔性石墨可在高温下使用。

技术特征:

1.一种高强度柔性石墨片的制备方法,其特征在于所述制备方法包括如下步骤:

2.如权利要求1所述方法,其特征在于步骤(1)所述石墨、酸、氧化剂的质量比为1:(1-10):(0.2-1)。

3.如权利要求1或2所述方法,其特征在于步骤(1)所述酸为浓硫酸或浓硝酸,所述氧化剂为高锰酸钾或高氯酸。

4.如权利要求1所述方法,其特征在于步骤(2)马弗炉中加热温度为800-950℃,加热时间10-15s。

5.如权利要求1所述方法,其特征在于步骤(3)所述耐高温纤维采用长度1-3mm的单根纤维。

6.如权利要求1所述方法,其特征在于步骤(3)所述耐高温纤维采用玄武岩纤维、氮化硼纤维中的一种或两种;所述耐高温纤维与膨胀石墨的质量比为(1-2):100。

7.如权利要求1所述方法,其特征在于步骤(3)所述共混的方式采用干法混合或湿法混合;其中,所述干法混合为在球磨机中混合1-3h,湿法混合为在分散液中以200-1000rpm速度、60-120℃温度条件搅拌1-3h进行混合,最后过滤干燥;所述分散液为乙二醇或二甲基甲酰胺。

8.如权利要求7所述方法,其特征在于步骤(3)所述共混的方式采用湿法混合,所述分散液为乙二醇,搅拌温度为80-110℃,搅拌速度为400-800rpm,搅拌时间为1-2h。

9.如权利要求1所述方法,其特征在于步骤(4-1)中压缩的压力为1-3mpa,压缩次数为3-6次,每次压缩时间4-8min;步骤(4-2)中压缩的压力为8-20mpa,压缩次数为3-6次,每次压缩时间4-8min。

10.一种高强度柔性石墨片,采用权利要求1-9任一所述方法制备得到。

技术总结

本发明公开一种高强度柔性石墨片及其制备方法。本发明方法先制备得到膨胀石墨,采用膨胀石墨与微量的耐高温纤维进行共混,再用表面活性剂溶液喷涂,然后进行压缩。本方法在共混时通过合适的混合条件,使膨胀石墨维持蠕虫形状,并在蠕虫中石墨微片未被剥离的情况下使相邻的石墨微片间距增大;本方法通过表面活性剂使石墨微片间减小相互作用力,使不同石墨蠕虫的石墨微片可以发生一定程度的相互插层,提高石墨微片相互作用的表面积。本发明所采用的方法,使柔性石墨保持了优良的抗蠕变性,同时力学性能大幅提高,使其在作为高温密封材料的使用中不易损伤,使用寿命增加。

技术研发人员:施文涛,陈鹏

受保护的技术使用者:中国科学院宁波材料技术与工程研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!