一种高致密度和高电性能的ZnO压敏陶瓷的烧结方法

本发明涉及一种zno压敏陶瓷的烧结方法,特别是一种高致密度和高电性能的zno压敏陶瓷的烧结方法。

背景技术:

1、压敏陶瓷是一种电阻值随着电场强度的变化,而产生明显非线性变化的半导体陶瓷材料,这种陶瓷具有非线性伏安特性。

2、而根据压敏陶瓷的应用范围不同,其又分为高压压敏陶瓷和低压压敏陶瓷。低压压敏陶瓷又分为zno系压敏陶瓷陶瓷、batio3系压敏陶瓷陶瓷、tio2系低压压敏陶瓷陶瓷、wo3系低压压敏陶瓷等。其中zno系低压压敏陶瓷因为优越的性能而得到广泛的研究及应用。其中,发展研究较为成熟的zno压敏陶瓷材料主要有zn-bi系、zn-v系、zn-pr系和玻璃系等等,而这些不同的zno压敏陶瓷中,zn-bi系zno压敏陶瓷是目前来说应用最普遍以及研究最多的压敏陶瓷材料。

3、zn-bi系zno压敏陶瓷的原料大致包含氧化锌、氧化铋、氧化锑、氧化钴、氧化镍、氧化锰、硝酸银和硼酸等,其制备方法主要包括混料-球磨-制浆-造粒-过筛-成型-烧结-表面金属化等步骤,而其中烧结作为zno压敏陶瓷制备过程中对于产品品质影响最大,且最难控制的环节,一直是从业者和相关研究人员最为关注的地方。

4、本申请研究人员经研究发现,现目前zn-bi系zno压敏陶瓷的烧结工艺主要是在1150-1200℃以及空气氛下进行烧结5-8h,其存在的主要缺陷是:

5、1、高温下长时间的烧结,容易使得氧化铋和氧化锑等低熔点物质大量挥发,从而在陶瓷内部形成更多气孔等缺陷,导致致密性差。

6、2、空气氛下烧结不利于陶瓷晶粒内部氧空位的形成,造成晶粒电阻较高,从而无法进一步提高zno压敏陶瓷的电性能。

7、为此,本申请研究人员从解决该技术问题的角度出发,针对zno压敏陶瓷的烧结工艺进行了系统的研究和改进,设计了一种新的烧结工艺,能够克服前述的缺陷,并且还取得了更多的技术效果。

技术实现思路

1、本发明的目的在于,提供一种高致密度和高电性能的zno压敏陶瓷的烧结方法。本发明工艺制备的zno压敏陶瓷具有致密度高,电性能好的特点;此外,还具有能耗低,节约成本的特点。

2、本发明的技术方案:一种高致密度和高电性能的zno压敏陶瓷的烧结方法,先将zno压敏陶瓷坯体在氮气氛下进行高温烧结,然后降低烧结温度后再进行低温烧结,从而获得高致密度和高电性能的zno压敏陶瓷。

3、前述的高致密度和高电性能的zno压敏陶瓷的烧结方法,所述方法的具体步骤如下:

4、(1)取zno压敏陶瓷坯体置于烧结炉;

5、(2)向烧结炉内充入氮气,并将温度提升至1130-1180℃,在该温度下保温1.5-2.5h;

6、(3)步骤(2)保温结束后,将炉温降低至830-870℃,继续保温5-7h,然后冷却即可。

7、前述的高致密度和高电性能的zno压敏陶瓷的烧结方法,所述步骤(2)的烧结温度为1120℃,保温时间2h。

8、前述的高致密度和高电性能的zno压敏陶瓷的烧结方法,所述步骤(3)的烧结温度为850℃,保温时间6h。

9、前述的高致密度和高电性能的zno压敏陶瓷的烧结方法,所述zno压敏陶瓷坯体在进行高温烧结之前,在880-920℃进行保温处理2-4h。

10、前述的高致密度和高电性能的zno压敏陶瓷的烧结方法,所述zno压敏陶瓷坯体在进行高温烧结之前,在900℃进行保温处理3h。

11、前述的高致密度和高电性能的zno压敏陶瓷的烧结方法,所述步骤(3)保温时,烧结炉内为空气或者纯氧气氛。

12、前述的高致密度和高电性能的zno压敏陶瓷的烧结方法,所述步骤(3)中的冷却为随炉自然冷却。

13、本发明的有益效果

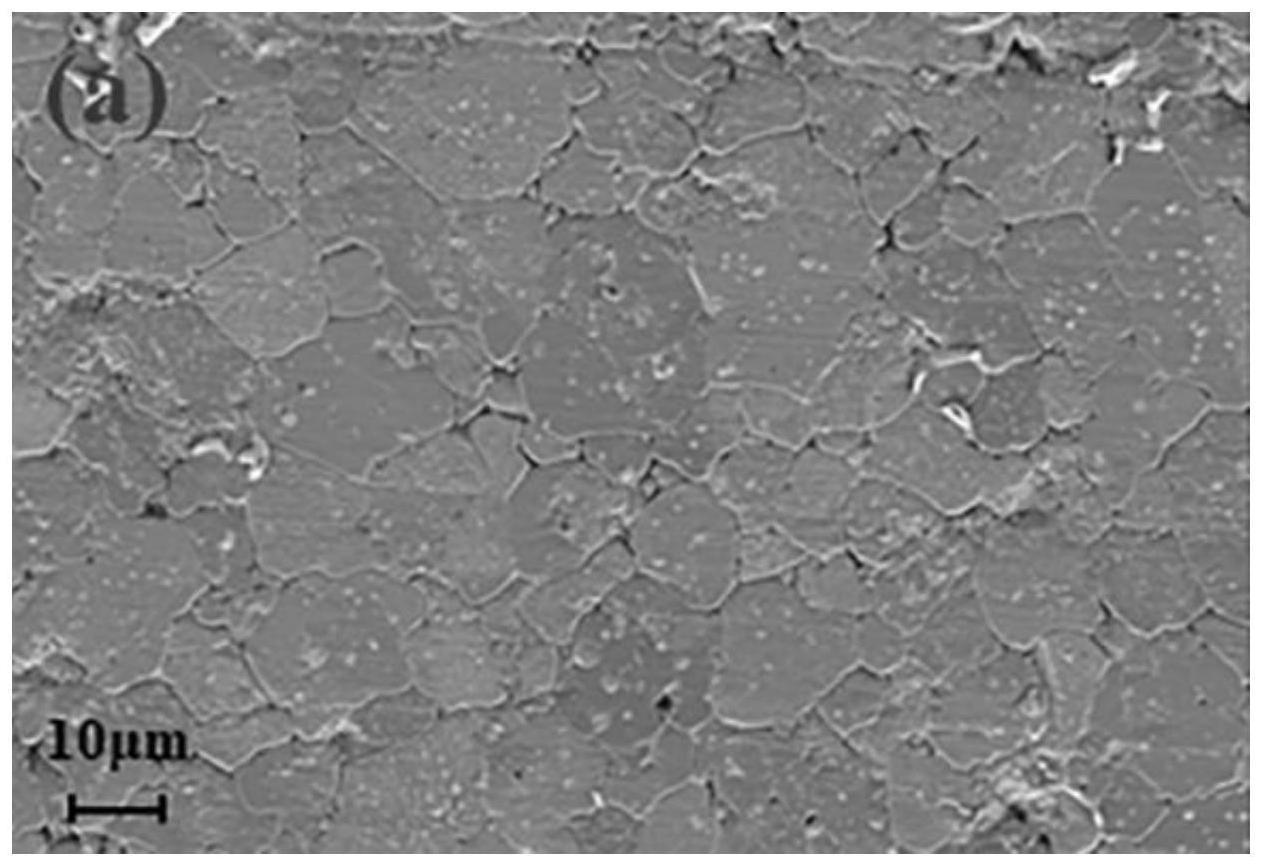

14、1、本发明通过在氮气氛下进行高温烧结,从而在陶瓷内部形成一定量的氧空位,氧空位的形成利于烧结过程中的传质,从而使得在较短烧结时间内完成陶瓷的致密化,从而使得zno压敏陶瓷的致密度更高,该效果在表象上的直观反映,就是能够降低烧结温度以及烧结时间,将原来的烧结温度和时间从1150-1200℃烧结6-8h降低至在1130-1180℃烧结1.5-2.5h,其不仅节约了能耗,降低了成本,更重要的是,烧结温度和时间降低了之后,氧化铋和氧化锑等物质的挥发程度更小,气孔等缺陷更不容易形成,使得最终的zno压敏陶瓷的致密度更好。

15、2、本发明通过在氮气氛下进行高温烧结,从而在陶瓷内部形成一定量的氧空位,氧空位的形成提高了晶粒中施主浓度,降低了晶粒电阻;本发明再进行低温再氧化处理,在保证zno压敏陶瓷晶粒内部不被氧化,使其具有较高的氧空位浓度,实现晶粒的低电阻性能的同时,将晶界充分氧化,提高晶界的受主态密度,从而提高zno压敏陶瓷的势垒高度、非线性系数以及降低zno压敏陶瓷的限制电压;本发明尤其通过降低温度之后再进行再氧化处理,其作用是在较低的温度下,再氧化过程仅仅发生在晶界层,仅仅对晶界层进行充分的氧化处理。

16、3、zno压敏陶瓷中高于液相温度下快速降温,由于粘滞性流动,其内应力能够消除,但是在低于液相温度下的降温过程,容易在陶瓷体内形成内应力,导致陶瓷平整度变差、电性能下降等,但本发明通过在850℃左右进行长时间的纯氧或空气再氧化处理,在完成晶界的再氧化的同时,还能够消除陶瓷的内应力。

17、4、本发明通过在高温烧结之前,先在880-920℃对陶瓷坯体进行预保温处理2-4h,使得其中的低熔点组分熔融收缩,从而进一步提高了致密度。

技术特征:

1.一种高致密度和高电性能的zno压敏陶瓷的烧结方法,其特征在于:先将zno压敏陶瓷坯体在氮气氛下进行高温烧结,然后降低烧结温度后再进行低温烧结,从而获得高致密度和高电性能的zno压敏陶瓷。

2.根据权利要求1所述的高致密度和高电性能的zno压敏陶瓷的烧结方法,其特征在于,所述方法的具体步骤如下:

3.根据权利要求2所述的高致密度和高电性能的zno压敏陶瓷的烧结方法,其特征在于:所述步骤(2)的烧结温度为1120℃,保温时间2h。

4.根据权利要求2所述的高致密度和高电性能的zno压敏陶瓷的烧结方法,其特征在于:所述步骤(3)的烧结温度为850℃,保温时间6h。

5.根据权利要求1或2所述的高致密度和高电性能的zno压敏陶瓷的烧结方法,其特征在于:所述zno压敏陶瓷坯体在进行高温烧结之前,在880-920℃进行保温处理2-4h。

6.根据权利要求5所述的高致密度和高电性能的zno压敏陶瓷的烧结方法,其特征在于:所述zno压敏陶瓷坯体在进行高温烧结之前,在900℃进行保温处理3h。

7.根据权利要求2所述的高致密度和高电性能的zno压敏陶瓷的烧结方法,其特征在于:所述步骤(3)保温时,烧结炉内为空气或者纯氧气氛。

8.根据权利要求2所述的高致密度和高电性能的zno压敏陶瓷的烧结方法,其特征在于:所述步骤(3)中的冷却为随炉自然冷却。

技术总结

本发明公开了一种高致密度和高电性能的ZnO压敏陶瓷的烧结方法,先将ZnO压敏陶瓷坯体在氮气氛下进行高温烧结,然后降低烧结温度后进行低温烧结,从而获得高致密度和高电性能的ZnO压敏陶瓷。本发明工艺制备的ZnO压敏陶瓷具有致密度高,电性能好的特点;此外,还具有能耗低,节约成本的特点。

技术研发人员:庞驰,施斌,石雁,徐娜,费安堃,费俊杰,倪浡

受保护的技术使用者:贵州大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!