一种用于SiCf/SiC表面的Ti-Si-C复合涂层及其制备方法

本发明涉及功能涂层,具体涉及一种用于sicf/sic表面的ti-si-c复合涂层及其制备方法。

背景技术:

1、碳化硅连续纤维增强碳化硅复合材料(sicf/sic)具有高强度、高韧性、抗辐照、耐高温、抗氧化等特点,有望成为新型耐事故包壳材料,用以提升第三、四代核反应堆的整体系统安全型。目前,用于核包壳材料的sicf/sic由sic纤维、热解炭(pyc)界面,化学气相渗透制备的sic(cvi-sic)基体等组元构成。在沸水反应堆中,含有氧气的高温水蒸气直接接触核燃料棒包壳管,核包壳材料需要拥有高温抗水氧腐蚀能力。cvi-sic在该环境中会与氧气发生反应,生成玻璃相sio2,随后sio2会与水与水蒸气的混合物反应生成气态产物si(oh)4。另外,在压水反应堆中,核包壳材料需要抵抗350℃高温含氧液态水的侵蚀,sio2在该热液环境中还会转变为[sio3]2-,最终水解为[h2sio4]2-,上述气态产物逸出留下的孔隙以及cvi工艺制备的sicf/sic本身含有的孔隙,都将成为水氧向材料内部入侵的通道。由此可见,cvi-sic基体的抗水氧热液腐蚀能力亟待提升。

2、目前提升sicf/sic抗水热液氧腐蚀性能的一种方案是在复合材料表面制备sic涂层,涂层的包覆有效地减少了水氧的扩散通道。但是cvd-sic涂层拥有与sic基体相似的化学成分,随着腐蚀时间的增加,cvd-sic涂层中的sic晶粒在晶界处与环境中的水氧发生反应。强烈的晶间腐蚀导致涂层分层脱落,最终失效。因此,需要一种新的涂层材料以进一步提升sicf/sic的长时抗水氧能力。以ti3sic2为代表的max相材料具有特殊的层状结构,赋予其高断裂韧性和高损伤容限。同时ti3sic2兼具优良的耐辐照、耐高温、抗氧化、抗腐蚀等性能,是一种理想的可用于核包壳sicf/sic的涂层材料候选。然而,ti3sic2的热膨胀系数(cte,ti3sic2的cte为9×10-6k-1)与cvi-sic基体的热膨胀系数(4.5×10-6k-1)存在较大差异。高温下制备的ti3sic2在降到室温过程中会与cvi-sic产生极高的热失配应力,导致ti3sic2涂层的结合强度降低,涂层分层剥落。目前已经发展的电泳沉积、浸涂等工艺制备的ti3sic2涂层均存在与sic基体结合力弱的问题。

技术实现思路

1、为了解决现有技术存在的上述不足,本发明的目的是提供一种用于sicf/sic表面的ti-si-c复合涂层及其制备方法,以解决现有sicf/sic的长时抗水氧能力差,现有ti3sic2涂层与sic基体结合力弱的问题。

2、本发明解决上述技术问题的技术方案如下:

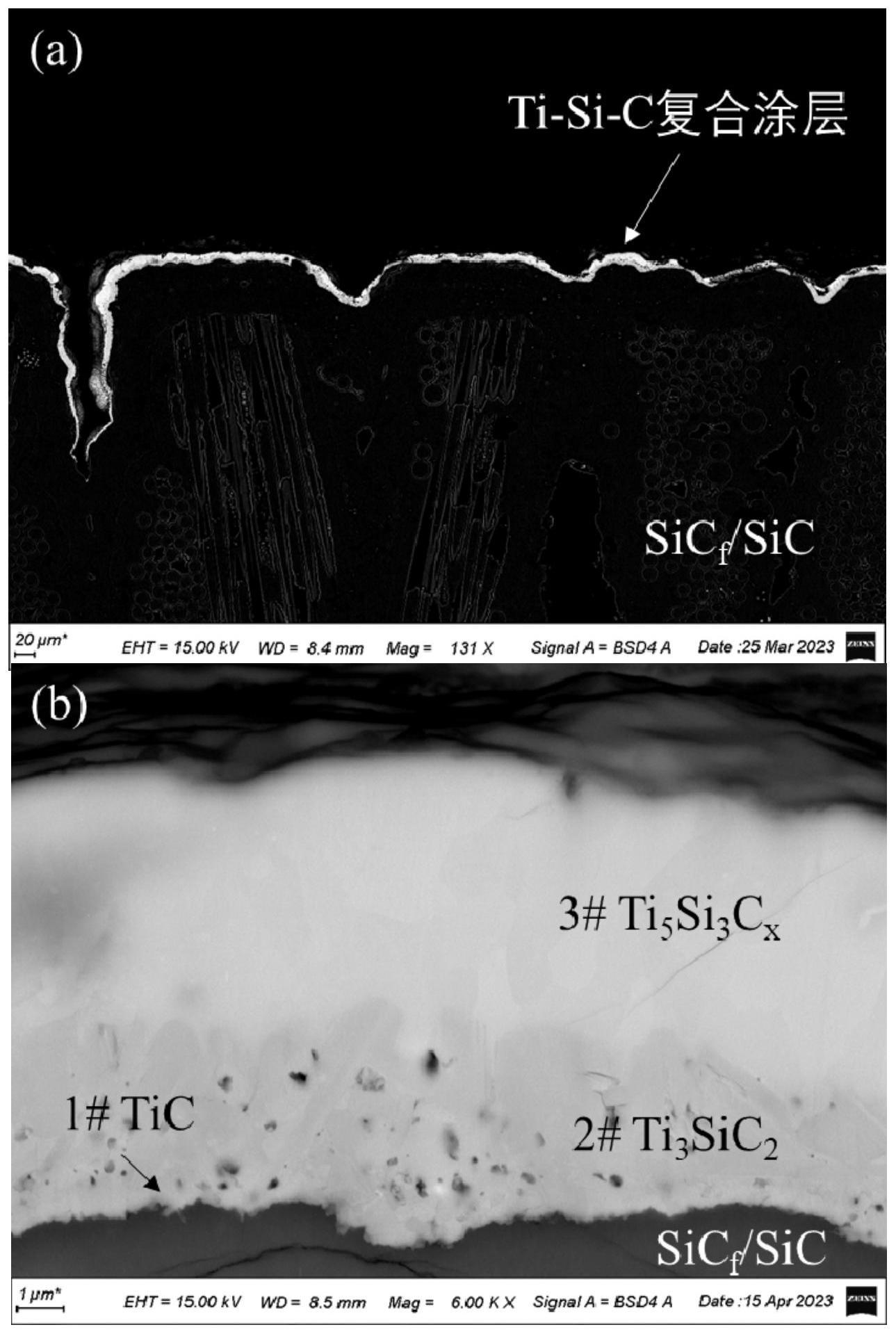

3、一种用于sicf/sic表面的ti-si-c复合涂层,其特征在于,所述复合涂层的结构从sic基体表面向外侧依次为tic层、ti3sic2层和ti5si3cx层,所述复合涂层的总厚度为5~40μm,所述tic层厚度为0~15μm,所述ti3sic2层厚度为2~20μm,所述ti5si3cx层厚度为0~15μm。

4、进一步地,所述复合涂层的总厚度为10μm,所述tic层厚度为1μm,所述ti3sic2层厚度为4μm,所述ti5si3cx层厚度为5μm。

5、上述用于sicf/sic表面的ti-si-c复合涂层的制备方法,包括以下步骤:

6、1)使用cvi工艺制备出碳、硅摩尔比为1.05~1.50的sic基体,或使用cvd工艺在碳、硅摩尔比为0.8~1.2的sic基体表面制备厚度20~120nm的热解碳,制得具有富碳表面的sicf/sic;

7、2)将步骤1)具有富碳表面的sicf/sic完全包埋进含有钛粉、硅粉以及反应助剂的混合粉末中;

8、3)将步骤2)sicf/sic及混合粉末在流动氩气的保护下进行热处理,生成具有tic-ti3sic2-ti5si3cx结构的ti-si-c复合涂层;

9、4)使用70~90℃去离子水清洗步骤3)制备的复合涂层,制得组分纯净的含ti-si-c复合涂层的sicf/sic。

10、进一步地,步骤2)钛粉与硅粉的摩尔比为3:0.5~3:3。

11、进一步地,步骤2)反应助剂为卤代盐。

12、进一步地,卤代盐包括氟化钠、氟化钾、氯化钠、氯化钾、溴化钠或溴化钾。

13、进一步地,步骤2)反应助剂添加质量为钛粉和硅粉质量之和的4~8倍。

14、进一步地,步骤3)热处理具体具体方式是:在常压、10~100sccm流量的氩气保护下,先升温至500~600℃保温0.5~1.5h,进行脱水干燥,再升温至1100~1300℃,保温1~5h,之后随炉冷却。

15、本发明具有以下有益效果:

16、1)本发明可以分别通过控制sic基体的碳、硅摩尔比、硅粉的添加量以及热处理温度与时间实现涂层总厚度及tic、ti3sic2、ti5si3cx各层厚度的控制:其中,sic基体的碳含量越高,tic层厚度越大且涂层总厚度越大;硅粉含量越高,ti3sic2层厚度越大,涂层总厚度越小;保温时间越长,ti5si3cx层厚度越大且涂层总厚度越大。调控各层厚度和涂层总厚度,可以实现涂层性能的优化。

17、2)本发明设计的具有tic-ti3sic2-ti5si3cx结构的ti-si-c复合涂层有效提升sicf/sic作为核包壳材料的抗水氧与热液腐蚀能力。同时,相较于前人利用电泳沉积、浸涂等工艺制备的ti3sic2涂层,该复合涂层与sicf/sic的结合强度更高。

18、3)本发明涉及的制备方法利用反应助剂实现了tic-ti3sic2-ti5si3cx三层结构的同步合成,效率高、周期短、成本低。

技术特征:

1.一种用于sicf/sic表面的ti-si-c复合涂层,其特征在于,所述复合涂层的结构从sic基体表面向外侧依次为tic层、ti3sic2层和ti5si3cx层,所述复合涂层的总厚度为5~40μm,所述tic层厚度为0~15μm,所述ti3sic2层厚度为2~20μm,所述ti5si3cx层厚度为0~15μm。

2.根据权利要求1所述的用于sicf/sic表面的ti-si-c复合涂层,其特征在于,所述复合涂层的总厚度为10μm,所述tic层厚度为1μm,所述ti3sic2层厚度为4μm,所述ti5si3cx层厚度为5μm。

3.权利要求1或2所述的用于sicf/sic表面的ti-si-c复合涂层的制备方法,其特征在于,包括以下步骤:

4.根据权利要求3所述的用于sicf/sic表面的ti-si-c复合涂层的制备方法,其特征在于,步骤2)所述钛粉与所述硅粉的摩尔比为3:0.5~3:3。

5.根据权利要求3所述的用于sicf/sic表面的ti-si-c复合涂层的制备方法,其特征在于,步骤2)所述反应助剂为卤代盐。

6.根据权利要求5所述的用于sicf/sic表面的ti-si-c复合涂层的制备方法,其特征在于,所述卤代盐为氟化钠、氟化钾、氯化钠、氯化钾、溴化钠或溴化钾。

7.根据权利要求3或5或6所述的用于sicf/sic表面的ti-si-c复合涂层的制备方法,其特征在于,步骤2)所述反应助剂添加质量为所述钛粉和所述硅粉质量之和的4~8倍。

8.根据权利要求3所述的用于sicf/sic表面的ti-si-c复合涂层的制备方法,其特征在于,步骤3)所述热处理具体过程为:在常压、10~100sccm流量的氩气保护下,先升温至500~600℃保温0.5~1.5h,进行脱水干燥,再升温至1100~1300℃,保温1~5h,之后随炉冷却。

9.根据权利要求3所述的用于sicf/sic表面的ti-si-c复合涂层的制备方法,其特征在于,使用70~90℃去离子水清洗步骤3)所述复合涂层,制得组分纯净的含ti-si-c复合涂层的sicf/sic。

技术总结

本发明公开了一种用于SiC<subgt;f</subgt;/SiC表面的Ti‑Si‑C复合涂层及其制备方法。该复合涂层具有从SiC基体表面向外侧依次为TiC层、Ti<subgt;3</subgt;SiC<subgt;2</subgt;层和Ti<subgt;5</subgt;Si<subgt;3</subgt;C<subgt;x</subgt;层的三层结构,该复合涂层的制备方法包括以下步骤:1)制备具有富碳表面的SiC<subgt;f</subgt;/SiC;2)包埋;3)热处理;4)清洗。以该制备方法制备的复合涂层,TiC层用于缓和Ti<subgt;3</subgt;SiC<subgt;2</subgt;层与SiC基体的热失配应力,Ti<subgt;5</subgt;Si<subgt;3</subgt;C<subgt;x</subgt;层用于进一步提升复合涂层的抗水氧能力,该复合涂层可以有效的提高SiC<subgt;f</subgt;/SiC复合材料的抗水氧与热液腐蚀能力,具有较强的结合强度。

技术研发人员:成来飞,杨劲松,叶昉

受保护的技术使用者:西北工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!