一种光学元件成型用的模具及光学元件制法的制作方法

本发明涉及模压成型模具,特别涉及一种光学元件成型用的模具及使用该模具模压成型光学元件的方法。

背景技术:

1、近年来,伴随着光学元件的多样化以及广泛化,玻璃制的光学元件的需要正在提高,。对于加热软化状态的玻璃通过成型用模具进行压制成型,将压力成型模具的成型面精密地转印到玻璃上,形成光学功能面,例如以透镜为例,形成非球面透镜的非球面或球面透镜的球面等透镜面。现有技术中制造小尺寸透镜通常采用精密模压成型,精密模压成型要求光学玻璃具有较低的转变温度(tg,如小于520℃),在精密模压成型中,通过将姜谧加工后的成型面形状转印至在非氧化气氛中已软化的玻璃而形成标的光学元件,对成型模具的成型面的表面粗糙提出更高的要求,需要达到10μm以下。

2、光学元件成型模具的材料主要包括sic、超硬合金(如中国发明专利申请202110675250.5)、不锈钢等金属以及陶瓷,模压成型时,已软化的玻璃有时会热粘于成型面,尤其是反复进行,成型面的化学性劣化增进,加剧了成型面上的玻璃的热粘的倾向。这种成型面上的玻璃的热粘会导致无法将成型后的成型体从成型模具分离,或者即使能够进行成型体的脱模,成型后玻璃表面出现凹凸。这种情况下,无法继续使用相同的成型模具,因此需要中断连续的模压工序,频繁地进行成型面的维护或成型模具的交换。

3、为了改善成型模具与玻璃的离型性,在成型模具上设置了含碳膜、贵重金属合金膜等离型膜。设置了钻石状碳膜、氢化非晶态碳膜(a-c:h膜)、硬质碳膜或四面体非晶态碳膜(tac膜)等碳膜类离型膜的成型模具具有离型性好、难以与玻璃发生融接的优点。中国专利申请cn201310445292.5公开了利用真空电弧放电在碳阴极上生成碳等离子体,从碳等离子体中只取出离子化后的碳,将所述离子化后的碳照射到被成膜面上,形成第一碳膜和第二碳膜。但在反复进行模压成型操作的过程中,上述碳膜容易发生磨损,且碳膜与碳化硅基底的热膨胀差异,存在较大的热应力,碳膜与碳化硅模具之间的结合力下降,容易发生剥落。

技术实现思路

1、本发明提出了一种光学元件成型用的模具,通过在碳化硅模具本体的成型面上设置特定的复合涂层,提高涂层与碳化硅模具本体的结合力,模具与光学元件的离型性好,模具耐磨性高,使用寿命高。

2、为实现上述目的,本发明采用的技术方案为:

3、一种光学元件成型用的模具,包括模具本体和复合涂层,所述模具本体为碳化硅陶瓷,所述复合涂层包括高熵合金层、钼层和二硫化钼层,所述高熵合金层设置于所述模具本体用于成型光学元件的成型面上,所述钼层设置于所述高熵合金层上,所述二硫化钼层设置于所述钼层上,所述高熵合金层的成分选自ti、cr、mo、w、hf、ta元素中的至少五种,所述高熵合金层的成分至少包含ti、cr和mo元素。

4、优选地,所述模具本体的热膨胀系数为a,所述高熵合金的热膨胀系数为b,所述钼层的热膨胀系数为c,所述a、b、c满足关系式:0.4(a+c)≤b≤0.65(a+c)。

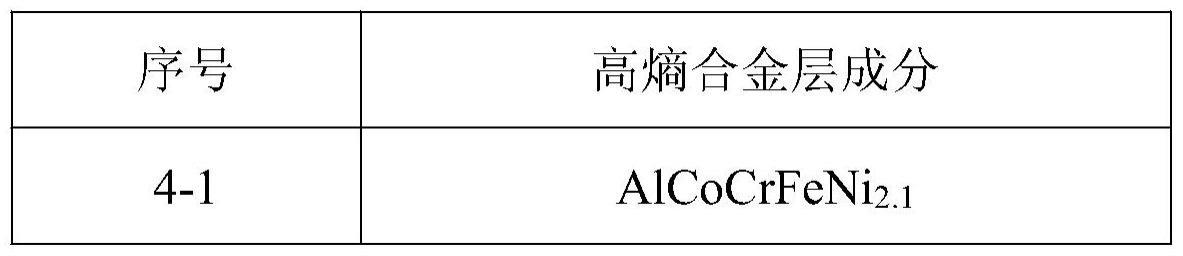

5、优选地,所述高熵合金层的成分化学式为ticrmowta、ticrmowhf、ticrmohfta、ti0.5cr0.5mowtahf中的至少一种。

6、优选地,所述高熵合金层与所述模具本体、钼层的结合界面具有mo-cr-si和mo-cr-ti高熔点物相。

7、优选地,所述高熵合金层的厚度为0.1-9μm,所述钼层的厚度为0.05-5μm,所述二硫化钼层的厚度为5-20μm。

8、优选地,所述二硫化钼层由纳米二硫化钼制成。

9、优选地,所述模具在形成二硫化钼层前经过热处理,所述热处理包括:在保护气氛下以30-70℃/min升温至750-1800℃,保温25-45min。

10、优选地,所述二硫化钼层包括1.5-5wt%sb2o3。

11、优选地,所述模具用于成型光学元件的成型面的表面粗糙度为5nm以下。

12、另一方面,本发明还提供一种光学元件的制备方法,使用上述的模具模压成型所述的光学元件,所述模压成型在真空或氩气气氛中进行。

13、本发明的有益效果是:

14、本发明通过在碳化硅模具本体上设置特定结构的复合涂层体系,复合涂层与碳化硅模具本体的结合力高,与光学元件的离型性好,耐磨性高,模具的使用寿命(即冲压次数)能够达到1450次以上。

15、本发明的复合涂层体系以二硫化钼为主体,以钼层作为中间层,高熵合金层作为打底层。二硫化钼层具有高耐磨性和自润滑性,作为光学元件成型用模具使用能够形成良好的离型效果,可以省略离型剂的使用;特定成分(高熵合金层的成分选自ti、cr、mo、w、hf、ta元素中的至少五种,所述高熵合金层的成分至少包含ti、cr和mo元素)的高熵合金层作为打底层,克服二硫化钼、钼层分别与碳化硅模具本体结合力较差,高熵合金与二硫化钼结合力不够的缺陷,通过特定成分的高熵合金层设计,在高熵合金层与所述模具本体、钼层的结合界面形成mo-cr-si和mo-cr-ti高熔点物相,显著提升钼层与碳化硅陶瓷模具本体的结合力;选用自粘结性好的钼层作为二硫化钼的的粘接层,不仅能够提升二硫化钼与底层高熵合金的结合力,同时对涂层整体的韧性和硬度有很好的提升作用,显著提升涂层整体的耐磨性。

技术特征:

1.一种光学元件成型用的模具,其特征在于,包括模具本体和复合涂层,所述模具本体为碳化硅陶瓷,所述复合涂层包括高熵合金层、钼层和二硫化钼层,所述高熵合金层设置于所述模具本体用于成型光学元件的成型面上,所述钼层设置于所述高熵合金层上,所述二硫化钼层设置于所述钼层上,所述高熵合金层的成分选自ti、cr、mo、w、hf、ta元素中的至少五种,所述高熵合金层的成分至少包含ti、cr和mo元素。

2.根据权利要求1所述的光学元件成型用的模具,其特征在于,所述模具本体的热膨胀系数为a,所述高熵合金的热膨胀系数为b,所述钼层的热膨胀系数为c,所述a、b、c满足关系式:0.4(a+c)≤b≤0.65(a+c)。

3.根据权利要求1所述的光学元件成型用的模具,其特征在于,所述高熵合金层的成分化学式为ticrmowta、ticrmowhf、ticrmohfta、ti0.5cr0.5mowtahf中的至少一种。

4.根据权利要求1所述的光学元件成型用的模具,其特征在于,所述高熵合金层与所述模具本体、钼层的结合界面具有mo-cr-si和mo-cr-ti高熔点物相。

5.根据权利要求1所述的光学元件成型用的模具,其特征在于,所述高熵合金层的厚度为0.1-9μm,所述钼层的厚度为0.05-5μm,所述二硫化钼层的厚度为5-20μm。

6.根据权利要求1所述的光学元件成型用模具,其特征在于,所述模具在形成二硫化钼层前经过热处理,所述热处理包括:在保护气氛下以30-70℃/min升温至750-1800℃,保温25-45min。

7.根据权利要求1所述的光学元件成型用的模具,其特征在于,所述二硫化钼层由纳米二硫化钼制成。

8.根据权利要求7所述的光学元件成型用的模具,其特征在于,所述二硫化钼层包括1.5-5wt%sb2o3。

9.根据权利要求1所述的光学元件成型用的模具,其特征在于,所述模具用于成型光学元件的成型面的表面粗糙度为5nm以下。

10.一种光学元件的制备方法,其特征在于,使用权利要求1-9任一项所述的模具模压成型所述的光学元件,所述模压成型在真空或惰性保护气氛中进行。

技术总结

本发明公开了一种光学元件成型用的模具,包括模具本体和复合涂层,所述模具本体为碳化硅陶瓷,所述复合涂层包括高熵合金层、钼层和二硫化钼层,所述高熵合金层设置于所述模具本体用于成型光学元件的成型面上,所述钼层设置于所述高熵合金层上,所述二硫化钼层设置于所述钼层上,所述高熵合金层的成分选自Ti、Cr、Mo、W、Hf、Ta元素中的至少五种,所述高熵合金层的成分至少包含Ti、Cr和Mo元素。本发明的光学元件成型用的模具通过在碳化硅模具本体上设置特定结构的复合涂层体系,复合涂层与碳化硅模具本体的结合力高,与光学元件的离型性好,耐磨性高,模具的使用寿命能够达到1450次以上。

技术研发人员:赵新安,吴志华

受保护的技术使用者:江苏浩纳光电股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!