一种用于宽禁带半导体器件的碳化硅单晶衬底制备方法与流程

本发明涉及半导体器件,特别是涉及一种用于宽禁带半导体器件的碳化硅单晶衬底制备方法,尤其是一种使用较小尺寸的碳化硅籽晶单次生长出大尺寸碳化硅单晶的制备方法。

背景技术:

1、宽禁带半导体器件包括sic基sbd、sic基mosfet、gan hemt等,它们所使用的衬底材料都是碳化硅单晶。碳化硅作为典型的第三代半导体材料,具有禁带宽、热导率高、击穿场强大、饱和电子漂移速率高等优异性能,在高压、高温、高频、高功率及抗辐射器件方面拥有巨大的应用前景。以高纯半绝缘碳化硅为衬底的氮化镓射频器件如gan hemt,主要应用于微波射频通讯领域;以导电型碳化硅为衬底的高压大电流电力电子器件如sic基sbd、sic基mosfet,可应用于大型变电系统,电动汽车,充电桩等领域。

2、国际上商用碳化硅衬底的普遍生长方法是物理气相传输法(简称pvt)。即在密闭的石墨坩埚顶部放置碳化硅籽晶,碳化硅源粉放在籽晶下方,通过中频炉对石墨坩埚进行感应加热,碳化硅源粉受热分解为多种碳、硅气氛的升华产物,这些气体产物经扩散或对流效应输运至籽晶区,在低温的籽晶表面凝华结晶为sic晶体。

3、在这一生长技术中,碳化硅籽晶作为最重要的原料之一,直接决定了生长出的碳化硅单晶的尺寸与质量。通常,生长8英寸碳化硅单晶必须使用直径在8英寸或以上的碳化硅籽晶,但由于8英寸的碳化硅籽晶非常稀少,也有一些技术使用6英寸的碳化硅籽晶通过多次迭代生长来获得8英寸碳化硅单晶。这是由于在碳化硅单晶生长过程中,感应加热的石墨坩埚只有从下至上的一个轴向方向上的温度梯度,很难控制晶体在由中心向四周的径向方向上的长大,因此只能是非常缓慢的扩径过程。此外,由于长成的碳化硅单晶也会受热分解,从而与其周围的石墨导流筒发生反应而生成碳化硅多晶,这也进一步限制了单晶体的扩径生长。反应方程式如下:

4、2sic(s)→sic2(g)+si(g)、2sic(s)→si2c(g)+c(s)、sic(s)→si(g)+c(s);

5、2si (g)+ c(s)→si2c(g)、si2c(g)+c(s)→2sic(s)、si(g)+c(s)→sic(s);

6、因此使用6英寸碳化硅籽晶只能生长出直径在150mm—160mm的碳化硅单晶,即每次生长最多只能将晶体直径扩展10mm左右,而且只在晶体尾部才能达到尺寸要求,合格晶片数量很少。因此要从6英寸籽晶扩展生长出8英寸单晶,一般至少需要5轮次的单晶生长扩径迭代才能实现,这就需要5种不同规格的单晶生长热场和5种不同规格的籽晶加工工艺,步骤繁琐。

技术实现思路

1、鉴于现有技术存在的问题,本发明的目的是利用6英寸籽晶单次扩径生长出8英寸的单晶,而特别研发一种用于宽禁带半导体器件的碳化硅单晶衬底制备方法。本方法创新之处在于使用小尺寸的碳化硅籽晶快速扩径生长出大尺寸的碳化硅单晶。

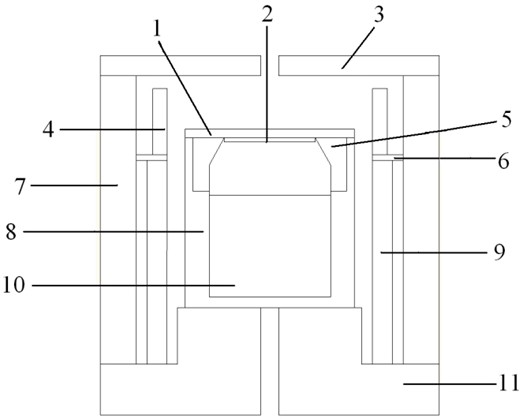

2、本发明采取的技术方案是:一种用于宽禁带半导体器件的碳化硅单晶衬底制备方法是在石墨坩埚外部设有双加热筒结构,分别为上加热筒和下加热筒,两个加热筒产生不同的热量,以实现对碳化硅晶体和源粉的分别控温,实现生长腔内轴向温度梯度和晶体内部径向温度梯度的独立控制,形成用于晶体扩径生长的热场;在所述石墨坩埚内部,碳化硅籽晶粘接到石墨坩埚顶部的石墨盖上,对碳化硅籽晶下方采用的是经过金属碳化物镀膜处理的镀膜导流筒,所述镀膜导流筒以线性扩大内径尺寸,以实现碳化硅晶体在生长过程沿着镀膜导流筒内壁不断扩径,最终得到大尺寸的碳化硅单晶。

3、所述制备方法具体步骤如下:

4、a1、将碳化硅籽晶用高温胶粘在石墨盖上。

5、a2、将石墨导流筒用金属碳化物进行气相沉积镀膜。

6、a3、将碳化硅源粉装载于石墨坩埚底部。

7、a4、将粘好碳化硅籽晶的石墨盖置于石墨坩埚顶部,碳化硅籽晶朝下放置。

8、a5、石墨盖与石墨坩埚旋紧封闭后,与两个加热筒、保温套筒由内至外依次放在保温底座上。

9、a6、将整体生长系统放置于单晶生长炉内。

10、a7、装炉完毕后,对单晶生长炉进行抽真空和升温,石墨坩埚上顶部测温点的温度设定为1000-1200℃,达到设定温度后,恒温抽真空5-10小时。

11、a8、当炉体真空度低于5×10-5mbar压力时,停止抽真空。

12、a9、向单晶生长炉内冲入惰性气体,惰性气体的流量为3-5l/min,提升炉体压力至700-900mbar。

13、a10、对于下加热筒给予加热功率20-35kw,使下测温点升温至2200-2300℃;对于上加热筒给予加热功率2-8kw,使上测温点升温至2050-2150℃。

14、a11、升温期间,惰性气体流量为80-200ml/min,同时保持炉内压力恒定。

15、a12、当上下测温点温度达到设定温度后,逐步降低炉体压力至2-20mbar,压力到达设定值后,碳化硅晶体开始生长,生长时间为100-150小时。

16、a13、生长结束后,将炉内压力升高至700-900mbar,压力到达设定值后开始降温,降温速率为5小时降到1000℃,之后关闭加热功率,生长系统自由降温至室温,制备过程结束。

17、本发明所产生的有益效果是:提供了一种利用较小碳化硅单晶衬底单次扩径生长出较大尺寸碳化硅单晶晶锭的技术。该技术通过将石墨导流筒设计成快速放肩扩径结构,并对其进行金属碳化物的镀膜处理,同时利用上下双加热筒结构对晶体和源粉分别进行控温,即可实现由小尺寸的碳化硅籽晶在一次生长过程中扩径放大生长为边缘无多晶的大尺寸碳化硅单晶。

18、本发明对于传统生长系统在石墨坩埚外部引入了双加热筒的新结构,从而为晶体扩径生长形成了良好的热场基础。同时对传统的石墨导流筒进行金属碳化物镀膜处理,杜绝了碳化硅晶体以及升华上来的碳硅气氛与传统石墨导流筒容易发生反应的问题,并且保障了碳化硅晶体在生长过程沿着导流筒内壁不断扩径,没有多晶杂相的生成,最终得到大尺寸的碳化硅单晶。即利用6英寸籽晶单次扩径生长出8英寸的单晶。

19、生长200mm直径的碳化硅单晶通常也需要200mm的碳化硅籽晶,或者至少需要直径在190mm以上的碳化硅籽晶,在缺乏这样尺寸的碳化硅籽晶时,只能采用150mm直径的籽晶以每次10mm的扩径程度进行生长,经多次迭代后得到。本发明极大地减少了传统扩径生长的迭代步骤,从而减少了多种热场的设计,减少了多种结构坩埚与保温的制造,减少了多种生长工艺的设定,减少了多轮次的生长实验,节约了大量的人力、物力和时间成本,高效率的实现了无相应籽晶情况下的大尺寸碳化硅单晶的获得。

技术特征:

1.一种用于宽禁带半导体器件的碳化硅单晶衬底制备方法,其特征在于,所述制备方法是在石墨坩埚外部设有双加热筒结构,分别为上加热筒和下加热筒,两个加热筒产生不同的热量,以实现对碳化硅晶体和源粉的分别控温,实现生长腔内轴向温度梯度和晶体内部径向温度梯度的独立控制,形成用于晶体扩径生长的热场;在所述石墨坩埚内部,碳化硅籽晶粘接到石墨坩埚顶部的石墨盖上,对碳化硅籽晶下方采用的是经过金属碳化物镀膜处理的镀膜导流筒,所述镀膜导流筒以线性扩大内径尺寸,以实现碳化硅晶体在生长过程沿着镀膜导流筒内壁不断扩径,最终得到大尺寸的碳化硅单晶。

2.根据权利要求1所述的一种用于宽禁带半导体器件的碳化硅单晶衬底制备方法,其特征在于,所述制备方法具体步骤如下:

技术总结

本发明涉及一种用于宽禁带半导体器件的碳化硅单晶衬底制备方法。该方法是在石墨坩埚外部设有双加热筒结构,两个加热筒产生不同的热量,以实现对碳化硅晶体和源粉的分别控温,形成用于晶体扩径生长的热场;在石墨坩埚内部,碳化硅籽晶粘接到石墨坩埚顶部的石墨盖上,对碳化硅籽晶下方采用的是经过金属碳化物镀膜处理的镀膜导流筒,镀膜导流筒以线性扩大内径尺寸,以实现碳化硅晶体在生长过程沿着镀膜导流筒内壁不断扩径,最终得到大尺寸的碳化硅单晶。减少了传统扩径生长的迭代步骤、多种热场的设计、多种生长工艺的设定以及多轮次的生长实验,节约了大量的人力、物力和时间成本,高效率的实现了无相应籽晶情况下的大尺寸碳化硅单晶的获得。

技术研发人员:孟大磊,王英民,赖占平,薛豪,王增华,庞越

受保护的技术使用者:中国电子科技集团公司第四十六研究所

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!