一种氮掺杂多孔碳材料的制备方法及固体推进剂

本发明属于材料制备,涉及一种氮掺杂多孔碳材料的制备方法及固体推进剂。

背景技术:

1、含能材料指的是一种包含有爆炸性成分的可燃物质,或者包含有氧化剂可以燃烧的材料,且能够瞬间释放出大量能量的物质。因此,常用作军用火炸药、火箭推进剂和发射药配方的重要组成部分。其中,推进剂是由氧化剂、燃烧剂以及多种助剂等组成的一类含能物质,因其能量密度高,工作时间短等特点用于导弹、火箭等武器系统的动力源。环四亚甲基四硝胺(hmx)、环三亚甲基三硝胺(rdx)是一类可以改变推进剂燃烧过程,并改善其能量特性的含能物质,被广泛应用。提高固体推进剂的燃烧性能依赖于具有大比表面积和高活性位点的高效燃烧催化剂。因此,在能源转型的背景下,研究和开发新的燃烧催化剂可以提高能源效率,减少环境污染,从而满足可持续发展的要求。

2、氮掺杂多孔碳材料(cn)是一种新型材料,主要由碳、氮元素组成。区别于石墨氮化碳,它的氮含量相对较少。目前,氮掺杂多孔碳材料已经广泛应用于催化领域作为催化剂或者催化剂的载体。通过氮的引入,碳材料的疏水性发生了很大的变化,碳材料更加的亲水,极大地增加了与生物质的相容性。并且,由于氮原子富电子,可以在碳材料表面引入大量的缺陷位,在作为载体时,可以与金属原子形成配位作用,达到锚定金属原子的作用。因此,将该碳材料应用在固体推进剂领域,可与活性组分的相互作用性提高,实现其催化性能的提升。

3、碳材料对含能材料催化研究中,张婷[张婷,郭雨,李瑶瑶,等.氮掺杂氧化石墨烯对hmx热分解性能的影响[j].火炸药学报,2019,42(04):346-351.]等人以尿素为氮源,通过水热还原制备氮掺杂氧化石墨烯并将其复合到hmx上,与未掺杂相比,氮原子成功掺杂使得石墨烯表面缺陷增多,结果导致hmx的放热分解峰温度下降1.2℃,表观活化能下降30.25kj·mol-1。

4、尽管氮掺杂氧化石墨烯有着很好的应用前景,但作为催化剂催化含能材料热分解效果仍有待提高。梁洁[梁洁,邹庚,刘竞等.氧化石墨烯/奥克托今复合薄膜的制备及其性能表征[j].化学工程与装备,2021,no.293(06):10-11.]等人通过简单的溶剂热法以氧化石墨烯(go)和hmx为原料制备了一种含能自支撑膜,以提高go薄膜的激光点火性能。通过热分析研究发现go/hmx复合薄膜的放热分解峰温度仅比纯hmx提前2.4℃。

5、曾见有[曾见有,赵宁宁,张婷等.石墨双炔/rdx复合物的热分解性能[j].火炸药学报,2021,44(04):474-483.]等人采用液相法制备石墨双炔(gdy),通过物理混合将不同质量的gdy与rdx混合。结果表明质量分数为5%的gdy的加入使rdx的热分解峰温升高了2.97℃,表观活化能降低了10.75kj·mol-1。

6、结合近年来的研究不难发现,碳材料虽然作为载体有着很好的分散效果,但单独作为燃烧催化剂对含能材料的热分解效果并不明显。因此引入氮原子掺杂可以在碳材料中形成多种不同类型氮物种,通过对氮源含量的调节,可提高催化剂的催化性能,如反应组分-载体间的相互作用以及理化性质、表面浸润性等达到对含能材料催化性能的提高。

技术实现思路

1、针对现有碳材料无法更好的作为含能材料的燃烧催化剂的问题,本发明的目的提供一种氮掺杂多孔碳材料的制备方法及固体推进剂,该方法简便,并且成本低,制备的氮掺杂多孔碳材料能够用于含能材料的催化热分解。

2、为达到上述目的,本发明采用以下技术方案:

3、一种氮掺杂多孔碳材料的制备方法,包括以下步骤:

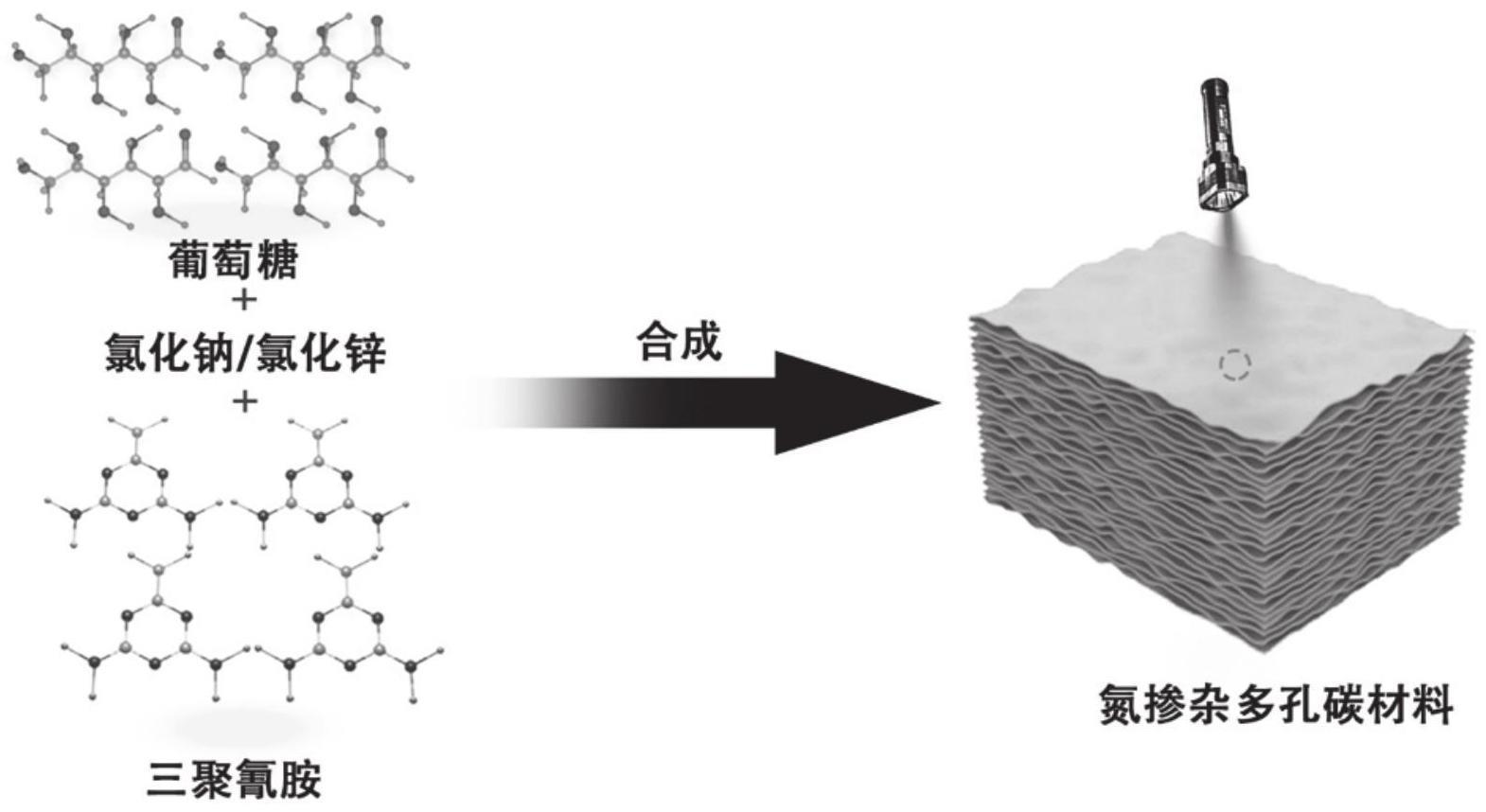

4、将质量比(1~2):(1~5):(1~10)的碳源、氮源与致孔剂混合均匀,在200-500℃下和700-900℃下进行碳化,纯化,得到氮掺杂多孔碳材料。

5、进一步的,碳源为葡萄糖。

6、进一步的,氮源为三聚氰胺。

7、进一步的,致孔剂为无机盐混合物。

8、进一步的,无机盐混合物为氯化钾与氯化钠的混合物、氯化钾与氯化锌的混合物、氯化锂与氯化锌的混合物或者氯化钠和氯化锌的混合物。

9、进一步的,氯化钾与氯化钠的质量比、氯化钾与氯化锌的质量比、氯化锂与氯化锌的质量比与氯化钠和氯化锌的质量比为1-5:1-10。

10、进一步的,以3~10℃/min的升温速率自室温升温至200-500℃,保温时间为120-240min。

11、进一步的,以3~10℃/min的升温速率自200-500℃升温至700-900℃,保温时间为200-400min。

12、进一步的,纯化为将碳化后的产物经腐蚀性溶液除杂,洗涤,干燥。

13、一种固体推进剂,包括氮掺杂多孔碳材料。

14、进一步的,含能材料为hmx或rdx。

15、与现有技术相比,本发明具有以下有益效果如下:

16、本发明将碳源和氮源在高温条件下直接发生碳化反应,得到氮掺杂多孔碳材料。本发明制备的多层状氮掺杂多孔碳材料表面分布大小不均的微孔和介孔,多孔结构发达可使活性位点暴露于电解质并促进在氧化还原反应提供转移反应物和产物的通道。通过bet比表面积测试表明,cn的比表面积可达1909.96m2/g,高的比表面积为反应提供更多活性位点从而提升其催化效果。本发明制备过程中所采用的原材料均价格低廉,容易获得;制备工简单、有效。本发明的氮掺杂多孔碳材料中,氮原子取代正六边网格中的碳原子,能够增加规整碳材料的缺陷数量,孤对电子对金属阳离子的吸引力,有利于颗粒在氮掺杂多孔碳内外表面的成核和锚定,对催化活性产生影响。因此,很大可能通过提高碳材料中的氮元素以及提高吡啶形式的氮能够对负载型催化剂起到积极正面的作用。

17、氮掺杂多孔碳材料与含能材料以质量比1:(4~8)物理混合均匀,得到复合材料。热分析发现cn对hmx、rdx等含能材料热分解催化效果显著优于其他碳材料。氮掺杂多孔碳材料能够作为含能材料hmx和rdx热分解催化剂,故未来有望代替石墨烯类碳材料用于固体推进剂的研究。

技术特征:

1.一种氮掺杂多孔碳材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的氮掺杂多孔碳材料的制备方法,其特征在于,碳源为葡萄糖。

3.根据权利要求1所述的氮掺杂多孔碳材料的制备方法,其特征在于,氮源为三聚氰胺。

4.根据权利要求1所述的氮掺杂多孔碳材料的制备方法,其特征在于,致孔剂为无机盐混合物。

5.根据权利要求1所述的氮掺杂多孔碳材料的制备方法,其特征在于,无机盐混合物为氯化钾与氯化钠的混合物、氯化钾与氯化锌的混合物、氯化锂与氯化锌的混合物或者氯化钠和氯化锌的混合物。

6.根据权利要求5所述的氮掺杂多孔碳材料的制备方法,其特征在于,氯化钾与氯化钠的质量比、氯化钾与氯化锌的质量比、氯化锂与氯化锌的质量比与氯化钠和氯化锌的质量比为1-5:1-10。

7.根据权利要求1所述的氮掺杂多孔碳材料的制备方法,其特征在于,以3~10℃/min的升温速率自室温升温至200-500℃,保温时间为120-240min。

8.根据权利要求1所述的一种氮掺杂多孔碳材料的制备方法,其特征在于,以3~10℃/min的升温速率自200-500℃升温至700-900℃,保温时间为200-400min。

9.根据权利要求1所述的氮掺杂多孔碳材料的制备方法,其特征在于,纯化为将碳化后的产物经腐蚀性溶液除杂,洗涤,干燥。

10.一种固体推进剂,其特征在于,包括权利要求1-9任一项制备方法制备的氮掺杂多孔碳材料。

技术总结

本发明公开了一种氮掺杂多孔碳材料的制备方法及固体推进剂,将质量比(1~2):(1~5):(1~10)的碳源、氮源与致孔剂混合均匀,在200‑500℃下和700‑900℃下进行碳化,纯化,得到氮掺杂多孔碳材料。本发明的氮掺杂多孔碳材料中,氮原子取代正六边网格中的碳原子,能够增加规整碳材料的缺陷数量,孤对电子对金属阳离子的吸引力,有利于颗粒在氮掺杂多孔碳内外表面的成核和锚定,对催化活性产生影响。氮掺杂多孔碳材料能够作为含能材料HMX和RDX热分解催化剂的应用,故未来有望代替石墨烯类碳材料用于固体推进剂的研究。

技术研发人员:马海霞,李煜,徐思怡,李嘉辰,郭兆琦

受保护的技术使用者:西北大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!