一种镍钴锰酸锂废料的处理方法与流程

本发明属于废旧锂电池回收领域,具体涉及一种镍钴锰酸锂废料的处理方法。

背景技术:

1、对于镍钴锰废料,选择性回收其中的锂时,通常采用火法回收或者湿法回收。在使用火法选择性回收锂时,锂的回收率低,一般仅有70-80%左右,究其原因目前回收的废旧镍钴锰酸锂废料中混有电解液六氟磷酸锂以及粘黏剂聚偏氟乙烯,由于其中含有氟元素和磷元素,这就导致在火法煅烧废旧镍钴锰酸锂废料时,被碳粉还原得到的碳酸锂部分转化为了难溶性的氟化锂和磷酸锂。难溶性的氟化锂和磷酸锂在后续配浆后无法转化为可溶性的碳酸氢锂溶液,使得火法回收时锂的回收率低。

技术实现思路

1、本发明的目的是提供一种镍钴锰酸锂废料的处理方法,以解决火法回收锂时回收率低的问题。

2、本发明的技术方案是:一种镍钴锰酸锂废料的处理方法,包括以下步骤:

3、a、将镍钴锰酸锂废料、碳粉和二氧化硅混合均匀,得到混合物料;

4、b、将步骤a得到的混合物料进行梯度温度动态煅烧,煅烧过程中,逐渐升温,在各煅烧温度阶段依次进行煅烧;

5、c、将步骤b获得的煅烧物加入水调浆,加入氢氧化钠,氢氧化钠将未反应的二氧化硅转化为水溶性较好的硅酸钠,除去未反应的二氧化硅,洗涤,固液分离得到混合固体;

6、d、步骤c得到的混合固体加入纯水配成浆料,然后通入二氧化碳进行碳化,碳化时间为2-3h,将与碳煅烧生成的碳酸锂转化为水溶性较好的碳酸氢锂,然后固液分离,得到碳酸氢锂溶液和镍钴锰氧化物的混合物,将碳酸氢锂溶液过树脂进行净化,得到净化液;

7、e、热解净化液,固液分离得到粗碳酸锂。

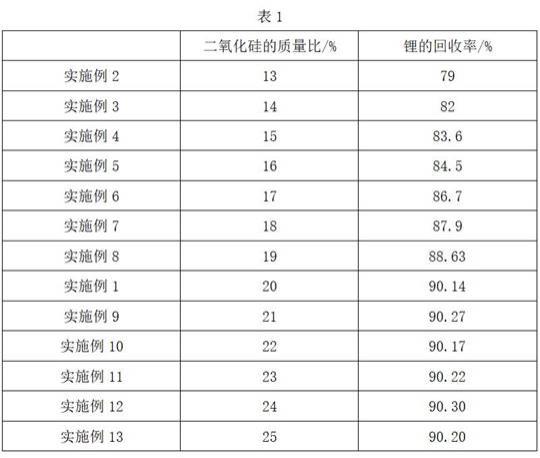

8、作为本发明的进一步改进,在步骤a中,碳粉的使用量占混合物料质量的10-15%,二氧化硅的使用量占混合物料质量的20%-25%。

9、作为本发明的进一步改进,在步骤b中,进行梯度温度动态煅烧所采用的煅烧温度依次为100-200℃、200-300℃、300-400℃、400-500℃、500-600℃、650℃,煅烧时间依次为40min、30min、20min、20min、20min、120min。

10、作为本发明的进一步改进,在步骤b中,0-600℃升温煅烧时,进行氮气流吹扫和连续抽真空,温度升至600℃时,撤去抽真空,仅保持氮气流吹扫。氮气流+抽真空过程中,混在镍钴锰酸锂废料中的六氟磷酸锂与聚偏氟乙烯边升温边分解生成的氟化氢与二氧化硅结合生成四氟化硅,生成的五氟化磷和未反应的氟化氢迅速被被氮气流和抽真空流抽离体系,减少了火法还原生成的碳酸锂被氟化氢和含磷物质转化为溶解度小且难被碳化成溶解度高的碳酸氢锂的氟化锂和磷酸锂,以提高锂的回收率。

11、作为本发明的进一步改进,在步骤c中,氢氧化钠的加入量为理论量1-1.5倍,反应时间为30-80min,反应温度为60-80℃。

12、作为本发明的进一步改进,在步骤c中,煅烧物加入水调浆时,煅烧物与纯水的固液质量比1:3-5。

13、作为本发明的进一步改进,在步骤c中,洗涤采用的固液质量比为1:3-5。

14、作为本发明的进一步改进,在步骤d中,配制浆料时,纯水的加入量按照碳化反应后溶液中含锂7.5-8g/l计算。

15、作为本发明的进一步改进,在步骤e中,热解温度不小于90℃,热解时间为1-2h。

16、作为本发明的进一步改进,在步骤e中,将粗碳酸锂使用不低于90℃的纯水进行洗涤,水洗固液质量比为1:6-8,洗涤时间为20-30min,然后固液分离得到电池级碳酸锂。

17、本发明的有益效果是:

18、本发明针对火法工艺中电解液六氟磷酸锂热分解产生氟化氢使得锂的回收率低的问题,发明了一种新的处理方法,通过镍钴锰酸锂废料与碳粉、二氧化硅共同进行梯度温度动态煅烧并配合氮气流和抽真空,解决了电解液混进正极粉后锂的回收率低的问题,火法选择性提锂效果好,锂的回收率从原先的70-80%提高至90%。

19、电解液六氟磷酸锂和粘黏剂聚偏氟乙烯火法热分解产生氟化氢,六氟磷酸锂在水汽的存在下热分解产生氟化氢和五氟化磷。五氟化磷与水汽反应生成氟化氢和含磷物质。五氟化磷以及氟化氢的存在导致在火法回收锂时,煅烧后产物中还原生成的碳酸锂会产生难溶性的氟化锂和磷酸锂,导致生成的碳酸锂的量减少,锂的回收率降低。本发明使用二氧化硅配合抽真空和氮气流消除和五氟化磷和氟化氢的影响,使得煅烧物中碳酸锂的量增加,锂的回收率提高。

20、本发明工序简单,易于操作,具有很强的实用性。

技术特征:

1.一种镍钴锰酸锂废料的处理方法,其特征在于包括以下步骤:

2.根据权利要求1所述的一种镍钴锰酸锂废料的处理方法,其特征在于:在步骤a中,碳粉的使用量占混合物料质量的10-15%,二氧化硅的使用量占混合物料质量的20%-25%。

3.根据权利要求1或2所述的一种镍钴锰酸锂废料的处理方法,其特征在于:在步骤b中,进行梯度温度动态煅烧所采用的煅烧温度依次为100-200℃、200-300℃、300-400℃、400-500℃、500-600℃、650℃,煅烧时间依次为40min、30min、20min、20min、20min、120min。

4.根据权利要求3所述的一种镍钴锰酸锂废料的处理方法,其特征在于:在步骤b中,0-600℃升温煅烧时,进行氮气流吹扫和连续抽真空,温度升至600℃时,撤去抽真空,仅保持氮气流吹扫。

5.根据权利要求4所述的一种镍钴锰酸锂废料的处理方法,其特征在于:在步骤c中,氢氧化钠的加入量为理论量1-1.5倍,反应时间为30-80min,反应温度为60-80℃。

6.根据权利要求5所述的一种镍钴锰酸锂废料的处理方法,其特征在于:在步骤c中,煅烧物加入水调浆时,煅烧物与纯水的固液质量比1:3-5。

7.根据权利要求6所述的一种镍钴锰酸锂废料的处理方法,其特征在于:在步骤c中,洗涤采用的固液质量比为1:3-5。

8.根据权利要求7所述的一种镍钴锰酸锂废料的处理方法,其特征在于:在步骤d中,配制浆料时,纯水的加入量按照碳化反应后溶液中含锂7.5-8g/l计算。

9.根据权利要求8所述的一种镍钴锰酸锂废料的处理方法,其特征在于:在步骤e中,热解温度不小于90℃,热解时间为1-2h。

10.根据权利要求9所述的一种镍钴锰酸锂废料的处理方法,其特征在于:在步骤e中,将粗碳酸锂使用不低于90℃的纯水进行洗涤,水洗固液质量比为1:6-8,洗涤时间为20-30min,然后固液分离得到电池级碳酸锂。

技术总结

本发明公开了一种镍钴锰酸锂废料的处理方法,属于废旧锂电池回收领域,解决了火法回收锂时回收率低的问题。本发明方法:将镍钴锰酸锂废料、碳粉和二氧化硅混合均匀,得到混合物料;将混合物料进行梯度温度动态煅烧,煅烧过程中,逐渐升温,在各煅烧温度阶段依次进行煅烧;将煅烧物加入水调浆,加入氢氧化钠,固液分离得到混合固体;混合固体加入纯水配成浆料,进行碳化后固液分离,得到碳酸氢锂溶液和镍钴锰氧化物的混合物,将碳酸氢锂溶液进行净化,得到净化液;热解净化液,固液分离得到粗碳酸锂。本发明通过镍钴锰酸锂废料与碳粉、二氧化硅共同进行梯度温度动态煅烧并配合氮气流和抽真空,锂的回收率从原先的70‑80%提高至90%。

技术研发人员:杨东东,陈世鹏,王彦丽,张玉娇,李德芳,刘红霞

受保护的技术使用者:甘肃睿思科新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!