一种多孔径结构的木质活性炭及其制备方法与流程

本发明属于活性炭的,涉及一种多孔径结构的木质活性炭及其制备方法。

背景技术:

1、活性炭是一种很细小的炭粒,有很大的表面积,内部有细小的孔,所以活性炭具有很强的吸附能力,可以起空气或水体净化作用。活性炭净化水体的原理是利用其多孔性,使水中一种或多种物质被吸附在其表面的孔内,去除对象包括有机物质、合成洗涤剂、微生物、病毒或重金属,使水体产生脱色、除臭的效果。

2、近年来,人们对多孔径的多孔炭材料的吸附、催化、电化学等方面的性能表现越来越感兴趣,因为相比于单一孔结构的多孔炭,它们展示出更为出色的性能。由于木质活性炭原材料中的木质素分子具有复杂的空间网络结构,极为难以通过简单或单一的方法制备出多层分级的多孔炭材料。

3、公开号cn104386685a的中国专利,公开了一种由富氮生物质原料制备氮掺杂活性炭的方法,通过活化气体(二氧化碳、水蒸气或空气)配合活化制备活性炭,虽然此方法制备的活性炭能够兼具2种不同活化方法的优点,但该方法容易出现因过度活化导致孔隙结构坍塌、能源浪费、步骤复杂、得率下降等。

技术实现思路

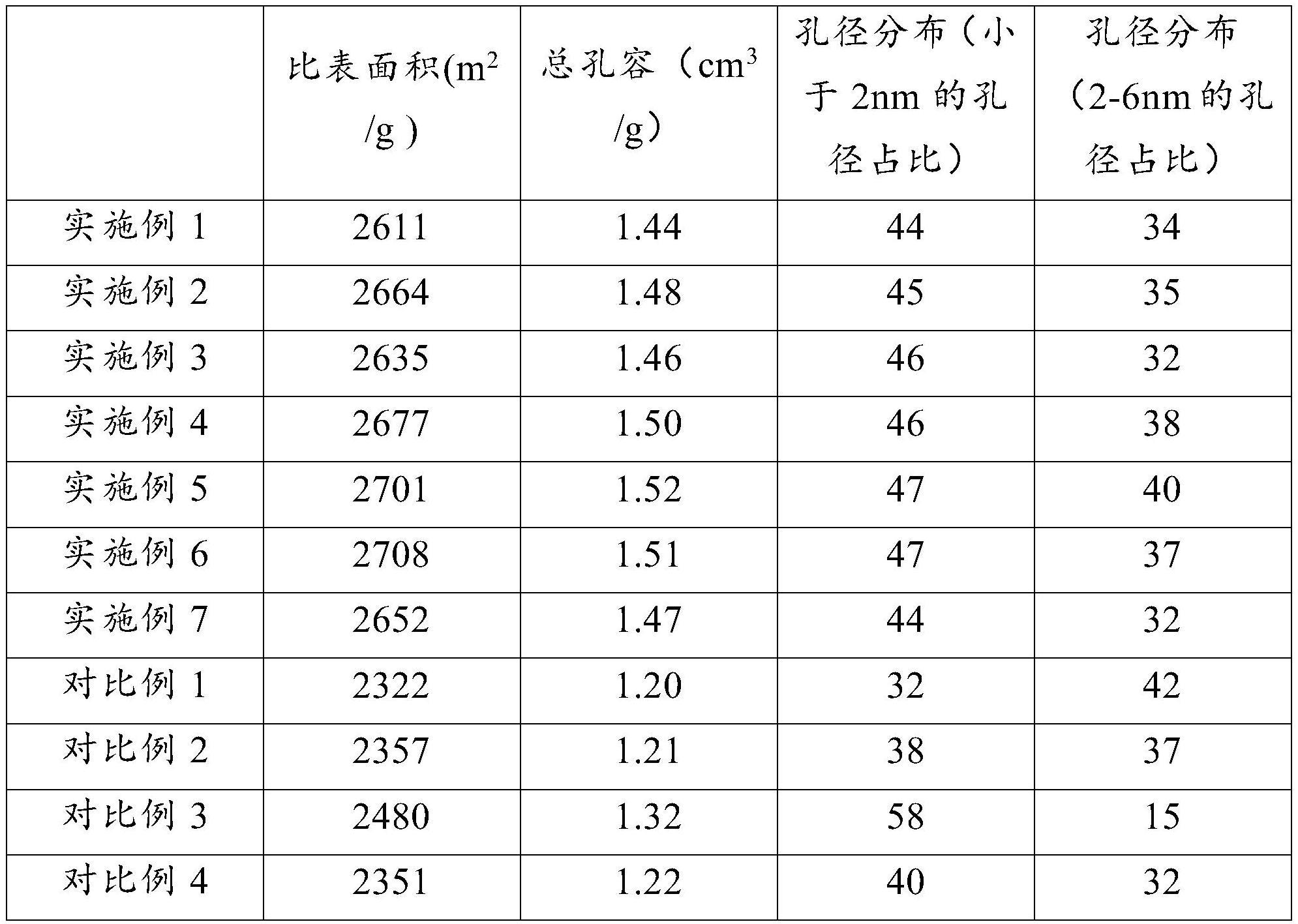

1、本发明的目的在于提供一种孔径结构的木质活性炭及其制备方法,本发明通过不同的木质活性炭的原材料,利用原材料内部纤维素、木质素的含量结构不同,结合采用多种预处理方法对原材料进行预处理,制得多孔径结构的活性炭,增强活性炭的应用范围;通过向原材料研磨过程加入炭黑、调整氢氧化钾和去离子水的加入方式、活化温度等,最终制备具有超高比表面积、极为发达孔隙的活性炭材料。

2、本发明的目的可以通过以下技术方案实现:

3、一种多孔径结构的木质活性炭的制备方法,所述制备方法包括以下步骤:

4、1)将马尾藻、花生壳和玉米芯进行干燥,粉碎,得到混合料;

5、2)将混合料进行研磨,灭菌后,得到混合原料;

6、3)将混合原料加入到反应釜中,向反应釜加入氢氧化钾和去离子水搅拌混合,加热处理后,得到预制活性炭;

7、4)将预制活性炭加热活化处理,冷却,清洗,过滤,干燥后,得到木质活性炭。

8、在本发明方案中,通过加入氢氧化钾进行活化,混合原料在高温下与氢氧化钾反应,反应消耗了c而形成孔隙结构,在此反应过程中生成了碳酸钾和氧化钾,这两种钾化合物与c进一步的反应,生成金属单质钾。当加热温度超过金属钾的沸点时,混合原料内部的钾单质以气态形式从内部向外扩散,在扩散过程中也进一步纵向扩孔,形成了具有超高比表面积、极为发达孔隙的活性炭材料;其中上述活化过程中,去离子水形成的水蒸气同时起到扩孔作用。

9、作为本发明的一种优选技术方案,在步骤1)中,所述马尾藻、花生壳和玉米芯的质量比为1:2.2-3.5:5-8。

10、作为本发明的一种优选技术方案,在步骤1)中,所述干燥条件为在温度75-80℃下、干燥8-10h。

11、作为本发明的一种优选技术方案,在步骤2)中,所述研磨条件为加入炭黑后、调节转速500-600r/min、压力小于0.5pa,研磨30-45min;通过加入炭黑调节混合料的碳含量,加强内部结构的连接强度,同时加入的炭黑参与混合原料和氢氧化钾之间反应,使得更多的钾停留在混合原料的内部,利于在活化过程中,有更多气态从内部向外扩散,进一步提高气态的扩孔能力,进一步提高活性炭的比表面积和获得更多孔隙;炭黑的加入能有效避免后续混合原料活化过程中,因过度活化导致孔隙结构坍塌、能源浪费、得率下降的问题。

12、作为本发明的一种优选技术方案,在步骤2)中,所述混合料和炭黑的质量比为10-12:0.2-0.5。

13、作为本发明的一种优选技术方案,在步骤3)中,所述混合原料、氢氧化钾和去离子水的用量为1g:2.0-2.2g:12-13ml。

14、作为本发明的一种优选技术方案,在步骤3)中,所述加热处理条件为在150-160℃保温2.0-2.5h。

15、作为本发明的一种优选技术方案,在步骤4)中,所述加热活化处理条件在氮气氛围下、以3-5℃/min升温至770-780℃、活化时间25-30min,再以2-3℃/min升温至880-900℃、活化时间60-65min;通过采用两段加热活化处理,在较低的活化温度下,可以较少对混合原料的侵蚀,混合原料内部的金属单质钾运动较为温和,同时存在部分有机物分解,通过炭黑的引入能使得更多的金属钾留在混合原料内部且加强混合原料内部的连接强度,通过控温降低金属单质钾运动剧烈性,配合有机物分解,利于形成更多的孔隙且能防止塌陷现象。

16、作为本发明的一种优选技术方案,在步骤4)中,所述冷却条件为降温至室温;所述清洗条件为采用去离子水洗涤2-3次;所述干燥条件为在105-110℃下、干燥6-7h。

17、本发明的有益效果:

18、本发明通过不同的木质活性炭的原材料,利用原材料内部纤维素、木质素的含量结构不同,结合采用多种预处理方法对原材料进行预处理,制得多孔径结构的活性炭,增强活性炭的应用范围;通过向原材料研磨过程加入炭黑、调整氢氧化钾和去离子水的加入方式、活化温度等,最终制备具有超高比表面积、极为发达孔隙的活性炭材料。

技术特征:

1.一种多孔径结构的木质活性炭的制备方法,其特征在于,所述制备方法包括以下步骤:

2.根据权利要求1所述的一种多孔径结构的木质活性炭的制备方法,其特征在于:在步骤1)中,所述马尾藻、花生壳和玉米芯的质量比为1:2.2-3.5:5-8。

3.根据权利要求1所述的一种多孔径结构的木质活性炭的制备方法,其特征在于:在步骤1)中,所述干燥条件为在温度75-80℃下、干燥8-10h。

4.根据权利要求1所述的一种多孔径结构的木质活性炭的制备方法,其特征在于:在步骤2)中,所述研磨条件为加入炭黑后、调节转速500-600r/min、压力小于0.5pa,研磨30-45min。

5.根据权利要求4所述的一种多孔径结构的木质活性炭的制备方法,其特征在于:在步骤2)中,所述混合料和炭黑的质量比为10-12:0.2-0.5。

6.根据权利要求1所述的一种多孔径结构的木质活性炭的制备方法,其特征在于:在步骤3)中,所述混合原料、氢氧化钾和去离子水的用量为1g:2.0-2.2g:12-13ml。

7.根据权利要求1所述的一种多孔径结构的木质活性炭的制备方法,其特征在于:在步骤3)中,所述加热处理条件为在150-160℃保温2.0-2.5h。

8.根据权利要求1所述的一种多孔径结构的木质活性炭的制备方法,其特征在于:在步骤4)中,所述加热活化处理条件在氮气氛围下、以3-5℃/min升温至770-780℃、活化时间25-30min,再以2-3℃/min升温至880-900℃、活化时间60-65min。

9.根据权利要求1所述的一种多孔径结构的木质活性炭的制备方法,其特征在于:在步骤4)中,所述冷却条件为降温至室温;所述清洗条件为采用去离子水洗涤2-3次;所述干燥条件为在105-110℃下、干燥6-7h。

10.一种根据权利要求1-9任一项所述的制备方法制备得到的多孔径结构的木质活性炭。

技术总结

本发明涉及多孔径结构的木质活性炭的制备方法,属于活性炭的技术领域。所述制备方法包括以下步骤:1)将马尾藻、花生壳和玉米芯进行干燥,粉碎,得到混合料;2)将混合料进行研磨,灭菌,得到混合原料;3)将混合原料加入到反应釜中,向反应釜加入氢氧化钾和去离子水搅拌混合,加热处理,得到预制活性炭;4)将预制活性炭加热活化处理,冷却,清洗,过滤,干燥,得到木质活性炭。本发明通过不同的木质活性炭的原材料,利用原材料内部纤维素、木质素的含量结构不同,结合采用多种预处理方法对原材料进行预处理,制得多孔径结构的活性炭。

技术研发人员:韩初榆

受保护的技术使用者:福建探索新材料有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!