一种深冷绝热复合材料的制备方法与流程

本发明属于绝热材料,具体涉及一种深冷绝热复合材料的制备方法。

背景技术:

1、现在应用于深冷的绝热材料主要是泡沫玻璃和pir,泡沫玻璃硬而脆,施工困难,破损率高;pir则为有机泡沫,达不到a1级不燃要求。近年来气凝胶及其制品发展迅速,但现有气凝胶技术采用超临界干燥工艺,生产成本高,并且采用了大量的乙醇,或者生产过程中产生大量的乙醇,在后期处理过程中乙醇脱除不彻底,容易造成火灾危险,已经有关于气凝胶发生燃烧的相关报道。另一方面,气凝胶是氧化硅相互链接而形成的空间刚性网络结构,中间有大量的细微孔隙,脆性大,在热胀冷缩时会发生结构破坏,在深冷条件下体积收缩明显,达到1/3的体积收缩,无法满足深冷绝热的要求。

2、发明专利cn104628357a公开了一种低温保冷用二氧化硅气凝胶复合材料的制备方法,以正硅酸四乙酯为硅源,玄武岩纤维为增强相,经改性、溶剂置换、超临界干燥制备了纤维增强sio2气凝胶复合材料。此材料在常温和低温下都具有良好的疏水性能,保冷性能好,热导率低。但采用正硅酸四乙酯反应后会产生大量的乙醇,回收困难,污染环境,还有火灾危险性。在深冷条件下体积收缩明显,无法使用,只适合用于-100℃以上的使用条件。

3、发明专利cn111534921b公开了一种纳米微孔复合材料的生产工艺,将纳米粉体材料与空气在流化设备中充分混和搅拌,形成均匀的流体;然后通过气流经中空针注入纤维毡中,纳米粉体材料把纤维毡中的空隙给填充满,然后适当压制形成致密的结构,限制空气在材料中的流动,从而形成低导热系数的保温材料。该材料主要用于高温设备和管道保温,材料在高温时不需要考虑体积收缩,没有考虑在深冷环境时体积收缩带来的巨大影响。不具备足够的压缩强度和低温体积收缩率,无法应用于深冷环境。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种深冷绝热复合材料的制备方法。该方法的生产成本低,制得的产品在低温下结构稳定,体积收缩率低,绝热性能良好,满足深冷绝热要求。

2、为了实现本发明的目的,本发明采用的技术方案是:

3、一种深冷绝热复合材料的制备方法,包括以下步骤:

4、a、按质量计,将10-40份的氢氧化钙和5-15份的氧化铁粉体,与100份的纤维一起制备成型的纤维毡;

5、b、将50-100份的硅溶胶浸入制得的毡材中,通过高温蒸汽蒸养,使氢氧化钙、氧化铁和硅溶胶充分反应;

6、c、将硅油乳化液浸入到毡材中,经烘烤,使水溶性的乳化剂分解挥发掉,得到复合材料。

7、本发明所述纤维为无碱玻璃纤维、玄武岩纤维、铝镁质纤维和氧化硅纤维中的一种或者多种。

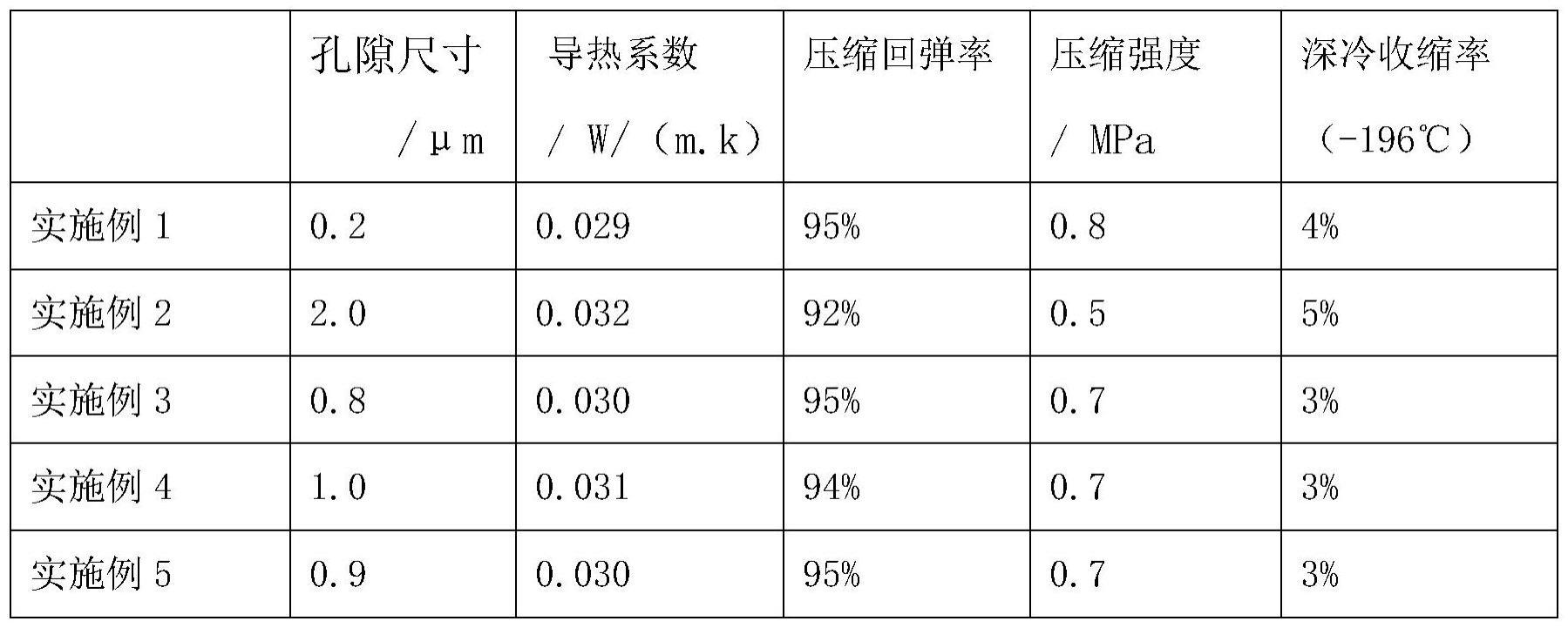

8、本发明的制备方法以纤维和硅溶胶作为主要原料,由于硅溶胶在反应过程中形成链状结构,硅氧骨干呈一维延伸的链,本发明在复合材料中引入了钙离子和铁离子,使链与链间由金属阳离子相连,金属阳离子主要为钙离子和铁离子无规出现,在分子链间有较多的孔隙,使孔隙尺寸形成0.2-2微米之间的亚微米结构,在水分挥发过程中保持孔隙不会因为表面张力而坍塌,获得完整的多孔结构材料,同时原位复合高性能纤维毡,保证了多孔材料的机械强度和韧性,从而获得低导热系数、高机械性能的复合材料用于深冷绝热工程。

9、本发明所述硅油为甲基硅油或者苯基硅油,使材料在深冷环境下具备疏水的性能。

10、本发明所述材料间的孔隙为0.2-2微米。材料孔隙尺寸在0.2-2微米之间的亚微米结构,在水分挥发过程中保持孔隙不会因为表面张力而坍塌,使低温收缩率足够低。

11、本发明所述硅溶胶中sio2的质量浓度为1-10%。过高的浓度反应后得到的材料孔隙不均匀,材料导热系数高。过低的浓度,获得的材料压缩强度低,不能用于深冷绝热工程。

12、所述纤维毡的制备方法为:在气流的作用下,使氢氧化钙、氧化铁粉体和高性能纤维混合均匀,用模具压制成型;或者将高性能纤维排布成薄毡后把氢氧化钙和氧化铁粉体均匀撒在薄毡上,再把撒有粉体的薄毡叠加在一起,达到规定的厚度;再以压力压制制得的纤维毡,使材料内部被粉体填充。

13、本发明采用150-200℃高温蒸汽蒸养,保证充分反应。

14、本发明将硅油和乳化剂混合均匀得到乳化硅油,再与水混合形成硅油乳化液。硅油在水中难以分散,乳化后能和水混合均匀,所以先乳化,再在水中分散后浸入毡材。

15、优选地,所述硅油占纤维质量比例的0.5-1%,所述乳化剂质量占硅油的20-30%,所述乳化硅油与水的质量比例是1-5:100。

16、20-30%的乳化剂即能保证获得完整而稳定的乳化液,乳化硅油和水的比例控制在1-5:100,使产品具有良好的憎水效果,过多或过少的硅油都会导致憎水效果下降。

17、本发明所述c步骤的毡材先在100-120℃下烘干,再在250-300℃下烘烤,使乳化剂充分分解挥发。

18、本发明的有益效果在于:

19、1、采用硅溶胶为原料,硅溶胶在反应过程中形成链状结构,硅氧骨干呈一维延伸的链,采用氢氧化钙和氧化铁引入钙离子和铁离子,使链与链间由金属阳离子相连,金属阳离子主要为钙离子和铁离子无规出现,在分子链间有较多的孔隙,使孔隙尺寸形成0.2-2微米之间的亚微米结构,在水分挥发过程中保持孔隙不会因为表面张力而坍塌,获得完整的多孔结构材料,同时原位复合高性能纤维毡,保证了多孔材料的机械强度和韧性,从而获得低导热系数、高机械性能的复合材料用于深冷绝热工程。

20、2、本发明采用氢氧化钙、氧化铁和硅溶胶反应生产轻质硅酸钙多孔材料,不需要采用气凝胶生产工艺的超临界干燥技术,获得抗压强度高,导热系数低,憎水性好的绝热材料,是形态和气凝胶接近,成本更低的绝热材料,可用于保温,也可以用于深冷绝热,具有广阔的市场前景。

技术特征:

1.一种深冷绝热复合材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述深冷绝热复合材料的制备方法,其特征在于,所述纤维为无碱玻璃纤维、玄武岩纤维、铝镁质纤维和氧化硅纤维中的一种或者多种。

3.根据权利要求1所述深冷绝热复合材料的制备方法,其特征在于,所述硅油为甲基硅油或者苯基硅油。

4.根据权利要求1所述深冷绝热复合材料的制备方法,其特征在于,复合材料间的孔隙为0.2-2微米。

5.根据权利要求1所述深冷绝热复合材料的制备方法,其特征在于,所述硅溶胶中sio2的质量浓度为1-10%。

6.根据权利要求1所述深冷绝热复合材料的制备方法,其特征在于,所述纤维毡的制备方法为:在气流的作用下,使氢氧化钙、氧化铁粉体和高性能纤维混合均匀,用模具压制成型;或者将高性能纤维排布成薄毡后把氢氧化钙和氧化铁粉体均匀撒在薄毡上,再把撒有粉体的薄毡叠加在一起,达到规定的厚度;再以压力压制制得的纤维毡,使材料内部被粉体填充。

7.根据权利要求1所述深冷绝热复合材料的制备方法,其特征在于,采用150-200℃高温蒸汽蒸养。

8.根据权利要求1所述深冷绝热复合材料的制备方法,其特征在于,将硅油和乳化剂混合均匀得到乳化硅油,再与水混合形成硅油乳化液。

9.根据权利要求8所述深冷绝热复合材料的制备方法,其特征在于,所述硅油占纤维质量比例的0.5-1%,所述乳化剂质量占硅油的20-30%,所述乳化硅油与水的质量比例是1-5:100。

10.根据权利要求1所述深冷绝热复合材料的制备方法,其特征在于,所述c步骤的毡材先在100-120℃下烘干,再在250-300℃下烘烤。

技术总结

本发明提供了一种深冷绝热复合材料的制备方法,包括以下步骤:A、将10‑40份的氢氧化钙和5‑15份的氧化铁粉体,与100份的纤维一起制备成型的纤维毡;B、将50‑100份的硅溶胶浸入制得的毡材中,通过高温蒸汽蒸养,使氢氧化钙、氧化铁和硅溶胶充分反应;C、将硅油乳化液浸入到毡材中,经烘烤,使水溶性的乳化剂分解挥发掉,得到复合材料。该方法的生产成本低,制得的产品在低温下结构稳定,体积收缩率低,绝热性能良好,满足深冷绝热要求。

技术研发人员:陈德东,欧军,杜林海,刘作磊

受保护的技术使用者:成都硕屋科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!