一种混凝土防水密实剂的制备方法与流程

本发明涉及建筑材料添加剂合成,具体地说,涉及一种混凝土防水密实剂的制备方法。

背景技术:

1、密实剂是一种新一代特种混凝土密实材料,是由多种富含水泥活性、强化成分的无机盐料,经过科学的技术工艺复配而成。其技术效果是显著提高抗渗性和减少收缩、防止开裂,能有效阻止水分子渗透,显著提高混凝土强度。密实剂易融与水,搅拌后在混凝土中均匀分布,与水泥水化析出物发生化学反应,生成结晶体和凝胶体,减小了混凝土的体积收缩,提高了混凝土的抗裂性。同时,凝胶体在生长过程中,将水泥石中的孔隙填充和堵塞,切断毛细管道的连通,使混凝土内部的孔隙率变小,密实度和抗渗性提高。

2、如专利公开号cn101708975b及结合现有技术存在以下缺陷,环境影响:一些密实剂可能含有对环境有害的成分,如有机溶剂或有毒物质。这可能对施工人员和环境造成潜在的风险。因此,在选择和使用密实剂时,需要考虑其环境友好性和安全性。成本因素:一些高性能的密实剂可能价格较高,这可能增加项目的成本。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明的目的在于提供一种混凝土防水密实剂的制备方法,在操作方面具有一定优势,操作简便,且原料容易获得并且价格适中。并通过调整原料的配比和加入水的量,可以控制反应体系的成分和浓度。这有助于实现所需的产品性质和质量。

3、(二)技术方案

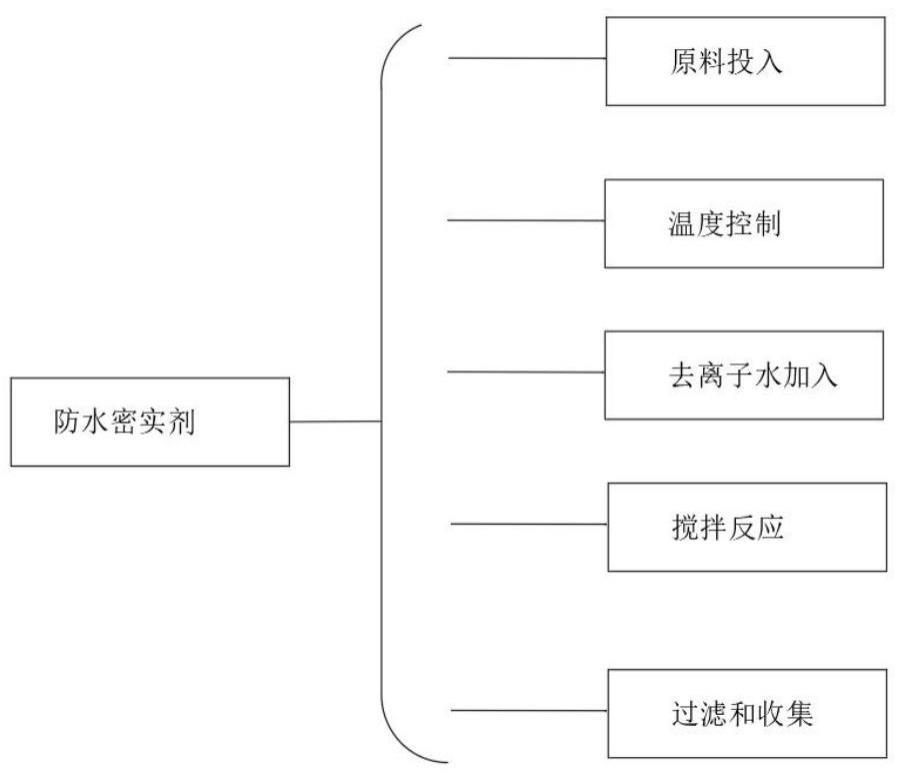

4、本为实现上述目的,本发明提供如下技术方案,一种混凝土防水密实剂的制备方法所采用的技术方案是:有机硅15%-20%;无机铝0.5%-1.5%;萘磺酸盐5%-8%;煤粉10%-12%;羟丙基甲基纤维素5%-8%;硫酸铵10%-15%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃-1300℃,停止加热,将混合原料放置冷却至温度300℃-400℃时,按照配比重量加入水;冷却至65℃后等待1h按比例后加入所述羟丙基甲基纤维素和硫酸铵,搅拌20-40min,自然反应4小时后,过滤,收集滤液。

5、作为优选方案,所述有机硅15%;无机铝0.6%;萘磺酸盐6%;煤粉10%;羟丙基甲基纤维素5%;硫酸铵12%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃-1300℃,停止加热,将混合原料放置冷却至温度300℃-400℃时,按照配比重量加入水;冷却至65℃后等待1h按比例后加入所述羟丙基甲基纤维素和硫酸铵,搅拌20-40min,自然反应4小时后,过滤,收集滤液。

6、作为优选方案,所述有机硅17%;无机铝0.8%;萘磺酸盐7%;煤粉11%;羟丙基甲基纤维素6%;硫酸铵11%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃-1300℃,停止加热,将混合原料放置冷却至温度300℃-400℃时,按照配比重量加入水;冷却至65℃后等待1h按比例后加入所述羟丙基甲基纤维素和硫酸铵,搅拌20-40min,自然反应4小时后,过滤,收集滤液。

7、作为优选方案,所述有机硅18%;无机铝1.2%;萘磺酸盐8%;煤粉12%;羟丙基甲基纤维素8%;硫酸铵12%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃-1300℃,停止加热,将混合原料放置冷却至温度300℃-400℃时,按照配比重量加入水;冷却至65℃后等待1h按比例后加入所述羟丙基甲基纤维素和硫酸铵,搅拌20-40min,自然反应4小时后,过滤,收集滤液。

8、作为优选方案,所述有机硅20%;无机铝1.5%;萘磺酸盐8%;煤粉12%;羟丙基甲基纤维素7%;硫酸铵12%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃-1300℃,停止加热,将混合原料放置冷却至温度300℃-400℃时,按照配比重量加入水;冷却至65℃后等待1h按比例后加入所述羟丙基甲基纤维素和硫酸铵,搅拌20-40min,自然反应3-5小时后,过滤,收集滤液。

9、作为优选方案,所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合后的原料加热至1000℃、11500℃、12500℃。

10、作为优选方案,所述有机硅包括硅藻土、聚硅氧烷、硅油。

11、作为优选方案,所述无机铝为氧化铝。

12、作为优选方案,混合后的原料搅拌30min。

13、作为优选方案,所述照配比重量加入水时加水速率为3l/min;混合原料后的加热速率为150-200℃/h。

14、(三)有益效果

15、与现有技术相比,本发明提供了一种混凝土防水密实剂的制备方法,具备以下有益效果:

16、1、本发明所使用的原料有机硅、无机铝、萘磺酸盐、煤粉、丙基甲基纤维、硫酸铵、容易获得并且价格适中,该方法的成本相对较低,并且本发明的方法流程简便,操作容易,低成本的优势可以减少资源的浪费,对资源利用率进行提升。

17、2、本发明操作简单,可以直接使用机器代替人工进行操作,只需设置好所需的原料量便可进行制作,节约了人工成本和人为失误,提高了生产效率并节约了资金。

技术特征:

1.一种混凝土防水密实剂的制备方法,包括如下质量份的组分,其特征在于有机硅15%-20%;无机铝0.5%-1.5%;萘磺酸盐5%-8%;煤粉10%-12%;羟丙基甲基纤维素5%-8%;硫酸铵10%-15%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃-1300℃,停止加热,将混合原料放置冷却至温度300℃-400℃时,按照配比重量加入水;冷却至65℃后等待1h按比例后加入所述羟丙基甲基纤维素和硫酸铵,搅拌20-40min,自然反应4小时后,过滤,收集滤液。

2.根据权利要求1所述的一种混凝土防水密实剂的制备方法,其特征在于:所述有机硅15%;无机铝0.6%;萘磺酸盐6%;煤粉10%;羟丙基甲基纤维素5%;硫酸铵12%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃-1300℃,停止加热,将混合原料放置冷却至温度300℃-400℃时,按照配比重量加入水;冷却至65℃后等待1h按比例后加入所述羟丙基甲基纤维素和硫酸铵,搅拌20-40min,自然反应4小时后,过滤,收集滤液。

3.根据权利要求1所述的一种混凝土防水密实剂的制备方法,其特征在于:所述有机硅17%;无机铝0.8%;萘磺酸盐7%;煤粉11%;羟丙基甲基纤维素6%;硫酸铵11%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃-1300℃,停止加热,将混合原料放置冷却至温度300℃-400℃时,按照配比重量加入水;冷却至65℃后等待1h按比例后加入所述羟丙基甲基纤维素和硫酸铵,搅拌20-40min,自然反应4小时后,过滤,收集滤液。

4.根据权利要求1所述的一种混凝土防水密实剂的制备方法,其特征在于:所述有机硅18%;无机铝1.2%;萘磺酸盐8%;煤粉12%;羟丙基甲基纤维素8%;硫酸铵12%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃-1300℃,停止加热,

5.根据权利要求1所述的一种混凝土防水密实剂的制备方法,其特征在于:所述有机硅20%;无机铝1.5%;萘磺酸盐8%;煤粉12%;羟丙基甲基纤维素7%;硫酸铵12%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃-1300℃,停止加热,将混合原料放置冷却至温度300℃-400℃时,按照配比重量加入水;冷却至65℃后等待1h按比例后加入所述羟丙基甲基纤维素和硫酸铵,搅拌20-40min,自然反应3-5小时后,过滤,收集滤液。

6.根据权利要求1所述的一种混凝土防水密实剂的制备方法,其特征在于:所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合后的原料加热至1000℃、11500℃、12500℃。

7.根据权利要求1所述的一种混凝土防水密实剂的制备方法,其特征在于:所述有机硅包括硅藻土、聚硅氧烷、硅油。

8.根据权利要求1所述的一种混凝土防水密实剂的制备方法,其特征在于:所述无机铝为氧化铝。

9.根据权利要求1所述的一种混凝土防水密实剂的制备方法,其特征在于:混合后的原料搅拌30min。

10.根据权利要求1所述的一种混凝土防水密实剂的制备方法,其特征在于:所述照配比重量加入水时加水速率为3l/min;混合原料后的加热速率为150-200℃/h。

技术总结

本发明公开了一种混凝土防水密实剂的制备方法。本发明有机硅15%‑20%;无机铝0.5%‑1.5%;萘磺酸盐5%‑8%;煤粉10%‑12%;羟丙基甲基纤维素5%‑8%;硫酸铵10%‑15%;其余为水;所述有机硅、无机铝、萘磺酸盐、煤粉按比例混合加入到单体罐中,室温搅拌30min,加热至1000℃‑1300℃,停止加热,将混合原料放置冷却至温度300℃‑400℃时,按照配比重量加入水;冷却至65℃后等待1h按比例后加入所述羟丙基甲基纤维素和硫酸铵,搅拌20‑40min,自然反应4小时后。本发明所使用的原料有机硅、无机铝、萘磺酸盐、煤粉、丙基甲基纤维、硫酸铵、容易获得并且价格适中,该方法的成本相对较低,并且本发明的方法流程简便,操作容易,低成本的优势可以减少资源的浪费,对资源利用率进行提升。

技术研发人员:张靖晨

受保护的技术使用者:北京安基鸿泰科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!