一种制备煤基脱灰炭的新型系统及方法与流程

本发明涉及煤基脱灰炭制备,尤其涉及一种制备煤基脱灰炭的新型系统及方法。

背景技术:

1、近年来随着我国能源结构不断发生改变,对煤的高附加值利用提出新的要求。将煤脱灰、活化制备为煤基脱灰炭产品是提高煤附加值的方法之一,是目前较为热门的研究方向。煤基脱灰炭的应用范围十分广泛,例如将脱灰炭制备为超级电容器的电极,有研究表明使用煤基炭材料制备的电极性能更为优越。

2、煤基脱灰炭制备关键在于煤脱灰得到超低灰分煤,脱灰方法主要分为化学法和物理法两大类。现有的煤基脱灰炭制备工艺存在工艺复杂、环境污染严重、能量利用率低、试剂回收困难等问题。在物理法方面,超低灰分煤制备技术已经开展了大量的研究,但仍存在许多限制,如能耗高、设备维护成本高、深度脱灰效率不高等问题,只有少数方法有工业化应用,绝大多数仍停留在实验室阶段。虽然部分化学脱灰技术已经实现工业化,但是工艺方面还存在一些不足,如酸碱法虽脱灰效率高、工艺适应性强、精煤产率高,但使用药剂量大,试剂回收率不高、工艺成本高,且试剂腐蚀性强,对环境有一定的影响。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明的实施例提出一种制备煤基脱灰炭的新型系统及方法。

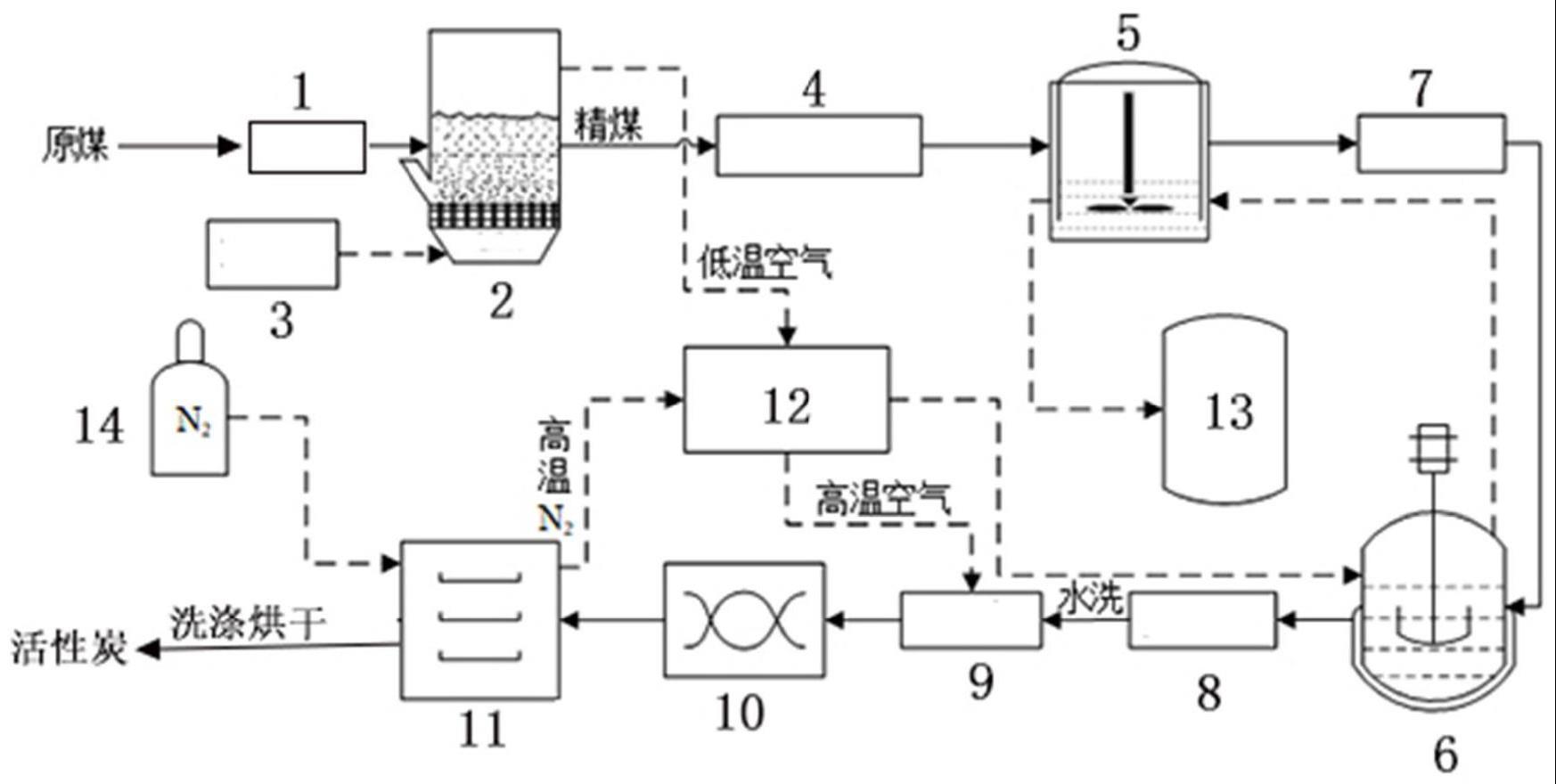

3、一方面,本发明提出了一种制备煤基脱灰炭的新型系统,包括:前处理组件,用于处理原煤以得到低灰分精煤,所述前处理组件包括粉碎装置和设置在所述粉碎装置下游的重介质流化床,鼓风机为所述重介质流化床提供流化风;

4、设置在所述前处理组件下游的酸碱脱灰组件,所述酸碱脱灰组件包括上下游依次设置的酸洗反应器、压滤机和高压反应釜;

5、设置在所述酸碱脱灰组件下游的活化组件,所述活化组件包括搅拌混合器和设置在所述搅拌混合器下游的活化炉,n2为所述活化炉提供保护气;

6、热量利用及回收组件,所述热量利用及回收组件包括换热器和回收装置,所述活化炉出口的高温n2与所述重介质流化床出口的低温空气在所述换热器中换热得到中温n2和高温空气,所述高温空气为煤的干燥过程提供热源,所述中温n2依次流经所述高压反应釜和所述酸洗反应器后经所述回收装置回收。

7、在一些实施例中,所述前处理组件还包括微波处理机,所述微波处理机设置在所述重介质流化床下游。

8、在一些实施例中,所述高压反应釜内温度维持在150±5℃,所述高压反应釜内碱洗溶液的浓度为1mol/l,碱洗时间为1~3h。

9、在一些实施例中,碱洗后的煤经压滤、水洗、干燥后进入所述搅拌混合器与koh按照质量比1:1混合。

10、在一些实施例中,所述活化炉内温度维持在800℃~900℃。

11、在一些实施例中,所述活化炉出口的煤经酸洗、水洗、烘干后得到活性炭。

12、在一些实施例中,所述换热器的热侧入口端连接所述活化炉的n2出口端,所述换热器的冷侧入口端连接所述重介质流化床的的空气出口端,所述换热器的热侧出口端连接所述高压反应釜的气体入口端。

13、在一些实施例中,所述高压反应釜的气体出口端连接所述酸洗反应器的气体入口端,所述酸洗反应器的气体出口端连接所述回收装置的入口端。

14、在一些实施例中,所述中温n2从所述高压反应釜的气体入口端进入所述高压反应釜为碱洗过程提供热源后成为低温n2,所述低温n2从所述酸洗反应器的气体入口端进入所述酸洗反应器为酸洗过程提供热源。

15、另一方面,本发明提出了一种制备煤基脱灰炭的方法,包括以下步骤:

16、(1)原煤经粉碎装置粉碎、重介质流化床分选、微波处理机处理后得到低灰分精煤;

17、(2)所述低灰分精煤进入酸洗反应器进行酸洗,酸洗完成后的煤经压滤后进入高压反应釜进行碱洗;

18、(3)碱洗完成后的煤经压滤、水洗、干燥后进入搅拌混合器与koh混合,混合完成后进入活化炉在n2气氛下活化,活化完成后经酸洗、水洗、烘干后得到活性炭;

19、(4)高温n2与低温空气在换热器中换热得到中温n2和高温空气,高温空气为煤的干燥过程供热,中温n2为碱洗过程和酸洗过程供热后经回收装置回收。

20、相对于现有技术,本发明的有益效果为:

21、本发明解决了传统酸碱脱灰法试剂消耗量大、脱灰效率低等问题,同时极大程度上利用了高温氮气中的能量以提高能量的利用率。

22、本发明使用koh活化法对脱灰后的煤进行活化得到脱灰炭产品,在活化过程中需要使用高温氮气维持活化炉中的气氛和温度,活化炉出来的高温氮气经过能量梯级利用系统以及氮气回收系统,实现氮气的重复利用,提高能量利用率与经济效益。

技术特征:

1.一种制备煤基脱灰炭的新型系统,其特征在于,包括:

2.如权利要求1所述的系统,其特征在于,所述前处理组件还包括微波处理机,所述微波处理机设置在所述重介质流化床下游。

3.如权利要求1所述的系统,其特征在于,所述高压反应釜内温度维持在150±5℃,所述高压反应釜内碱洗溶液的浓度为1mol/l,碱洗时间为1~3h。

4.如权利要求1所述的系统,其特征在于,碱洗后的煤经压滤、水洗、干燥后进入所述搅拌混合器与koh按照质量比1:1混合。

5.如权利要求1所述的系统,其特征在于,所述活化炉内温度维持在800℃~900℃。

6.如权利要求1所述的系统,其特征在于,所述活化炉出口的煤经酸洗、水洗、烘干后得到活性炭。

7.如权利要求1所述的系统,其特征在于,所述换热器的热侧入口端连接所述活化炉的n2出口端,所述换热器的冷侧入口端连接所述重介质流化床的的空气出口端,所述换热器的热侧出口端连接所述高压反应釜的气体入口端。

8.如权利要求7所述的系统,其特征在于,所述高压反应釜的气体出口端连接所述酸洗反应器的气体入口端,所述酸洗反应器的气体出口端连接所述回收装置的入口端。

9.如权利要求8所述的系统,其特征在于,所述中温n2从所述高压反应釜的气体入口端进入所述高压反应釜为碱洗过程提供热源后成为低温n2,所述低温n2从所述酸洗反应器的气体入口端进入所述酸洗反应器为酸洗过程提供热源。

10.一种制备煤基脱灰炭的方法,其特征在于,利用如权利要求1-9任一所述的系统,包括以下步骤:

技术总结

本发明公开了一种制备煤基脱灰炭的新型系统及方法。在碱洗步骤时使用高压反应釜,使得煤中的二氧化硅和含铝矿物能最大程度的被脱除,从而使得酸碱脱灰后得到的煤样灰分、金属元素含量等指标满足要求。使用KOH活化法对脱灰后的煤进行活化得到脱灰炭产品,在活化过程中需要使用高温氮气维持活化炉中的气氛和温度,活化炉出来的高温氮气经过能量梯级利用系统以及氮气回收系统,最大程度上提高能量的利用率以及氮气的回收率。

技术研发人员:李阳,陈源茂,杨成龙,赵瀚辰,王长安,罗茂芸,车得福,蔡铭,贾晨光,王哲帆,吴建国,马东森,于信波,郭洁,崔义,井庆贺

受保护的技术使用者:西安热工研究院有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!