一种基于固相法改变烧结温度制备Na0.5Bi0.47Sr0.02TiO3-δ氧离子导体方法

本发明涉及固体氧化物燃料电池的氧离子导体制造,特别涉及一种基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法。

背景技术:

1、近年来,由于全球环境的日益恶化以及人们环保意识的逐渐提高,开发和使用具有高效可靠的新能源势在必行。固体氧化物燃料电池(sofc)能够直接将化学能转化为电能,有着较高的能量转换效率,因此固体氧化物燃料电池(sofc)的技术研发和产业化进程正在加速推进。单个燃料电池由多孔阴极、阳极和电解质组成,电解质材料是燃料电池的核心部分。具有abo3钙钛矿结构的na0.5bi0.5tio3(nbt)氧离子导体在中低温下具有较高的离子电导率以及较好的稳定性被广泛应用于固体氧化物燃料电池的电解质材料。为了进一步提高离子电导率,通过离子掺杂来进行掺杂改性是目前最常用的方法。根据文献中的相关报道可知,na0.5bi0.47sr0.02tio3-δ的晶粒电导率目前已经达到了钙钛矿基氧离子材料的极限,同时在还原气氛下具有较好的稳定性。目前对于晶粒电导率的研究全面而广泛,但对于晶界的研究较少。

2、但目前nbt基氧离子导体的电导率,相变与烧结温度存在着密切的联系。烧结温度的改变会对na0.5bi0.47sr0.02tio3-δ的微观结构和电学性能产生一定的影响。烧结温度的变化会影响晶粒的生长过程以及烧结过程中杂相的产生会对电性能产生影响。特别是对于电导率而言,总电导率是晶粒电导率和晶界电导率的总和,尤其是晶界电阻在总电阻中占据主导地位,因此找到最佳的烧结温度有利于减小晶界电阻从而提高总电导率。

技术实现思路

1、本发明提供了一种基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,用以解决na0.5bi0.47sr0.02tio3-δ氧离子导体的电学性能和微观结构受不同烧结温度变化的影响的技术问题,同时解决烧结温度的不同导致制备出的na0.5bi0.47sr0.02tio3-δ氧离子导体平均晶粒尺寸和致密度发生变化以及对应的电导率产生差异的技术问题。

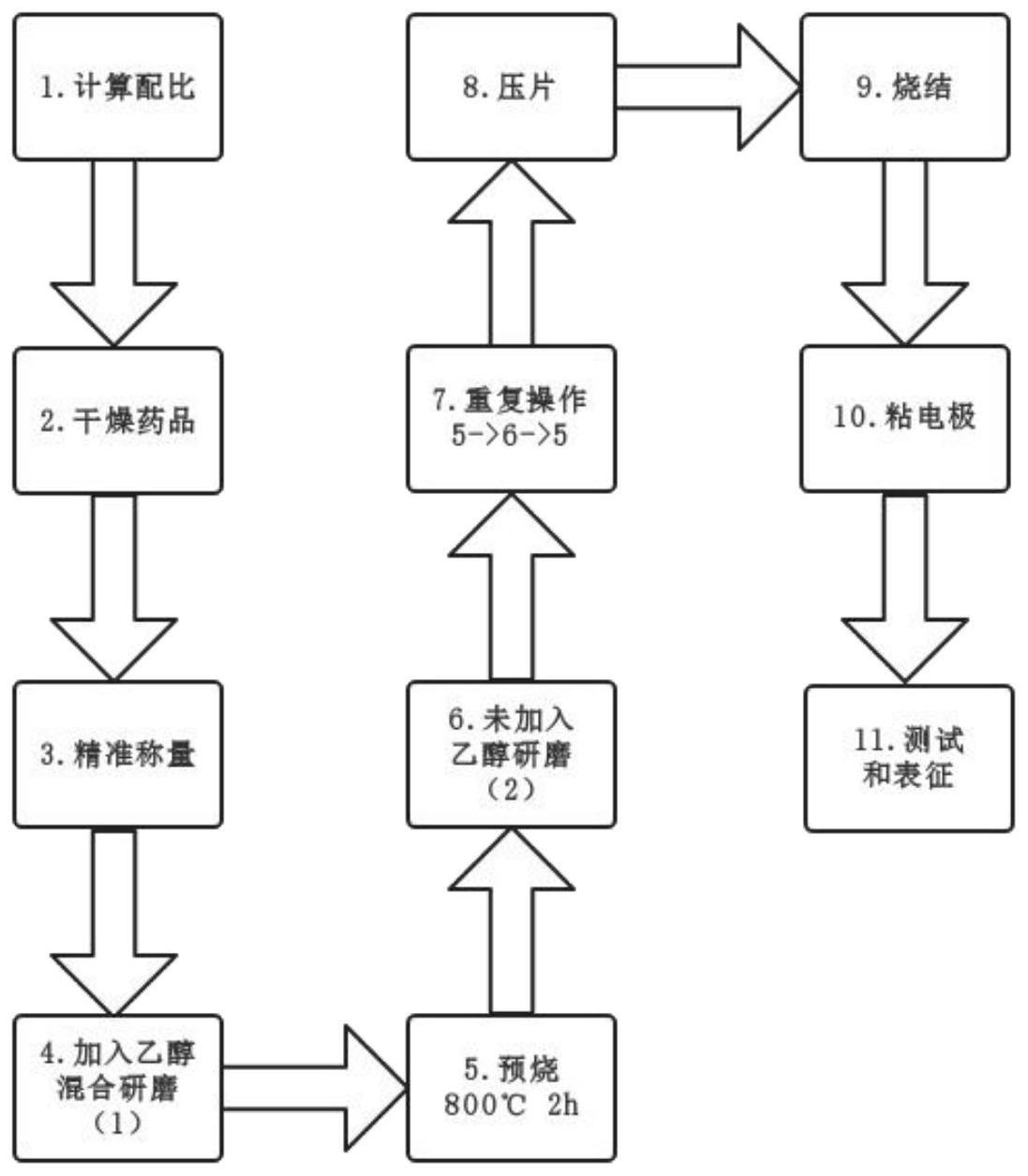

2、本发明提供了一种基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,包括:

3、步骤1、对所需要原料进行煅烧处理:

4、将na2co3·h2o、srco3、tio2和bi2o3分别在300℃、180℃、900℃和300℃进行干燥预处理,以便去除原料中的结合水以及吸附的co2和水;

5、步骤2、研磨煅烧操作:

6、将干燥冷却后的原料按照实验配比进行称量,将称量好的药品放在研钵中进行研磨混合,并在800℃下煅烧2小时;

7、步骤3、压片:

8、将研磨三次后得到的样品放置于粉末压片机中,并在200mpa下压制直径为13mm,厚度在设定范围内的致密粉末实体;

9、步骤4、烧结:

10、将致密粉末实体放置于箱式炉中以设定的烧结温度烧结2小时后得到致密的陶瓷片样品;

11、步骤5、制作电极:

12、选取表面光滑平整,内部无裂纹的样品在两面对称位置均匀涂抹导电胶制成为对电极,在烤灯下将样品表面导电胶烤至相对干燥,沾取适量导电胶将银丝和单侧电极连接,在微型箱式炉内300℃下烧结30min,另一侧重复操作,并将样品在800℃下烧结30min以去除残留的有机物。

13、进一步地,步骤3中厚度的设定范围为0.5mm±0.1mm。

14、进一步地,步骤2中煅烧和步骤4中烧结的升温速率均为10℃/min。

15、进一步地,所述步骤2中三次研磨具体包括以下步骤:

16、第一次研磨,将称量完毕的药品放置玛瑙研钵内,加入设定量的乙醇作为溶剂,进行充分研磨后得到第一次粉状样品放在厢式炉800℃下煅烧2小时;

17、第二次研磨,待粉末样品煅烧冷却后转移至玛瑙研钵中充分研磨得到第二次粉末状样品,此次不再加入乙醇溶液,将研磨第二次的样品放在厢式炉中800℃下煅烧2小时;

18、第三次研磨,此次研磨不需要加入乙醇,将样品粉末放置研钵中直接研磨。

19、进一步地,所述步骤4中设定烧结温度范围为1000℃~1100℃。

20、进一步地,所述步骤4中设定的烧结温度为1000℃时,制备出第一种烧结温度下的na0.5bi0.47sr0.02tio3-δ氧离子导体。

21、进一步地,所述步骤4中设定的烧结温度为1025℃时,制备出第二种烧结温度下的na0.5bi0.47sr0.02tio3-δ氧离子导体。

22、进一步地,所述步骤4中设定的烧结温度为1050℃时,制备出第三种烧结温度下的na0.5bi0.47sr0.02tio3-δ氧离子导体。

23、进一步地,所述步骤4中设定的烧结温度为1075℃时,制备出第四种烧结温度下的na0.5bi0.47sr0.02tio3-δ氧离子导体。

24、进一步地,所述步骤4中设定的烧结温度为1100℃时,制备出第五种烧结温度下的na0.5bi0.47sr0.02tio3-δ氧离子导体。

25、本发明的有益效果为:

26、本发明采用固相法制备na0.5bi0.47sr0.02tio3-δ氧离子导体和改变“烧结温度”的方法是固体氧化物燃料电池电导率进一步发展的一个重要方向,在固相法中使用改变烧结温度方法制备的氧离子导体在1075℃时具有最大晶界电导率,晶粒电导率随烧结温度的升高而减小,当烧结温度为1000℃时晶粒电导率最大。验证了烧结温度对nbt基氧离子导体的重要性,对促进na0.5bi0.47sr0.02tio3-δ氧离子导体在固体氧化物燃料电池的应用方面有一定的意义。

技术特征:

1.一种基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,其特征在于,包括:

2.根据权利要求1所述的基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,其特征在于,步骤3中厚度的设定范围为0.5mm±0.1mm。

3.根据权利要求1所述的基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,其特征在于,步骤2中煅烧和步骤4中烧结的升温速率均为10℃/min。

4.根据权利要求1所述的基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,其特征在于,所述步骤2中三次研磨具体包括以下步骤:

5.根据权利要求1所述的基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,其特征在于,所述步骤4中设定烧结温度范围为1000℃~1100℃。

6.根据权利要求5所述的基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,其特征在于,所述步骤4中设定的烧结温度为1000℃时,制备出第一种烧结温度下的na0.5bi0.47sr0.02tio3-δ氧离子导体。

7.根据权利要求5所述的基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,其特征在于,所述步骤4中设定的烧结温度为1025℃时,制备出第二种烧结温度下的na0.5bi0.47sr0.02tio3-δ氧离子导体。

8.根据权利要求5所述的基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,其特征在于,所述步骤4中设定的烧结温度为1050℃时,制备出第三种烧结温度下的na0.5bi0.47sr0.02tio3-δ氧离子导体。

9.根据权利要求5所述的基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,其特征在于,所述步骤4中设定的烧结温度为1075℃时,制备出第四种烧结温度下的na0.5bi0.47sr0.02tio3-δ氧离子导体。

10.根据权利要求5所述的基于固相法改变烧结温度制备na0.5bi0.47sr0.02tio3-δ氧离子导体方法,其特征在于,所述步骤4中设定的烧结温度为1100℃时,制备出第五种烧结温度下的na0.5bi0.47sr0.02tio3-δ氧离子导体。

技术总结

本发明涉及固体氧化物燃料电池的氧离子导体制造技术领域,公开了一种基于固相法改变烧结温度制备Na<subgt;0.5</subgt;Bi<subgt;0.47</subgt;Sr<subgt;0.02</subgt;TiO<subgt;3‑δ</subgt;氧离子导体方法,包括:步骤1、对所需要原料进行煅烧处理;步骤2、研磨煅烧操作;步骤3、压片;步骤4、烧结;步骤5、制作电极。本发明提供的制备氧离子导体方法,用以解决Na<subgt;0.5</subgt;Bi<subgt;0.47</subgt;Sr<subgt;0.02</subgt;TiO<subgt;3‑δ</subgt;氧离子导体的电学性能和微观结构受不同烧结温度变化的影响的技术问题,同时解决烧结温度的不同导致制备出的Na<subgt;0.5</subgt;Bi<subgt;0.47</subgt;Sr<subgt;0.02</subgt;TiO<subgt;3‑δ</subgt;氧离子导体平均晶粒尺寸和致密度发生变化以及对应的电导率产生差异的技术问题。

技术研发人员:刘润茹,严端廷,魏云鹤,常笑鹏,潘浩东,朱沛,郭翠婷

受保护的技术使用者:长春大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!