一种固废基胶凝材料专用外加剂的制作方法

本发明属于混凝土减水剂,具体涉及一种固废基胶凝材料专用外加剂。

背景技术:

1、由于在水泥的生产中每1吨水泥大约排放1吨二氧化碳,因此,固废基胶凝材料以其低碳、环保的特性被越来越多的应用到实际工程中。但由于这种材料粒度较细,同时还可能含有尾矿微粉等吸水量高的成分,传统减水剂对这种材料的适用性较差,导致固废基胶凝材料及其混凝土容易出现工作性能差,坍落度、扩展度经时损失大等问题,应用受到限制。针对这种情况,为了使固废基胶凝材料更好的推广应用,开发一种固废基胶凝材料专用外加剂具有重大意义。

技术实现思路

1、本发明的目的在于提供一种固废基胶凝材料专用外加剂。

2、为实现上述目的,本发明提供了如下技术方案:

3、本发明技术方案之一:提供一种固废基胶凝材料专用外加剂,按质量份数计,组分包括:35~55份组分a、20~30份组分b和10~40份组分c;

4、所述组分a阴离子的分子结构式如下,其中,n1的取值范围为13~32,n2的取值范围为30~40:

5、

6、所述组分b阴离子的分子结构式如下,其中,n的取值范围为40~50:

7、

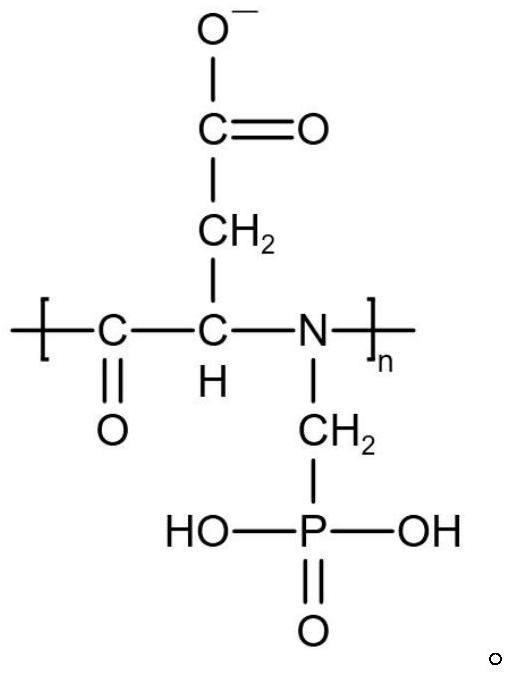

8、所述组分c阴离子的分子结构式如下,其中,n的取值范围为10~25:

9、

10、优选地,所述组分a的制备步骤包括:

11、将乙烯基醚类单体、引发剂和水混合,然后在反应温度下加入甲基丙烯酸和甲基丙烯磺酸钠的混合水溶液,加入完毕后继续反应,反应结束后调节反应体系的ph值至6~7,即制得组分a。

12、更优选地,乙烯基醚类单体、甲基丙烯酸和甲基丙烯磺酸钠的质量比为100:2.5~3.3:4.6~6.1;引发剂的加入量为乙烯基醚类单体、甲基丙烯酸和甲基丙烯磺酸钠总质量的0.5~1.5%;所述乙烯基醚类单体的分子量为2600~3400;所述引发剂为双氧水、过硫酸钠、偶氮二异丁腈、偶氮二异庚腈中的一种或多种组合。

13、更优选地,所述反应温度为70~90℃;所述甲基丙烯酸和甲基丙烯磺酸钠的混合水溶液的加入时间为120±5min;所述继续反应的时间为8~12h。

14、优选地,所述组分b的制备步骤包括:

15、将聚乙二醇2000、浓硫酸和顺丁烯二酸酐混合反应,得到中间体;将所述中间体、水和木质素磺酸钙混合反应,制得组分b。

16、更优选地,所述聚乙二醇2000、浓硫酸和顺丁烯二酸酐的质量比为100:2:4~6;

17、聚乙二醇2000、浓硫酸和顺丁烯二酸酐混合反应在惰性氛围下进行,温度升至70~100℃,保温5~7h;

18、所述中间体的分子量为2600~3200;所述中间体、水和木质素磺酸钙的质量比为100:50~100:15~20;

19、中间体、水和木质素磺酸钙混合反应在惰性氛围下进行,温度升至150~170℃,保温2~3h。

20、优选地,所述组分c的制备步骤包括:

21、将l-天冬氨酸、催化剂和水混合反应,产物干燥后得到中间体;配制质量分数为40~60%的氢氧化钠溶液,加入至中间体与水配制的浆液中,反应完成后得到组分c初品,继续加入亚磷酸、甲醛和硫酸的混合物,反应完成后调节体系ph值至5~7,即得组分c。

22、更优选地,所述催化剂为浓盐酸和/或浓磷酸;所述l-天冬氨酸与所述催化剂质量比为100:10~25;l-天冬氨酸、催化剂和水混合反应的温度为150~210℃,时间为5~12h。

23、更优选地,所述氢氧化钠溶液和浆液总水的用量与中间体、氢氧化钠的质量比为200~220:100:40~50;

24、所述氢氧化钠溶液加入到所述浆液中的时间为0.5~1.5h,所述氢氧化钠溶液加入时所述浆液的温度为50~80℃,保持恒温反应直至浆液变澄清为止;

25、所述亚磷酸、甲醛和硫酸与所述中间体的质量比为60~70:20~30:35~40:100,所述亚磷酸、甲醛和硫酸的混合物加入时组分c初品体系的温度为100~120℃,混合物在60~90min滴加完毕,加入完成后反应的时间为10~15h。

26、本发明技术方案之二:提供一种上述固废基胶凝材料专用外加剂在减水剂中的应用。

27、本发明的有益技术效果如下:

28、固废基胶凝材料粒度较细,并且含有的钢渣等成分中cao、无定型al-o和si-o相含量较高,其对减水剂的负面作用主要在于cao或无定型al-o、si-o与羧基或磺酸基形成稳定的络合物导致减水剂无法吸附到胶凝材料表面起到分散效果,粉体团聚后,包裹在内部的水无法释放出来,减水效果大大降低。

29、通过xps检测,对比几种有效基团在不同类型矿物表面的吸附能,判断竞争吸附作用,如表1所示。通过吸附能对比可知,组分c中含有的磷酸基团对几种物相的吸附能力均强于a、b组分中的羧酸和磺酸基团,因此可以优先吸附在尾矿微粉表面,从而有效避免尾矿微粉对a、b组分的吸附,三种组分协同作用下,保证了外加剂的减水效果。另一方面,组分c中含有的n元素,其存在的孤对电子可以螯合钢渣中cao水化形成的ca2+,减缓水化速率,提高其长时间工作性能。

30、同时,本发明在组分a和组分b中引入的长链,能增强其对粉体的分散能力,有利于提高对固废基胶凝材料的减水效果,提升混凝土工作性能。

31、表1磷酸、羧酸和磺酸对几种矿物质的表面吸附能

32、 物相 cao 无定型al-o 无定型si-o 磷酸 -2.23 -2.41 -3.20 羧酸 -1.89 -1.79 -2.85 磺酸 -1.62 -1.56 -3.03

技术特征:

1.一种固废基胶凝材料专用外加剂,其特征在于,按质量份数计,组分包括:35~55份组分a、20~30份组分b和10~40份组分c;

2.根据权利要求1所述的固废基胶凝材料专用外加剂,其特征在于,所述组分a的制备步骤包括:

3.根据权利要求2所述的固废基胶凝材料专用外加剂,其特征在于,乙烯基醚类单体、甲基丙烯酸和甲基丙烯磺酸钠的质量比为100:2.5~3.3:4.6~6.1;引发剂的加入量为乙烯基醚类单体、甲基丙烯酸和甲基丙烯磺酸钠总质量的0.5~1.5%;所述乙烯基醚类单体的分子量为2600~3400;所述引发剂为双氧水、过硫酸钠、偶氮二异丁腈、偶氮二异庚腈中的一种或多种组合。

4.根据权利要求2所述的固废基胶凝材料专用外加剂,其特征在于,所述反应温度为70~90℃;所述甲基丙烯酸和甲基丙烯磺酸钠的混合水溶液的加入时间为120±5min;所述继续反应的时间为8~12h。

5.根据权利要求1所述的固废基胶凝材料专用外加剂,其特征在于,所述组分b的制备步骤包括:

6.根据权利要求5所述的固废基胶凝材料专用外加剂,其特征在于,所述聚乙二醇2000、浓硫酸和顺丁烯二酸酐的质量比为100:2:4~6;

7.根据权利要求1所述的固废基胶凝材料专用外加剂,其特征在于,所述组分c的制备步骤包括:

8.根据权利要求7所述的固废基胶凝材料专用外加剂,其特征在于,所述催化剂为浓盐酸和/或浓磷酸;所述l-天冬氨酸与所述催化剂质量比为100:10~25;l-天冬氨酸、催化剂和水混合反应的温度为150~210℃,时间为5~12h。

9.根据权利要求7所述的固废基胶凝材料专用外加剂,其特征在于,所述氢氧化钠溶液和浆液总水的用量与中间体、氢氧化钠的质量比为200~220:100:40~50;

10.一种权利要求1~9任一项所述固废基胶凝材料专用外加剂在减水剂中的应用。

技术总结

本发明公开了一种固废基胶凝材料专用外加剂,属于混凝土减水剂技术领域。所述固废基胶凝材料专用外加剂按质量份数计,组分包括:35~55份特定分子式的组分A、20~30份特定分子式的组分B和10~40份特定分子式的组分C。本发明在组分A和组分B中引入的长链,能增强其对粉体的分散能力,有利于提高对固废基胶凝材料的减水效果;组分C中含有的磷酸基团在几种物相的吸附能力强于羧酸和磺酸基团,因此可以优先吸附在尾矿微粉表面,从而有效避免尾矿微粉对减水剂的吸附而降低减水剂的减水效果。另外,组分C中含有的N元素的孤对电子可以螯合钢渣中CaO水化形成的Ca2+,减缓水化速率。

技术研发人员:张广田,刘东基,张静文,黄晓燕

受保护的技术使用者:北科蕴宏环保科技(北京)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!