掺镱光纤预制棒、掺镱有源光纤及其制备方法与流程

本发明属光纤制造领域,涉及一种掺镱光纤制备技术,具体涉及一种掺镱光纤预制棒、掺镱有源光纤及其制备方法。

背景技术:

1、稀土掺杂光纤预制棒是生产光纤放大器、光纤激光器的关键材料。同传统的半导体激光放大器相比较,光纤放大器不需要经过光电转换、电光转换和信号再生等复杂过程,可直接对信号进行全光放大,在工作波长范围内,表现出高增益、大带宽、低噪音、极化不敏感增益、低的导入损耗特点,具有很好的“透明性”,特别适用于长途光通信的中继放大。可以说,光纤放大器为实现高容量、全光通信奠定了重要的技术基础。稀土掺杂光纤作为高功率光纤激光器的重要组成部份,是决定高功率光纤激光器性能的主要因素。

2、目前,生产稀土掺杂光纤预制棒,稀土元素掺杂方法主要有气相法,包括氯化稀土气相沉积和稀土螯合物气相沉积;溶液法,包括管内稀土溶液浸泡及管外稀土溶液浸泡;纳米离子直接沉积法,凝胶法。其中溶液法是目前主要的掺杂光纤预制棒制备方法,包括管外法:采用vad方法沉积粉棒,将粉棒浸泡在含有稀土元素溶液中,再将浸泡后的粉棒在高温炉中玻璃化,制成稀土元素掺杂光纤预制棒芯层(cn102108008b);管内法:在沉积管内依次沉积内包层、疏松烟灰芯层,向沉积管内注入含有稀土氯化物的溶液,熔缩沉积管、内包层、疏松烟灰芯层为实心预制棒(cn102515501b,cn1500069,us 5711782a,us5262365a)。

3、管内法稀土溶液掺杂,掺杂的稀土离子及共掺剂在高温熔缩阶段容易大量挥发,造成芯棒横截面上稀土离子分布不均匀,越到中间稀土离子含量越低,呈v字形分布,最终拉丝得到的光纤折射率剖面下凹,从而影响有源光纤与无源光纤的匹配,导致激光器热稳定下降,以及光束质量变差和中心暗斑,因此液相法制备有源光纤预制棒过程中,保证稀土离子均匀分布十分关键。

技术实现思路

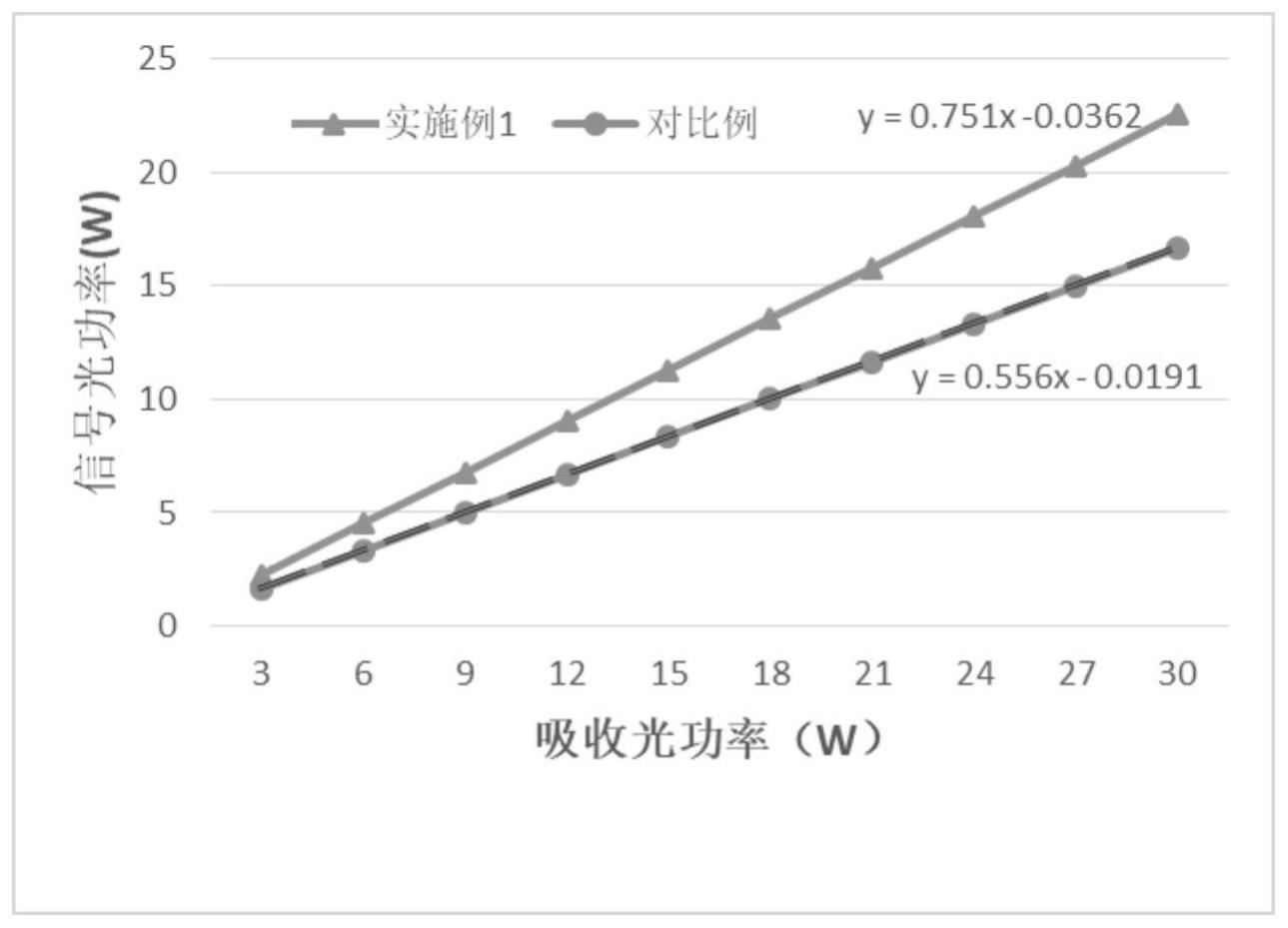

1、本发明的目的之一是针对上述现有技术存在的不足而提出一种基于管内法的掺镱光纤预制棒的制备方法,用该方法生产的掺镱光纤预制棒,镱离子在光纤预制棒芯层中分布均匀,得到的光纤激光斜率效率高。

2、本发明的另一个目的是提供一种掺镱有源光纤的制备方法,采用上述的掺镱光纤预制棒,经过套棒拉丝或者直接拉丝得到;得到的掺镱有源光纤横向剖面折射率稳定,在工作波长范围内,表现出高增益、大带宽、低噪音、极化不敏感增益、低的导入损耗特点。

3、本发明为解决上述提出的问题所采用的技术方案为:

4、一方面,本发明提供一种基于管内法的掺镱光纤预制棒的制备方法,包括以下步骤:

5、采用mcvd工艺制备内表面沉积有疏松芯层的石英沉积管;

6、加热并拉断一端尾管后,石英沉积管中注入含镱稀土盐溶液,浸泡一段时间;

7、浸泡后倒出石英沉积管内残余溶液,通入氮气或惰性气体吹扫,之后通入第一工艺气体进行干燥脱水;

8、往石英沉积管内通入掺有镱化合物蒸汽的第二工艺气体,对石英沉积管进行氧化熔缩,冷却后得到掺镱光纤预制棒。

9、本发明通过在石英沉积管熔缩阶段,向管内通入含镱化合物蒸汽,通过控制含镱化合物蒸汽的分压,以平衡沉积层氧化镱向外的扩散挥发,从而得到掺杂均匀的掺镱光纤预制棒,利用该预制棒拉丝能得到横剖面上折射率均匀的掺镱有源光纤,以适应大功率光纤激光器需求。

10、作为一种优选技术方案,所述石英沉积管内表面疏松芯层的沉积温度为1200℃到1400℃;通过控制合适的沉积温度,得到疏松性好、密度均一的沉积层,掺杂稀土元素时,对含镱稀土盐及共掺剂的吸附能力强,并且稀土分布均一。

11、作为一种优选技术方案,所述含镱稀土盐溶液中阴离子选自氯离子、硝酸根、苯磺酸基、叔戊氧基、三氟磺酸基、甲基磺酸基、辛酸基及全氟辛酸基中的任意一种或几种组合。

12、作为一种优选技术方案,浸泡时,所述含镱稀土盐溶液还掺入共掺剂。

13、进一步优选,共掺剂为含磷、铈、铝的化合物中任意一种或几种组合。

14、作为一种优选技术方案,石英沉积管内含镱稀土盐溶液的浸泡时间为1-6h,最优为3.5小时;浸泡温度为0℃-70℃,最优为40℃。

15、作为一种优选技术方案,所述第一工艺气体包括氦气、氧气、氯气,干燥脱水温度为600℃到1000℃。

16、作为一种优选技术方案,第二工艺气体包括氦气、氧气,第二工艺气体类型可以根据实际工艺进行适应性修改。

17、作为一种优选技术方案,第二工艺气体掺入镱化合物蒸汽的含镱化合物包括yb(thmd)3、yb(no3)3,需要说明的是,并不限于这两种,凡是能够在熔缩温度下形成蒸汽的含镱化合物均可。

18、作为一种优选技术方案,第二工艺气体和镱化合物蒸汽组成的混合气体中,镱化合物蒸汽体积比为5%到15%,该体积比下,可以使得疏松层中镱化合物的挥发与吸附达到平衡状态,保持熔缩后芯棒镱离子分布的均匀性。

19、作为一种优选技术方案,熔缩过程中,混合气体中的镱化合物蒸汽体积比波动幅度不超过2%,维持镱化合物蒸汽体积比稳定性有助于提高熔缩后预制棒疏松层中镱化合物分布均一性,波动幅度不超过2%的意思是整个熔缩过程中,控制镱化合物蒸汽的体积比最大值与最小值差异不超过2%。

20、作为一种优选技术方案,对石英沉积管进行氧化熔缩的温度为1600℃到2200℃,管内压力控制在-1000pa到500pa,选择合适的熔缩温度和压力,能够提高纤芯圆度与镱化合物分布均一性。

21、作为一种优选技术方案,氧化熔缩后得到的掺镱光纤预制棒中,芯层镱离子质量浓度为500-30000ppm,在该浓度范围内,掺镱对光纤性能提高明显,并且也能够较容易的控制芯层镱离子质量浓度分布均一性。

22、另一方面,本发明还提供一种掺镱光纤预制棒,采用上述制备方法做制备。

23、另一方面,本发明还提供一种掺镱有源光纤,采用上述的掺镱光纤预制棒,经过套棒拉丝或者直接拉丝得到。

24、本发明在不增加现有溶液法生产设备前提下,通过熔缩工艺,即可制备镱离子掺杂均匀的光纤预制棒及掺镱光纤。

25、与现有技术相比,本发明的有益效果是:

26、本发明通过改进熔缩工艺,在熔缩阶段补入含镱化合物蒸汽,可解决光纤预制棒在熔缩阶段镱离子向外扩散挥发造成的损失,可利用现有生产设备,通用性、适应性强。用该方法生产的掺镱光纤预制棒,镱离子在光纤预制棒中分布均匀,得到的光纤激光斜率效率高。

技术特征:

1.一种基于管内法的掺镱光纤预制棒的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:所述石英沉积管内表面疏松芯层的沉积温度为1200℃到1400℃。

3.根据权利要求1所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:所述含镱稀土盐溶液中阴离子选自氯离子、硝酸根、苯磺酸基、叔戊氧基、三氟磺酸基、甲基磺酸基、辛酸基及全氟辛酸基中的任意一种或几种组合。

4.根据权利要求3所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:浸泡时,所述含镱稀土盐溶液还掺入共掺剂。

5.根据权利要求4所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:共掺剂为含磷、铈、铝、铒的化合物中任意一种或几种组合。

6.根据权利要求1所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:石英沉积管内含镱稀土盐溶液的浸泡时间为1-6h,浸泡温度为0℃-70℃。

7.根据权利要求1所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:所述第一工艺气体包括氦气、氧气、氯气,干燥脱水温度为600℃到1000℃。

8.根据权利要求1所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:第二工艺气体包括氦气、氧气。

9.根据权利要求1或8所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:第二工艺气体掺入镱化合物蒸汽,含镱化合物包括yb(thmd)3、yb(no3)3。

10.根据权利要求1或8所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:第二工艺气体和镱化合物蒸汽组成的混合气体中,镱化合物蒸汽体积比为5%到15%。

11.根据权利要求10所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:熔缩过程中,混合气体中的镱化合物蒸汽体积比波动幅度不超过2%。

12.根据权利要求1所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:对石英沉积管进行氧化熔缩的温度为1600℃到2200℃,管内压力控制在-1000pa到500pa。

13.根据权利要求1所述基于管内法的掺镱光纤预制棒的制备方法,其特征在于:氧化熔缩后得到的掺镱光纤预制棒中,芯层镱离子质量浓度为500-30000ppm。

14.一种掺镱光纤预制棒,其特征在于:采用权利要求1-13任意一项所述制备方法做制备。

15.一种掺镱有源光纤,其特征在于,采用权利要求1至14任一项所述的掺镱光纤预制棒,经过套棒拉丝或者直接拉丝得到。

技术总结

本发明公开了一种掺镱光纤预制棒、掺镱有源光纤及其制备方法,首先采用MCVD工艺制备内表面沉积有疏松芯层的石英沉积管,加热并拉断一端尾管后,向石英沉积管中注入含镱稀土盐与共掺剂溶液,充分浸泡后干燥熔缩可以得到掺稀土芯棒。在衬管熔缩阶段,向管内通入含镱化合物的蒸汽,以减少衬管熔缩阶段氧化镱向外的扩散挥发导致的流失,从而得到掺杂均匀的掺镱光纤预制棒。该发明制备的预制棒,芯层镱离子浓度分布均匀,拉丝得到的掺镱光纤,激光斜率效率高。

技术研发人员:杨柳波,张磊,沈磊,万浩华,丁园鹏,黄欣,姚钊,王棚栓

受保护的技术使用者:长飞光纤光缆股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!