一种降低石墨坩埚渗碳的涂层及其制备方法与流程

本发明涉及钢铁冶金领域,具体涉及一种降低石墨坩埚渗碳的涂层及其制备方法。

背景技术:

1、钒铝合金是制备飞机骨架和发动机的钛合金ti-6al-4v和ti-8al-1mo-1v的主要中间合金,钛合金中的钒是以钒铝合金的形式加入,我国主要采用钒铝合金制备ti-6al-4v。钒铝合金与金属钛重熔制备含钒钛合金,其质量的优劣直接影响航空航天用钛合金的性能。

2、钒铝合金大部分采用片钒与铝粒自蔓延燃烧反应,冶炼采用石墨坩埚,结束后采用空气中静置冷却的方法。采用石墨坩埚冶炼高品质钒铝合金,合金在高导热石墨中快速降温,使合金偏析减小、合金更致密。同时,该冶炼过程中石墨坩埚会进行渗碳,导致高品质钒铝合金的碳含量超标,产品质量降低。

3、目前,对于石墨有保护的研究,例如cn112707733a通过将高温抗氧化的al4sic4陶瓷弥散到以再生石墨粉为原料的石墨坩埚中,在高温氧化性气氛中,石墨坩埚表面的非氧化物al4sic4陶瓷颗粒被氧化,在1300℃时生成氧化物al2o3薄膜、在1600℃时生成氧化物al2o3和铝硅酸盐sio2-al2o3薄膜,薄膜覆盖在石墨坩埚的表面,与此同时,非氧化物al4sic4陶瓷颗粒被氧化时产生的体积膨胀,可以填充和封闭材料中的气体通道,通过薄膜的隔绝及气体通道的封闭使石墨坩埚材料被有效保护,从而使石墨坩埚实现了自愈合抗氧化的技术效果;cn111440010a涉及一种带有氧化铝涂层的高纯石墨工具及其制备方法和用途,所述高纯石墨工具包括高纯石墨基体和氧化铝涂层,所述氧化铝涂层涂覆在所述高纯石墨基体的表面,所述高纯石墨基体的石墨纯度≥4n,其中所述氧化铝涂层采用喷涂方法进行制备,尤其适用于纯度≥5n的高纯铝的熔炼铸造。本发明所述高纯石墨工具中氧化铝涂层和高纯石墨基体的结合强度高,氧化铝涂层不易剥落,有效防止了高纯石墨基体和高纯铝液的接触,保证了高纯铝液的纯度始终在5n以上;此外,即使长时间使用导致高纯石墨基体和高纯铝液发生了接触,高纯石墨基体本身的杂质元素十分微量,进一步保证了高纯铝液的纯度;cn113981277b提出一种钒铝合金冶炼炉内衬材料和制作方法以及钒铝合金冶炼方法,方法包括内衬材料含有钒铝合金粉,所述钒铝合金粉的化学组成包括43~76重量%的v和24~57重量%的al。

4、上述方法虽然对坩埚有制备涂层,但是这些方法所制备的涂层并没有解决石墨坩埚渗碳的问题,因此亟需开发一种高效、低成本制备石墨坩埚涂层防渗碳的方法。

技术实现思路

1、本发明的主要目的在于提供一种降低石墨坩埚渗碳的涂层及其制备方法,将具有特定化学成分的钒铝合金粉作为内衬材料填充在镁砂打结炉或石墨坩埚冶炼炉的底部和四周,制作一种新的钒铝合金冶炼炉冶炼钒铝合金,可以避免冶炼过程中合金熔体与含o或c的炉体进行直接接触而引入杂质,同时在冷却过程中内衬材料可以通过自身吸收o和n阻止o和n向合金中扩散,可以有效降低合金中o和n的含量,提高钒铝合金的质量。

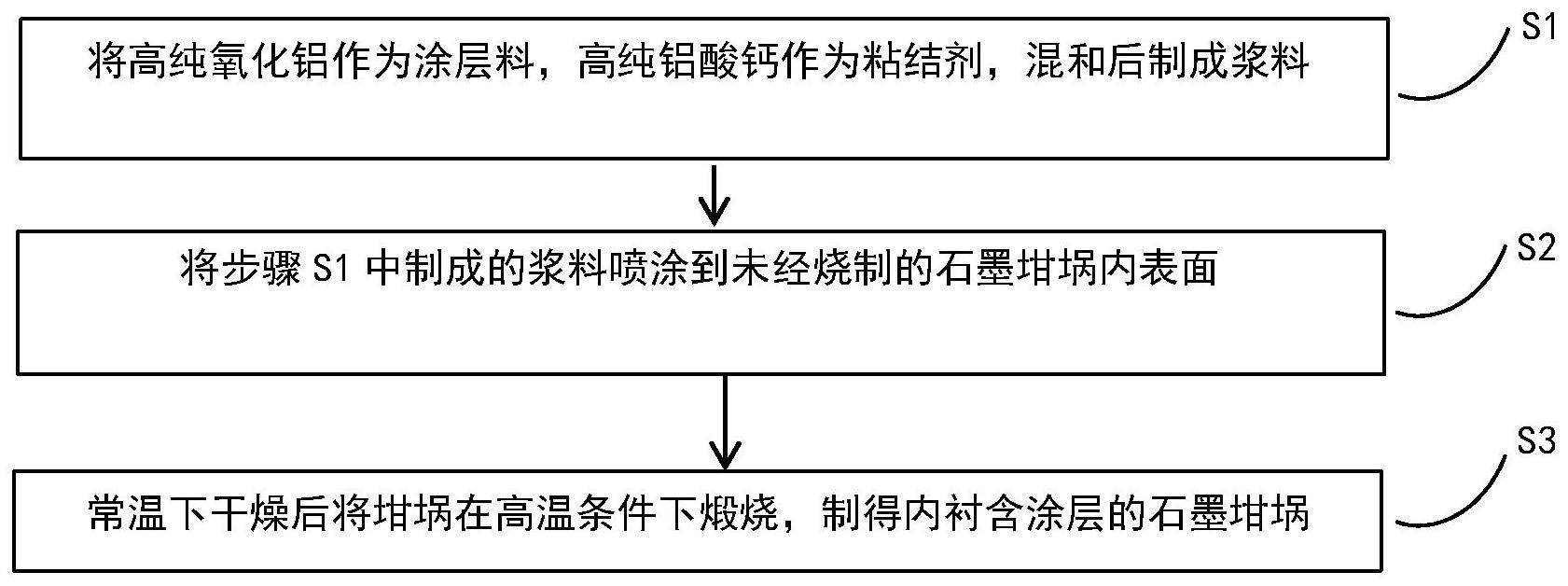

2、根据本发明的一些实施例,提出一种降低石墨坩埚渗碳的涂层的制备方法,其包括以下步骤:

3、s1、将高纯氧化铝作为涂层料,高纯铝酸钙作为粘结剂,混和后制成浆料;

4、s2、将步骤s1中制成的浆料喷涂到未经烧制的石墨坩埚内表面;

5、s3、常温下干燥后将坩埚在高温条件下煅烧,制得内衬含涂层的石墨坩埚。

6、在本发明的实施例中,步骤s1中,以质量百分比计,所述高纯氧化铝中al2o3≥99.5%,fe≤0.1%,si≤0.1%,mg≤0.1%。

7、在本发明的实施例中,步骤s1中,以质量百分比计,所述高纯铝酸钙中49%≤al2o3≤53%,29%≤cao≤31%,fe≤0.1%,si≤0.1%。

8、在本发明的实施例中,所述高纯氧化铝和高纯铝酸钙的粒度为200~380目。

9、在本发明的实施例中,所述高纯氧化铝和纯铝酸钙的质量比为1:0.4~1.2。

10、在本发明的实施例中,石墨坩埚表面的所述涂层厚度为0.2~20mm。

11、在本发明的实施例中,所述常温下干燥的时间为12~72h。

12、在本发明的实施例中,所述高温条件为600℃~1400℃。

13、在本发明的实施例中,所述高温条件下煅烧的时间为6~24小时。

14、此外,本发明实施例还公开了一种降低石墨坩埚渗碳的涂层,其采用以上所述的任一种制备方法制成。

15、采用上述技术方案,本发明至少具有如下有益效果:

16、本发明提供的降低石墨坩埚渗碳的涂层及其制备方法,将具有特定化学成分的钒铝合金粉作为内衬材料填充在镁砂打结炉或石墨坩埚冶炼炉的底部和四周,制作一种新的钒铝合金冶炼炉冶炼钒铝合金,可以避免冶炼过程中合金熔体与含o或c的炉体进行直接接触而引入杂质,同时在冷却过程中内衬材料可以通过自身吸收o和n阻止o和n向合金中扩散,可以有效降低合金中o和n的含量,提高钒铝合金的质量。

技术特征:

1.一种降低石墨坩埚渗碳的涂层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,步骤s1中,以质量百分比计,所述高纯氧化铝中al2o3≥99.5%,fe≤0.1%,si≤0.1%,mg≤0.1%。

3.根据权利要求2所述的制备方法,其特征在于,步骤s1中,以质量百分比计,所述高纯铝酸钙中49%≤al2o3≤53%,29%≤cao≤31%,fe≤0.1%,si≤0.1%。

4.根据权利要求1所述的制备方法,其特征在于,所述高纯氧化铝和高纯铝酸钙的粒度为200~380目。

5.根据权利要求1所述的制备方法,其特征在于,所述高纯氧化铝和纯铝酸钙的质量比为1:0.4~1.2。

6.根据权利要求1所述的制备方法,其特征在于,石墨坩埚表面的所述涂层厚度为0.2~20mm。

7.根据权利要求1所述的制备方法,其特征在于,所述常温下干燥的时间为12~72h。

8.根据权利要求1所述的制备方法,其特征在于,所述高温条件为600℃~1400℃。

9.根据权利要求1所述的制备方法,其特征在于,所述高温条件下煅烧的时间为6~24小时。

10.一种降低石墨坩埚渗碳的涂层,其特征在于,采用权利要求1-9任意一项所述的制备方法制成。

技术总结

本发明公开了一种降低石墨坩埚渗碳的涂层及其制备方法,制备方法包括以下步骤:S1、将高纯氧化铝作为涂层料,高纯铝酸钙作为粘结剂,混和后制成浆料;S2、将步骤S1中制成的浆料喷涂到未经烧制的石墨坩埚内表面;S3、常温下干燥后将坩埚在高温条件下煅烧,制得内衬含涂层的石墨坩埚。本发明通过将涂层料和粘接剂混合制成浆料并涂覆于石墨坩埚内表面,提升石墨坩埚的使用寿命,减缓石墨坩埚的渗碳速率,从而提高产品质量。

技术研发人员:高雷章,陈海军,尹丹凤,叶明峰

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!