一种等离子清洗设备电极用陶瓷绝缘板材料及其制作方法与流程

本申请涉及陶瓷绝缘材料的领域,尤其是涉及一种等离子清洗设备电极用陶瓷绝缘板材料的制作方法。

背景技术:

1、传统上,等离子清洗设备中使用的电机绝缘板以高纯石英材料为主,但往往石英材料耐等离子侵蚀的能力较差,以至于使用后期其耐电压能力减弱,出现电击穿等现象,最终对其使用寿命造成影响,往往在半年内就要对绝缘板进行更换。

2、随着半导体行业的高速发展,对各类材料的性能及使用寿命有了新的要求,因此急需一种可代替材料。此时电学性能较好的氧化铝陶瓷走进了人们视野,但传统氧化铝陶瓷虽然可避免等离子侵蚀,提升使用寿命,但会存在着降低等离子浓度的问题,因此需要提升设备功率,以达到相同的效果,但这又与节能减排背道而驰。

3、因此通过本发明能够制备一种既能不受离子侵蚀,且不会对等离子浓度造成影响的在高电压、高频电场下具有较高使用寿命的陶瓷材料。

技术实现思路

1、为了克服上述现有技术存在的缺陷,本申请提供一种等离子清洗设备电极用陶瓷绝缘板材料及其制作方法。

2、本申请的目的通过以下技术方案实现:

3、一种等离子清洗设备电极用陶瓷绝缘板材料,制备原料包括如下重量百分比的原料:氧化铝89-95%、氧化镁0.5-3%、氧化硅3-6%、氧化铍0.5-2%、氧化锆0-2%、硅溶胶0-3%、结合剂0-3%。

4、通过采用上述技术方案,氧化铝具有高硬度、高熔点、优良的化学稳定性,可赋予陶瓷绝缘板材料优异的硬度、耐磨性,使其在高温、高压、强酸、强碱的环境下仍能保持优良的性能;氧化镁作为烧结助剂,可以降低陶瓷绝缘板材料的烧结温度,一定程度上抑制晶粒长大,同时对晶粒也具有一定的细化作用,提高了材料的致密度和使用性能;氧化硅在材料中可以和其他组分配合,提高材料的硬度和稳定性,使材料不易开裂和损坏,从而使材料具有较高的耐击穿强度和抵抗等离子侵蚀能力;氧化铍具有高强度、高绝缘性、高化学和热稳定性,将其添加到材料,可以有效提高材料的电绝缘性能,使材料表现出稳定的耐击穿性能。

5、进一步的,氧化铝的含量可以为89wt%、91wt%、93wt%、94wt%或95wt%,氧化镁的含量可以为0.5wt%、0.7wt%、0.9wt%、1wt%、1.5wt%、2wt%或3wt%,氧化硅的含量可以为3wt%、4wt%、5wt%或6wt%,氧化铍的含量可以为0.5wt%、0.8wt%、1wt%、1.5wt%、1.7wt%或2wt%,氧化锆的含量可以为0.5wt%、1wt%、1.5wt%、1.8wt%或2wt%,硅溶胶的含量可以为0.5wt%、0.8wt%、1wt%、1.8wt%、2wt%、2.5wt%或3wt%,结合剂的含量可以为0.5wt%、0.8wt%、1wt%、1.8wt%、2wt%、2.5wt%或3wt%。

6、进一步的,所述硅溶胶含量为1-3%。

7、进一步的,所述结合剂为聚乙烯醇和糊精中的一种或两种。

8、进一步的,所述硅溶胶和结合剂的重量比为(1-2):1,所述结合剂为聚乙烯醇和糊精以重量比为1:1混合而成。

9、进一步的,所述氧化铝中10-20%为γ氧化铝,其余为α氧化铝。

10、通过采用上述技术方案,硅溶胶是纳米级的二氧化硅在水中的分散液,将其加入到材料中后,其较强的渗透力能够充分填充在其他原料之间,在烧结过程中,随着水分的蒸发,硅溶胶开始成膜,胶体粒子会牢固的附着在其他组分上,同时,硅溶胶在成膜过程中会发生一定的体积收缩,这种体积收缩会对其他原料产生挤压作用,促使其他原料更加致密的结合在一起,从而提高了材料的致密度,使材料的使用性能得到提高,具体表现为材料具有较优的耐击穿、抗等离子侵蚀性能。

11、γ氧化铝为多孔性物质,活性高、吸附能力强,对添加的硅溶胶具有吸附作用,在烧结过程中,可与硅溶胶协同配合,起到提高材料致密度的作用。α氧化铝晶型稳定,硬度高,尺寸稳定性好,具有优良的电绝缘性能和耐高温性能,将其作为陶瓷绝缘板材料的主要原料,可使材料具有稳定的使用性能。而且,在烧结过程中,随着温度的升高,γ氧化铝也会转化为α氧化铝,在转化过程中,γ氧化铝的体积也会发生一定的收缩,从而可以进一步促使各原料组分紧密连接,提高材料的致密度。将α氧化铝和γ氧化铝复配使用,既能够提高材料的致密度,又能够确保材料具有较长的使用寿命。

12、另外,硅溶胶含有大量羟基,聚乙烯醇和糊精都含有羟基,硅溶胶和聚乙烯醇之间、硅溶胶和糊精之间都能够形成氢键,从而在制作绝缘板材料时,硅溶胶和结合剂之间能够相互配合,起到有效连接各原料组分的作用,促进颗粒间扩散和粘结,使得材料的致密度得到保证。

13、在烧结过程中,添加的氧化锆从四方相氧化锆转变为单斜氧化锆,在转变过程中同时发生一定程度的体积膨胀,通过添加特定掺量的氧化锆,利用氧化锆的体积膨胀和硅溶胶成膜时的体积收缩,可达到挤压原料组分最终增加致密度的目的,使制得的绝缘板材料具有较优的耐击穿、抗等离子侵蚀性能。

14、本申请还提供一项所述的一种等离子清洗设备电极用陶瓷绝缘板材料的制备方法。

15、一种等离子清洗设备电极用陶瓷绝缘板材料的制备方法,包括如下步骤:

16、按配比,准确称取各原料,混合后加水进行球磨,得浆料;

17、将浆料干燥,粉碎,得粉体;

18、将粉体静压成型,加工得素坯;

19、烧结后得成品。

20、进一步的,各原料和水混合后,浆料浓度为40-60wt%。

21、进一步的,浆料干燥操作为:将浆料先水浴加热进行初步干燥,水浴温度为80-100℃,水浴加热时间30-60min;初步干燥后,于100-150℃下再烘干180-240min。

22、进一步的,静压成型压力160-200mpa。

23、进一步的,烧结温度为1580-1650℃,时间为90-180min。

24、通过采用上述技术方案,通过控制烧结温度,使晶粒能够正常生长,以确保材料具有较高的致密度,同时也降低因烧结温度过高而发生材料体积收缩过大的情况。

25、综上所述,本申请包括以下至少一种有益技术效果:

26、1.本申请将氧化硅、氧化镁、氧化铍和氧化铝复配使用,使得制得的陶瓷绝缘板材料具有较优的耐等离子侵蚀性能;

27、2.本申请通过将硅溶胶和氧化锆复配、硅溶胶和结合剂复配以及α氧化铝和γ氧化铝复配,有效提高了材料的致密度,使其耐击穿、抗等离子侵蚀性能得到有效提升。

技术特征:

1.一种等离子清洗设备电极用陶瓷绝缘板材料,其特征在于:制备原料包括如下重量百分比的原料:氧化铝89-95%、氧化镁0.5-3%、氧化硅3-6%、氧化铍0.5-2%、氧化锆0-2%、硅溶胶0-3%、结合剂0-3%。

2.根据权利要求1所述的一种等离子清洗设备电极用陶瓷绝缘板材料,其特征在于:所述硅溶胶含量为1-3%。

3.根据权利要求1所述的一种等离子清洗设备电极用陶瓷绝缘板材料,其特征在于:所述结合剂为聚乙烯醇和糊精中的一种或两种。

4.根据权利要求3所述的一种等离子清洗设备电极用陶瓷绝缘板材料,其特征在于:所述硅溶胶和结合剂的重量比为(1-2):1,所述结合剂为聚乙烯醇和糊精以重量比为1:1混合而成。

5.根据权利要求1所述的一种等离子清洗设备电极用陶瓷绝缘板材料,其特征在于:所述氧化铝中10-20%为γ氧化铝,其余为α氧化铝。

6.权利要求1-5中任一项所述的一种等离子清洗设备电极用陶瓷绝缘板材料的制备方法,其特征在于:包括如下步骤:

7.根据权利要求6所述的一种等离子清洗设备电极用陶瓷绝缘板材料的制备方法,其特征在于:各原料和水混合后,浆料浓度为40-60wt%。

8.根据权利要求6所述的一种等离子清洗设备电极用陶瓷绝缘板材料的制备方法,其特征在于:浆料干燥操作为:将浆料先水浴加热进行初步干燥,水浴温度为80-100℃,水浴加热时间30-60min;初步干燥后,于100-150℃下再烘干180-240min。

9.根据权利要求6所述的一种等离子清洗设备电极用陶瓷绝缘板材料的制备方法,其特征在于:静压成型压力160-200mpa。

10.根据权利要求6所述的一种等离子清洗设备电极用陶瓷绝缘板材料的制备方法,其特征在于:烧结温度为1580-1650℃,时间为90-180min。

技术总结

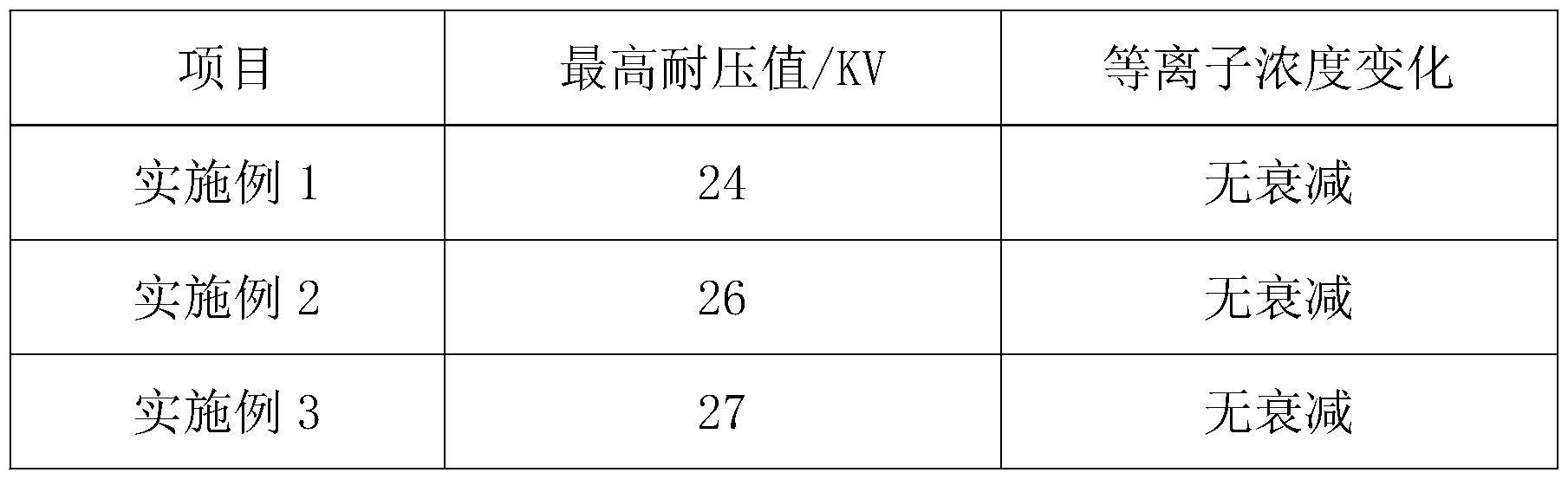

本申请涉及一种等离子清洗设备电极用陶瓷绝缘板材料及其制备方法,绝缘板材料制备原料包括如下重量百分比的原料:氧化铝89‑95%、氧化镁0.5‑2%、氧化硅3‑6%、氧化铍0.5‑2%、氧化锆0‑2%、硅溶胶0‑3%、结合剂0‑3%。制备方法包括如下步骤:按配比,准确称取各原料,混合后加水进行球磨,得浆料;将浆料干燥,粉碎,得粉体;将粉体静压成型,加工得素坯;烧结后得成品。本申请中的绝缘板材料具有较高的致密度和优良的耐等离子体侵蚀性能,使用寿命长,耐高压、耐高频,不会对等离子浓度造成衰减。

技术研发人员:苏宜鹏,冼健威,李南杰

受保护的技术使用者:东莞市晟鼎精密仪器有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!