一种用于不同药室形状的熔铸装药凝固装置及方法

本发明涉及混合炸药装药工艺生产,具体涉及一种用于不同药室形状的熔铸装药凝固装置及方法。

背景技术:

1、目前我国大装药量战斗部存在装药密度低、耐受冲击过载能力低、使用安全性差等问题。装药工艺方面存在自动化程度低、工艺参数控制一致性差等缺陷,不能适应零缺陷高效毁伤弹药的装药需求。

2、熔铸炸药装药是将高能炸药固相颗粒加入到熔态液相炸药(如tnt、dnan等)中形成高温液态药浆,随后注入弹体冷却凝固成型。成型过程中伴随着物态变化、体积收缩、热量释放等现象,极易导致孔隙、裂纹等缺陷产生。缺陷产生的主要原因是:熔融态炸药凝固过程中,缺乏有效的晶体成核、生长控制手段,导致大量枝状晶体的形成,由于空间位阻效应,熔融态炸药不能有效填充枝间间隙,进而形成缩孔、裂缝等晶体缺陷,影响了熔融态炸药的高密度凝聚。目前的研究多集中于凝固成型方法研究,通过控制装药成型过程提高装药质量。目前凝固成型工艺包括分次浇注、热芯棒、真空振动浇注、加压凝固等。但分次浇注容易发生液-固界面分离,热芯棒工艺不适用于大型战斗部装药,真空振动浇注和加压凝固不利于装药工艺连续化生产,此外,现有装药技术的凝固温度和使用温度存在较大差别,由于炸药和弹壳材料热膨胀系数不同,很容易造成底隙、装药剥离等缺陷。

技术实现思路

1、有鉴于此,本发明提供了一种用于不同药室形状的熔铸装药凝固装置及方法,能够实现熔融态炸药的高密度凝聚,晶体缺陷小,可适用于不同形状的熔铸装药。

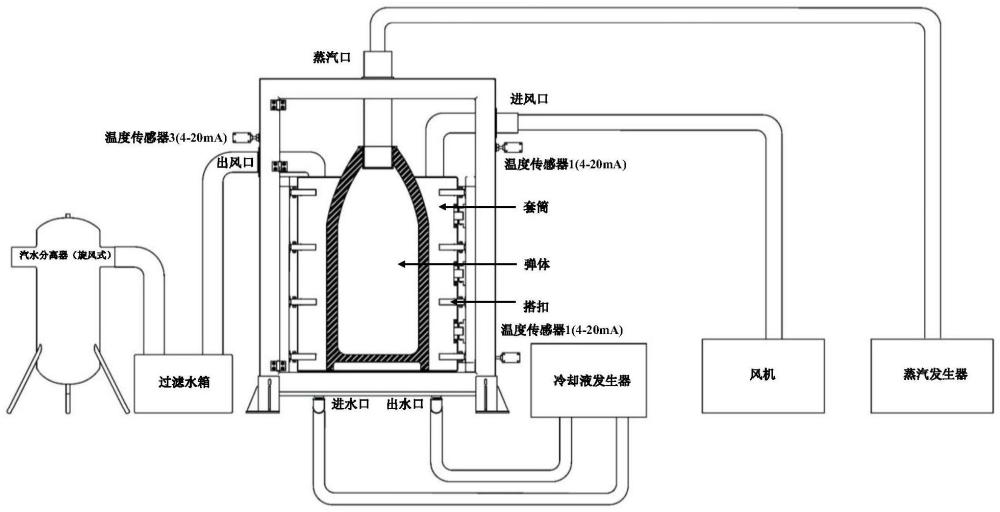

2、本发明的用于不同药室形状的熔铸装药凝固装置,包括:凝固控温箱、套筒、冷却水发生器、风机、蒸汽发生器和温度传感器;其中,套筒固定在凝固控温箱内,装药壳体置于套筒内;套筒底部设有进水口和出水口,用于连接冷却水发生器,所述进水口和出水口位于装药壳体与套筒之间;套筒的上部设有进风口和出风口;风机用于将加热的空气由进风口吹入套筒内上部;凝固控温箱顶部设有蒸汽口,蒸汽发生器产生的蒸汽通过蒸汽管道经所述蒸汽口作用于装药口处;温度传感器设置在凝固控温箱下部、进风口处和出风口处。

3、较优的,还包括滤水箱和汽水分离器;套筒内的气体经出风口、滤水箱和汽水分离器后,再次被加热,由风机吹入套筒内。

4、较优的,凝固控温箱内设有搭扣,用于固定套筒。

5、较优的,冷却水温度为(20℃~50℃)±2℃;期望的套筒上部的空气温度为(80℃±2℃)~100℃。

6、较优的,熔铸装药的结构为圆柱形、锥形或倒锥形。

7、本发明还提供了基于上述装置的熔铸装药凝固方法,包括:

8、将待凝固的熔铸装药的壳体放入凝固控温箱内的套筒内并固定;

9、将冷却水由套筒底部通入套筒与装药壳体之间,同时蒸汽发生器产生的蒸汽作用于装药口,且加热后的空气由风机通入套筒内上部,对套筒上部的温度进行调控保温;

10、控制冷却水的上升速率,实现熔铸装药由底部至顶部的逐层凝固。

11、较优的,冷却水上升至装药壳体3/4处时,维持冷却水高度不变,关闭热风,剩余1/4的装药自然冷却,自然冷却过程中,维持装药口蒸汽加压。

12、较优的,对于圆柱形装药,冷却水液面超过装药壳体一半时,降低冷却液液面上升速度且同时降低热风温度。

13、较优的,对于锥形装药,冷却水液面超过装药壳体一半时,降低冷却液液面上升速度,且同时提高热风温度。

14、较优的,对于倒锥形装药,冷却水液面逐渐上升,同时控制热风温度,确保药液上表面处于熔融状态。

15、有益效果:

16、本发明在装药上部使用热风进行保温,确保药液上表面处于熔融状态,冷却水使得熔铸装药由底层逐层向上依次凝固,同时蒸汽加压使得熔铸装药能够更易补缩,可有效减少装药相变后炸药降温所形成的体积收缩而产生的底隙、缩松、缩孔等缺陷。最大程度地保证了熔铸炸药凝固过程的装药安全性,降低了熔铸炸药装药的安全风险。与传统的汽式保温装置相比,在保证装药质量的同时又有效地减少了热源蒸汽的损耗,改善了生产现场环境,提高了工房及设备的使用寿命。

17、本发明装置可适用于各种药室形状的熔铸装药的凝固,可以根据不同的药室结构凝固界面特征,确定其凝固过程的工艺参数。

18、本发明装置的凝固温度和使用温度差别较小,可避免由于炸药和弹壳材料热膨胀系数的不同造成的底隙、装药剥离等缺陷。

技术特征:

1.一种用于不同药室形状的熔铸装药凝固装置,其特征在于,包括:凝固控温箱、套筒、冷却水发生器、风机、蒸汽发生器和温度传感器;其中,套筒固定在凝固控温箱内,装药壳体置于套筒内;套筒底部设有进水口和出水口,用于连接冷却水发生器,所述进水口和出水口位于装药壳体与套筒之间;套筒的上部设有进风口和出风口;风机用于将加热的空气由进风口吹入套筒内上部;凝固控温箱顶部设有蒸汽口,蒸汽发生器产生的蒸汽通过蒸汽管道经所述蒸汽口作用于装药口处;温度传感器设置在凝固控温箱下部、进风口处和出风口处。

2.如权利要求1所述的装置,其特征在于,还包括滤水箱和汽水分离器;套筒内的气体经出风口、滤水箱和汽水分离器后,再次被加热,由风机吹入套筒内。

3.如权利要求1所述的装置,其特征在于,凝固控温箱内设有搭扣,用于固定套筒。

4.如权利要求1所述的装置,其特征在于,冷却水温度为(20℃~50℃)±2℃;期望的套筒上部的空气温度为(80℃±2℃)~100℃。

5.如权利要求1所述的装置,其特征在于,熔铸装药的结构为圆柱形、锥形或倒锥形。

6.采用如权利要求1~5任意一项所述装置的熔铸装药凝固方法,其特征在于,包括:

7.如权利要求6所述的方法,其特征在于,冷却水上升至装药壳体3/4处时,维持冷却水高度不变,关闭热风,剩余1/4的装药自然冷却,自然冷却过程中,维持装药口蒸汽加压。

8.如权利要求6或7所述的方法,其特征在于,对于圆柱形装药,冷却水液面超过装药壳体一半时,降低冷却液液面上升速度且同时降低热风温度。

9.如权利要求6或7所述的方法,其特征在于,对于锥形装药,冷却水液面超过装药壳体一半时,降低冷却液液面上升速度,且同时提高热风温度。

10.如权利要求6或7所述的方法,其特征在于,对于倒锥形装药,冷却水液面逐渐上升,同时控制热风温度,确保药液上表面处于熔融状态。

技术总结

本发明公开了一种用于不同药室形状的熔铸装药凝固装置及方法。本发明在装药壳体外通入一定温度的冷却水,由弹体底部开始遇冷凝固;同时,在弹体上部保温,确保上部药液为液态;并在弹口部施加一定蒸汽压力,保证药液能够及时补充进已凝固的炸药空隙中,避免装药缩孔的产生,使得熔铸装药由底层逐层向上依次凝固,可有效减少装药相变后炸药降温所形成的体积收缩而产生的底隙、缩孔等缺陷,最大程度地保证了熔铸炸药凝固过程的装药安全性,降低了熔铸炸药装药的安全风险。本发明装置可适用于各种药室形状的熔铸装药的凝固,同时,本发明采用的凝固温度和使用温度差别较小,可避免由于炸药和弹壳材料热膨胀系数的不同造成的底隙、装药剥离等缺陷。

技术研发人员:崔庆忠,王冠一,廖宏哲,张哲

受保护的技术使用者:北京理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!